一种矢量涵道尾桨高速直升机

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于飞行器气动布局设计领域,特别涉及一种采用涵道可旋转式矢量尾桨系统并加装升力机翼的矢量涵道尾桨高速直升机。

背景技术

现代新军事变革环境下的高技术局部战争对直升机的性能提出了更高要求,迫切需要一种能够显著提升军队作战、救援和运输能力的高速直升机。由于直升机在高速前飞时,前行桨叶(即桨叶切向速度与直升机前飞速度同向)桨尖处的速度为旋翼切向速度与直升机前飞速度的叠加,后行桨叶桨尖处的速度则为两者之差,因此桨盘上前行桨叶与后行桨叶之间将产生较大动压差。常规布局直升机只能通过向前推杆施加周期变距操纵来平衡受力,但随着飞行速度的进一步提高,旋翼前行桨叶会因速度过高而产生激波,后行桨叶会因速度过低而失速,使得直升机升力减小、阻力增大,从而限制了直升机的最大前飞速度。

为提高直升机的飞行速度极限,业界主要提出了两种方案:

一是倾转旋翼机,在类似固定翼飞机机翼的翼尖处,各装一套可在水平与垂直位置之间自由转动的旋翼倾转系统组件。当旋翼倾转系统组件处于垂直位置时,倾转旋翼机类似于双旋翼横列式直升机,可悬停、侧飞、后飞、垂直起降;当旋翼倾转系统组件处于水平位置时,倾转旋翼机就相当于固定翼飞机,能作高速远程飞行,增大飞行包线,因此兼具了普通直升机的垂直起降能力和涡轮螺旋桨飞机的高速巡航飞行能力,如XV-15、V-22“鱼鹰”。然而对于倾转旋翼机方案而言,尽管相比于传统直升机具有更高巡航速度、更远航程,但由于其旋翼尺寸小,大大限制了其旋翼系统的过载能力,机动性能远低于传统直升机,同时由于倾转旋翼机横列的双旋翼产生的升力并不在飞机重心上,容易受到突风的影响,悬停稳定性也较差。

二是采用共轴反转双旋翼和推进螺旋桨组合结构。共轴反转的上下两组旋翼可相互平衡掉旋翼滚转力矩,不需要尾桨结构,消除了后行桨叶失速现象的同时还节省了用于平衡反扭距的尾桨功率消耗,尾部推进螺旋桨可实现更高的前飞速度,在相同的桨盘载荷、发动机和总重下,其总体纵向尺寸仅为传统直升机的60%左右,大大降低俯仰、偏航转动惯量,从而具有更好的加速特性和悬停特性,如美国X2、S-97复合式无人机。然而对于共轴反转双旋翼方案而言,由于两片螺旋桨的转动方向相反,位于后方的螺旋桨将不停地穿过前方螺旋桨的尾流,这会产生一种复杂的动态不利气动干扰,使共轴反转推进装置的整体气动效率变低,即同等推力下螺旋桨所需要的发动机功率增大,燃油消耗率增大,由此限制了飞行速度的进一步提升,同时还会产生较大的气动噪声,飞行安全可靠性也较差。

此外,通过在常规直升机布局基础上加装升力机翼,并采用矢量推进螺旋桨系统代替尾桨、垂尾和平尾结构的复合式直升机,因其具有优越的加减速性能及较低的旋翼下洗速度,近年来已成为高速直升机的重点研究方向。升力机翼可在直升机高速前飞时逐步承载由旋翼卸载下的部分升力,减轻主发动机的负担,使桨叶失速不再成为问题。矢量尾桨在直升机悬停时能够提供侧向的矢量推力来代替尾桨平衡反扭矩,在高速飞行时,其推力方向则会完全指向后方,作为一个尾部推进螺旋桨来使用。矢量尾桨与升力机翼相结合,可使直升机具有更高的飞行速度、更大的起飞重量和作战半径,如S-66、S-72、X-49A直升机。但对于采用升力机翼和矢量尾桨组合结构方案而言,现有的矢量尾桨方案均为气动舵面矢量,即涵道风扇固定,通过在涵道风扇尾部安装可调节气动舵面来实现矢量推进控制,操纵通道较多、耦合较强,相比常规尾桨而言,稳定性较差,难以操纵,同时由于舵面在涵道风扇后方,压差阻力也较大。

发明内容

针对上述问题,本发明提出了一种采用涵道可旋转式矢量尾桨系统的复合式高速直升机布局方案。其中矢量涵道尾桨可卸载主旋翼部分推力,安装在机身两侧的升力机翼用于卸载主旋翼部分升力,从而推迟了后行桨叶的气流分离和前行桨叶的激波失速,因此直升机飞行速度得到了显著提高。与普通矢量尾桨式直升机布局方案不同的是,普通矢量尾桨式直升机在尾部与外涵道结构固联,只能通过涵道尾部气动舵面的改变来实现推力矢量控制,再加上外涵道结构的影响,涵道式尾桨的直径受到了限制,阻尼较小,在悬停和低速飞行阶段,涵道式尾桨的动作效率还不如传统尾桨。本发明在直升机尾部采用可整体绕涵道转轴水平旋转的涵道风扇结构,涵道风扇尾部无气动舵面,而是通过将整个涵道风扇进行水平旋转来实现尾部推力的矢量控制,可大幅提升控制效率和动作效率,弥补了普通涵道式尾桨的不足之处。

为实现上述目的,本发明提供了一种矢量涵道尾桨高速直升机,包括机身、主旋翼、升力机翼、水平尾翼、垂直尾翼和涵道风扇,所述涵道风扇的进风口朝向所述机身且可转动连接于机身尾部上方,配置成能够在机身尾部上方水平旋转;当直升机高速前飞时,所述涵道风扇中轴线与所述机身中轴线成角度α,0°≤α<90°,当直升机悬停和低速飞行时,所述涵道风扇中轴线与所述机身中轴线垂直,即α=90°。

优选地,所述涵道风扇通过涵道转轴可转动连接于机身尾部上方。

优选地,所述主旋翼安装在所述机身的正上方,所述升力机翼左右对称安装在所述机身两侧的下半部位,所述水平尾翼左右对称地刚性固连于所述机身尾部两侧,所述垂直尾翼安装于所述水平尾翼的自由端。

本发明的有益效果:

本发明通过在直升机尾部安装在水平方向上可整体旋转的涵道风扇结构,实现了尾部推力的矢量控制。与传统直升机方案相比,减小了前飞阻力,降低了气动噪声,提高了最大前飞速度限;与倾转旋翼机方案相比,提升了直升机的机动性能和飞行稳定性;与共轴反转双旋翼相比,减少了直升机部件间的不利气动干扰,提高了气动效率,降低了气动噪声;与普通矢量尾桨方案相比,本发明主要有以下优势:一是通过将整个涵道风扇进行水平旋转来实现尾部推力的矢量控制,弥补了普通涵道式尾桨在控制效率上的不足,提高了直升机的控制效率和动作效率,进一步提升了直升机的前飞速度限;二是本发明由于无需在涵道尾部安装气动舵面,不仅减少了尾桨系统的控制通道数量,简化飞行员操作步骤,而且使尾流区气流更加稳定均匀,飞行更加安全。

附图说明

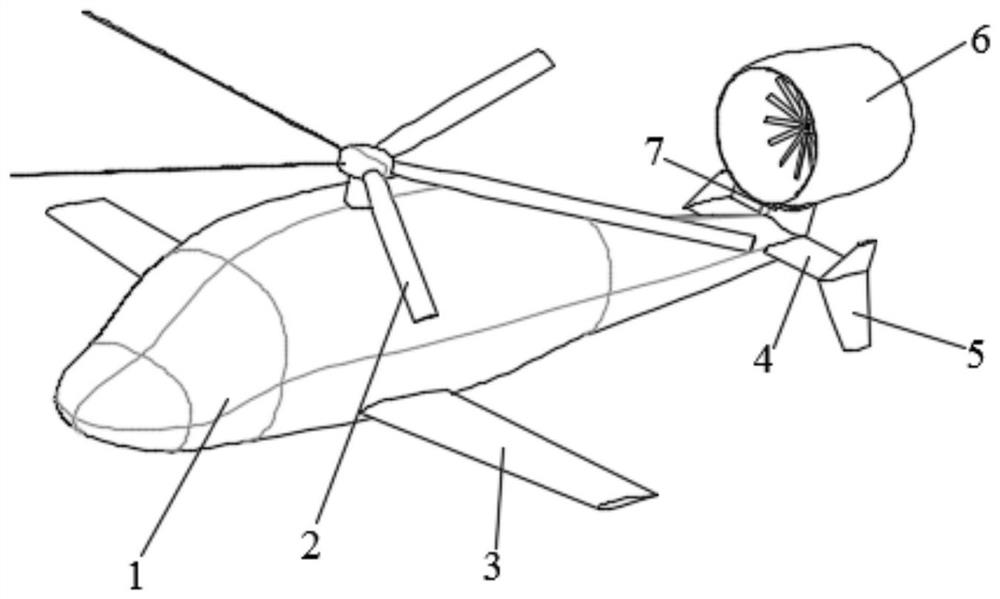

图1为本发明实施例的直升机高速前飞时涵道风扇偏转0°的轴测图;

图2为本发明实施例的直升机高速前飞时涵道风扇偏转0°的正视图;

图3为本发明实施例的直升机高速前飞时涵道风扇偏转0°的侧视图;

图4为本发明实施例的直升机高速前飞时涵道风扇偏转0°的俯视图;

图5为本发明实施例的直升机高速前飞时涵道风扇偏转0°的后视图;

图6为本发明实施例的直升机高速前飞时涵道风扇偏转45°的轴测图;

图7为本发明实施例的直升机悬停和低速飞行时涵道风扇偏转90°的轴测图。

附图中:

1、机身;2、主旋翼;3、升力机翼;4、水平尾翼;5、垂直尾翼;6、涵道风扇;7、涵道转轴。

具体实施方式

下面结合附图和实施例进一步描述本发明,应该理解,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

如图1-5所示,本实施例提供的采用涵道可旋转式矢量尾桨的复合式高速直升机,包括机身1、主旋翼2、升力机翼3、水平尾翼4、垂直尾翼5、涵道风扇6以及涵道转轴7。其中,主旋翼2安装在机身1的正上方,升力机翼3左右对称安装在机身1两侧的下半部位,以减弱主旋翼2与升力机翼3之间的不利气动干扰效应。水平尾翼4左右对称地刚性固连于机身1尾部两侧,垂直尾翼5安装于水平尾翼4的自由端。特别地,涵道风扇6的进风口朝向机身1并通过涵道转轴7可转动连接于机身1尾部上方,以在机身1尾部上方的水平面内水平旋转。在本实施例中,涵道风扇6下端与涵道转轴7上端刚性固连,涵道转轴7下端可转动连接于机身1尾部上方并可在水平旋转。

当直升机高速前飞时,为了延缓桨叶失速现象,主旋翼2开始逐渐卸载升力和推力,此时升力部分由升力机翼3承担,推力部分则由涵道风扇6承担。当涵道风扇6的中轴线X2与机身1中轴线X1平行时,如图1-5所示,涵道风扇6产生的推力全部用于提到直升机飞行速度。当涵道风扇6通过涵道转轴7沿顺时针或逆时针偏转,使涵道风扇6的中轴线X2与机身1中轴线X1成角度α,0°≤α<90°时,例如逆时针偏转45°,如图6所示,涵道风扇6产生的垂直于机身1中轴线X1的推力分量用于平衡反扭距,平行于机身1中轴线X1的推力分量则驱动直升机加速向前飞行,由此提高直升机前飞速度。

当直升机悬停和低速飞行时,直升机的升力和推力主要由主旋翼2提供,将涵道风扇6顺时针或逆时针偏转至其中轴线X2与机身1中轴线X1完全垂直,如图7所示,此时涵道风扇6发挥传统尾桨的作用,其产生的推力全部用于平衡主旋翼2产生的反扭距,航向控制由水平尾翼4和垂直尾翼5共同实现。从而通过涵道风扇6可以高效克服主旋翼2产生的反扭距并提供足够的航向操纵力。

在本发明的描述中,需要说明的是,术语“上方”、“正上方”、“下半部位”、“上端”、“下端”、“水平”、“两侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“固连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以对本发明的实施例做出若干变型和改进,这些都属于本发明的保护范围。

- 一种矢量涵道尾桨高速直升机

- 一种涵道尾桨直升机数字化尾减速器整流罩