一种轧制生产线

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及金属棒线材轧制设备领域,具体的是一种轧制生产线。

背景技术

现有的线材或高棒生产线的精轧区多采用集中传动的精轧机组,精轧机的机架的数量由6架次-10架次不等,根据生产规格轧件的规格不同,精轧机使用不同的架次进行轧制。

以典型的10架次精轧机组为例(见图1),精轧机组主要由10架轧机、增速机111、联轴器112及主电机113组成。沿轧制方向A,10架轧机依次分别为第十架轧机110、第九架轧机19、第八架轧机18、第七架轧机17、第六架轧机16、第五架轧机15、第四架轧机14、第三架轧机13、第二架轧机12和第一架轧机11。

第一架轧机11至第十架轧机110对应的道次编号分别为,第一架轧机11与第一道次K1对应,第二架轧机12与第二道次K2对应,第三架轧机13与第三道次K3对应,第四架轧机14与第四道次K4对应,第五架轧机15与第五道次K5对应,第六架轧机16与第六道次K6对应,第七架轧机17与第七道次K7对应,第八架轧机18与第八道次K8对应,第九架轧机19与第九道次K9对应,第十架轧机110与第十道次K10对应。主电机113通过联轴器112、增速机111驱动10架串联的轧机集中传动运行。

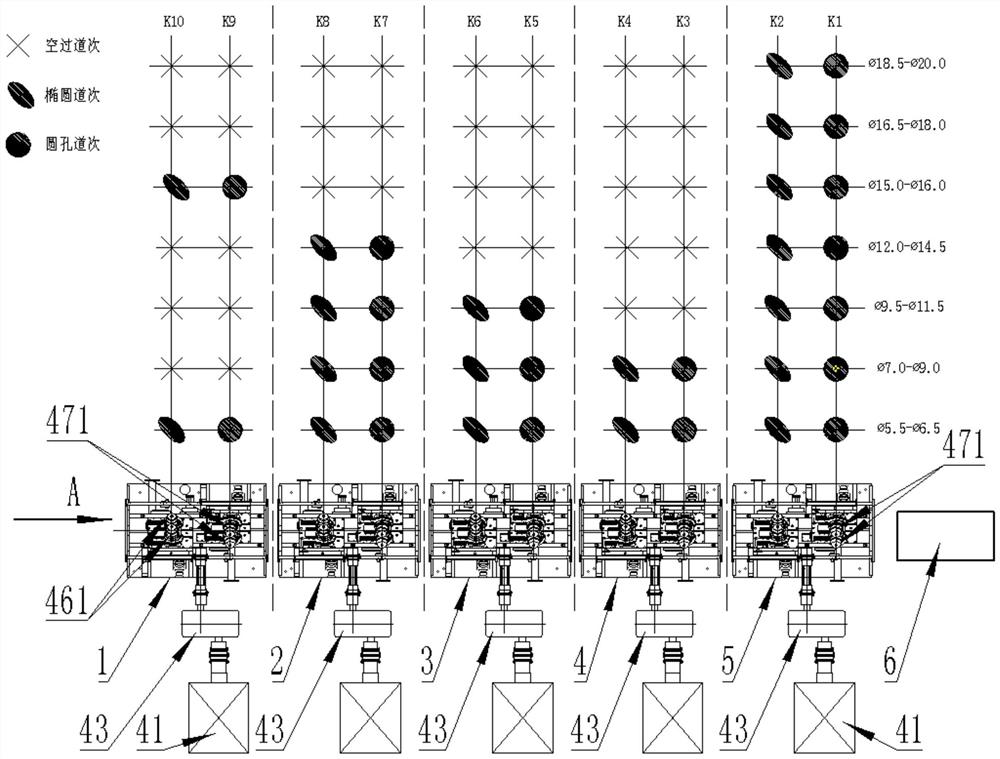

不同的生产规格根据工艺的孔型系统图会使用不同数量和位置的轧机,如图2所示。

当坯料直径为

当坯料直径为

当坯料直径为

当坯料直径为

当坯料直径为

从以上的轧制工艺中可以看出:

1、仅生产小规格轧件时

2、空过的轧机的道次(椭圆-圆)成对出现,空过轧机的数量为2的整数倍。

3、空过道次的轧机由于是集中传动,轧机要跟随一起空转,这样增加了对设备的损耗、增加了设备备件的消耗量,同时也增加了电耗。

4、由于是集中传动,各架轧机之间机械速比固定不可调,因此当某一道次辊环磨损需要更换。若更换的辊径与其余道次不一致,则其余道次的辊环均需更换。这样,会增加辊环的库存量,减少轧制的灵活性。

发明内容

为了降低轧制成本,本发明提供了一种轧制生产线,该轧制生产线中含有多个相互独立且能够单独控制的模块化轧机,从而可以实现轧线灵活的生产,避免空过道次的轧机空转,降低生产成本、提高生产效率。

本发明解决其技术问题所采用的技术方案是:一种轧制生产线,包括沿轧制方向依次排列的五个模块化轧机,每个所述模块化轧机均含有传动箱,传动箱连接有第一轧辊箱和第二轧辊箱,第一轧辊箱含有一对第一轧辊,第二轧辊箱含有一对第二轧辊,第一轧辊箱和第二轧辊箱沿轧制方向依次设置;沿轧制方向依次排列的所述五个模块化轧机分别为第一个模块化轧机、第二个模块化轧机、第三个模块化轧机、第四个模块化轧机和第五个模块化轧机;

第一个模块化轧机的一对第一轧辊形成的轧制孔型为第一椭圆,该第一椭圆的面积为168.44mm

所述模块化轧机还含有电机和齿轮箱,电机、齿轮箱和传动箱依次连接,电机能够驱动一对第一轧辊和一对第二轧辊轧制。

传动箱含有传动输入轴,传动输入轴外套设有大齿轮,大齿轮通过第一传动机构与一对第一轧辊连接,大齿轮通过第二传动机构与一对第二轧辊连接。

该第一传动机构含有依次连接的第一小齿轮、第一水平轴、第一锥齿轮副、第一倾斜主轴和第一主圆柱齿轮副,第一小齿轮与大齿轮啮合。

第一主圆柱齿轮副的主动齿轮套设于第一倾斜主轴外,第一主圆柱齿轮副的从动齿轮套设于一对第一轧辊中的一根第一轧辊外。

该第一传动机构还含有第一从圆柱齿轮副和第一倾斜副轴,第一主圆柱齿轮副的主动齿轮与第一从圆柱齿轮副的主动齿轮啮合,第一从圆柱齿轮副的从动齿轮套设于一对第一轧辊中的另一根第一轧辊外。

第一小齿轮为斜齿轮,第一主圆柱齿轮副为斜齿轮副,所述第一传动机构的构造与第二传动机构的构造相同。

电机的输出轴通过第一联轴器与齿轮箱的输入轴连接,齿轮箱的输出轴通过第二联轴器与传动箱的传动输入轴连接,该轧制生产线还包括水箱,第五个模块化轧机位于第四个模块化轧机和水箱之间。

第三个模块化轧机的齿轮箱、第四个模块化轧机的齿轮箱和第五个模块化轧机的齿轮箱均为变速齿轮箱。

所述变速齿轮箱具有两个档位,该两个档位分别为高速档位和低速档位。

本发明的有益效果是:该轧制生产线中含有多个相互独立且能够单独控制的模块化轧机,从而可以实现轧线灵活的生产,避免空过道次的轧机空转,降低生产成本、提高生产效率。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1是现有精轧机组的构造示意图。

图2是现有精轧机组的轧制工艺示意图。

图3是本发明所述模块化轧机的外部构造示意图。

图4是本发明所述模块化轧机的内部构造示意图。

图5是本发明所述轧制生产线的构造及轧制工艺的示意图。

图6是本发明所述变速齿轮箱的构造示意图。

11、第一架轧机;12、第二架轧机;13、第三架轧机;14、第四架轧机;15、第五架轧机;16、第六架轧机;17、第七架轧机;18、第八架轧机;19、第九架轧机;110、第十架轧机;111、增速机;112、联轴器;113、主电机;

1、第一个模块化轧机;2、第二个模块化轧机;3、第三个模块化轧机;4、第四个模块化轧机;5、第五个模块化轧机;6、水箱;

41、电机;42、第一联轴器;43、齿轮箱;44、第二联轴器;45、传动箱;46、第一轧辊箱;47、第二轧辊箱;

451、大齿轮;452、第一小齿轮;453、第二小齿轮;454、第一锥齿轮副;455、第二锥齿轮副;456、第一主圆柱齿轮副;457、第二主圆柱齿轮副;458、传动输入轴;459、第一水平轴;4510、第一倾斜主轴;4511、第一从圆柱齿轮副;4512、第一倾斜副轴;

431、高速齿轮副;432、低速齿轮副;433、换挡离合器;

461、第一轧辊;

471、第二轧辊。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

一种模块化轧机,包括依次连接的电机41、齿轮箱43和传动箱45,传动箱45连接有第一轧辊箱46和第二轧辊箱47,第一轧辊箱46含有一对第一轧辊461,第二轧辊箱47含有一对第二轧辊471,一对第一轧辊461形成的轧制孔型为椭圆形,一对第二轧辊471形成的轧制孔型为圆形,第一轧辊箱46和第二轧辊箱47沿轧制方向A依次设置,电机41能够驱动一对第一轧辊461和一对第二轧辊471轧制金属棒材或线材,如图3和图4所示。

在本实施例中,传动箱45含有传动输入轴458,传动输入轴458外固定套设有大齿轮451,大齿轮451通过第一传动机构与一对第一轧辊461连接,同时大齿轮451通过还第二传动机构与一对第二轧辊471连接,传动输入轴458的一端位于传动箱45的壳体内,传动输入轴458的另一端位于传动箱45的壳体外,该第一传动机构和第二传动机构均位于传动箱45的壳体内。当传动输入轴458自转时,即传动输入轴458以传动输入轴458的轴线为轴转动时,一对第一轧辊461和一对第二轧辊471均能够转动并轧制金属棒材或线材。一对第一轧辊461和一对第二轧辊471对应轧制工艺两个道次。

在本实施例中,该第一传动机构含有依次连接的第一小齿轮452、第一水平轴459、第一锥齿轮副454、第一倾斜主轴4510和第一主圆柱齿轮副456,第一小齿轮452与大齿轮451啮合。第一主圆柱齿轮副456的主动齿轮固定套设于第一倾斜主轴4510外,第一主圆柱齿轮副456的从动齿轮固定套设于一对第一轧辊461中的一根第一轧辊461外。

在本实施例中,该第一传动机构还含有第一从圆柱齿轮副4511和第一倾斜副轴4512,第一主圆柱齿轮副456的主动齿轮与第一从圆柱齿轮副4511的主动齿轮啮合,第一从圆柱齿轮副4511的从动齿轮固定套设于一对第一轧辊461中的另一根第一轧辊461外。

在本实施例中,传动输入轴458呈水平状态,一对第一轧辊461和一对第二轧辊471呈倾斜交叉状态。大齿轮451为斜齿轮,第一小齿轮452为斜齿轮,第一锥齿轮副454为斜齿轮副,第一主圆柱齿轮副456为斜齿轮副,第一从圆柱齿轮副4511为斜齿轮副。

在本实施例中,所述第一传动机构的构造与第二传动机构的构造相同,该第一传动机构的构造与第二传动机构在大齿轮451的两侧对称设置。该第二传动机构含有依次连接的第二小齿轮453、第二水平轴、第二锥齿轮副455、第二倾斜主轴和第二主圆柱齿轮副457等,第二小齿轮453与大齿轮451啮合。该第二传动机构与一对第二轧辊471的连接方式可以参考该第一传动机构与一对第一轧辊461的连接方式,如图3和图4所示。第一轧辊箱46与第二轧辊箱47之间延伸通过机械速比固定。

在本实施例中,电机41的输出轴通过第一联轴器42与齿轮箱43的输入轴同轴连接固定,齿轮箱43的输出轴通过第二联轴器44与传动箱45的传动输入轴458同轴连接固定。工作时,电机41依次通过齿轮箱43和传动箱45驱动第一轧辊箱46的一对第一轧辊461和第二轧辊箱47的一对第二轧辊471进行轧制工作,一对第一轧辊461和一对第二轧辊471分别对应轧制工艺的两个道次。

下面介绍一种轧制生产线,该轧制生产线含有多个上述的模块化轧机,每个所述的模块化轧机之间相互独立,多个所述模块化轧机沿轧制方向A依次排列。由于每个所述的模块化轧机之间相互独立,空过道次的对应的所述模块化轧机便可以停止运行,以避免空转,降低了设备消耗和电耗。另外,哪个道次的对应的所述模块化轧机的辊环磨损需要更换。单独维修更换损坏的部件即可,不必整体更换。这样,会增加辊环的库存量,减少轧制的灵活性。

在每个所述的模块化轧机中,传动箱45及电机41保持不变,各模块之间的速比变变化仅通过齿轮箱43的速比来实现。这样可以实现重要设备(电机、传动箱)的统一性,方便设备的维护,减少备件的费用。

在本实施例中,该轧制生产线含有五个所述模块化轧机,沿轧制方向A,五个所述模块化轧机分别为第一个模块化轧机1、第二个模块化轧机2、第三个模块化轧机3、第四个模块化轧机4和第五个模块化轧机5,如图5所示。

每个所述模块化轧机均具有两个道次,第一个模块化轧机1至第五个模块化轧机5的轧辊共形成了十个道次,分别为K1、K2、K3、K4、K5、K6、K7、K8、K9和K10。第一道次K1对应的轧辊轧制出成品后,根据水冷工艺制度的要求轧件需要立即进入水箱6水冷以实现控制轧件金相组织,从而获得需要力学性能。

第一个模块化轧机1的一对第一轧辊461形成的轧制孔型为第一椭圆,该第一椭圆的面积为168.44mm

第一个模块化轧机1的一对第二轧辊471形成的轧制孔型为第一圆,该第一圆的面积为139.66mm

第二个模块化轧机2的一对第一轧辊461形成的轧制孔型为第二椭圆,该第二椭圆的面积为109.04mm

第二个模块化轧机2的一对第二轧辊471形成的轧制孔型为第二圆,该第二圆的面积为90.52mm

第三个模块化轧机3的一对第一轧辊461形成的轧制孔型为第三椭圆,该第三椭圆的面积为73.00mm

第三个模块化轧机3的一对第二轧辊471形成的轧制孔型为第三圆,该第三圆的面积为58.77mm

第四个模块化轧机4的一对第一轧辊461形成的轧制孔型为第四椭圆,该第四椭圆的面积为45.64mm

第四个模块化轧机4的一对第二轧辊471形成的轧制孔型为第四圆,该第四圆的面积为37.20mm

第五个模块化轧机5的一对第一轧辊461形成的轧制孔型为第五椭圆,该第五椭圆的面积为29.18mm

第五个模块化轧机5的一对第二轧辊471形成的轧制孔型为第五圆,该第五圆的面积为23.76mm

在轧制不同直径的棒线材时,每个模块化轧机的轧辊上都会根据需要更换不同规格的辊环,上述轧制孔型即为不同规格的辊环形成的轧制孔型,上述面积值即为不同规格的辊环形成的轧制孔型的面积。

下面介绍该轧制生产线的工作过程。

每个所述模块化轧机均由1台电机41驱动,根据轧制工艺的需求进行速度调整。当生产不同规格的棒线材时,空过的所述模块化轧机可以将其电机停掉,节省电耗。比如:

生产

生产

生产

生产

生产

依此类推,如图5所示。

每个所述模块化轧机驱动两个道次为“椭圆-圆”一个最小单元,每个所述模块化轧机的出口断面为圆断面,而圆断面进入下游轧机时咬入稳定,利于每个模块间的速度动态调整。

由于将10架精轧机分成了5个模块化轧机,当辊环磨损后,仅需要更护一个模块化轧机的辊环,不需要更换其余模块的辊环,然后调整此模块轧机的电机转速就能实现各模块之间的速比匹配。此种方式增加的生产的灵活性。另外,该轧制生产线还含有水箱6用于水冷。

典型的轧件轧制速度见表1。

表1轧件轧制速度表

在本实施例中,该轧制生产线包括沿轧制方向依次排列的五个模块化轧机,每个所述模块化轧机均含有传动箱45,传动箱45连接有第一轧辊箱46和第二轧辊箱47,第一轧辊箱46含有一对第一轧辊461,第二轧辊箱47含有一对第二轧辊471,一对第一轧辊461形成的轧制孔型为椭圆形,一对第二轧辊471形成的轧制孔型为圆形,第一轧辊箱46和第二轧辊箱47沿轧制方向依次设置;沿轧制方向依次排列的所述五个模块化轧机分别为第一个模块化轧机1、第二个模块化轧机2、第三个模块化轧机3、第四个模块化轧机4和第五个模块化轧机5。

每个所述模块化轧机的传动箱45、第一轧辊箱46和第二轧辊箱47的构造基本相同,第一个模块化轧机1的一对第一轧辊461与第十道次K10对应,第一个模块化轧机1的一对第二轧辊471与第九道次K9对应,第二个模块化轧机2的一对第一轧辊461与第八道次K8对应,第二个模块化轧机2的一对第二轧辊471与第七道次K7对应,第三个模块化轧机3的一对第一轧辊461与第六道次K6对应,第三个模块化轧机3的一对第二轧辊471与第五道次K5对应,第四个模块化轧机4的一对第一轧辊461与第四道次K4对应,第四个模块化轧机4的一对第二轧辊471与第三道次K3对应,第五个模块化轧机5的一对第一轧辊461与第二道次K2对应,第五个模块化轧机5的一对第二轧辊471与第一道次K1对应,如图5所示。

为了解决所有轧件均从第一道次K1出成品,而造成的轧制速度范围太大的问题。将第三个模块化轧机3的齿轮箱43、第四个模块化轧机4的齿轮箱43和第五个模块化轧机5的齿轮箱43均改为变速齿轮箱。第一个模块化轧机1的齿轮箱43和第二个模块化轧机2的齿轮箱43可以仍然为定速齿轮箱,如图4和图6所示。

所述变速齿轮箱具备高速档位和低速档位,当生产大规格轧件速度较低时采用低速档位;当生产小规格轧件速度较高时采用高速档位。所述变速齿轮箱主要有高速齿轮副431、低速齿轮副432及换挡离合器433组成,根据轧制规格需要通过液压缸驱动的换挡离合器进行高速档位和低速档位的切换,如图6所示。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

- 汽车板簧轧制生产线的托料结构和汽车板簧轧制生产线

- 接收并继续输送来自轧制带材生产线或轧制带材仓库的轧制带卷的装置