致动器

文献发布时间:2023-06-19 11:44:10

本申请主张基于2020年1月6日申请的日本专利申请第2020-000442号的优先权。该日本申请的全部内容通过参考而援用于本说明书中。

技术领域

本发明涉及一种致动器。

背景技术

专利文献1公开了一种流体压力致动器,其将流体作为工作介质使杆沿轴向上滑动。该流体压力致动器构成为,通过从旋转驱动器经由带传递过来的驱动力使杆还沿周向旋转。

专利文献1:日本特开2017-133593号公报

专利文献1中公开的致动器通常难以组装,即便能够组装,活塞有时会与缸体咬合(接触)。

发明内容

本发明是鉴于这种状况而完成的,其一种实施方式的示例性目的之一是提供一种能够使杆沿轴向移动且沿周向旋转并且容易组装的致动器。

为了解决上述问题,本发明的一种实施方式的致动器具备:缸体;活塞,其可滑动地容纳在缸体中;杆,其从活塞延伸并向缸体的外部突出;旋转驱动源,其驱动杆旋转且具有与杆同轴的旋转轴;以及支承部,其将杆支承为旋转自如。支承部构成为,允许杆的中心轴相对于该支承部的中心轴偏移。

另外,以上构成要件的任意组合或在方法、装置、系统等之间相互替换本发明的构成要件或表述而得的方式也作为本发明的实施方式而有效。

根据本发明,提供一种能够使杆沿轴向移动且沿周向旋转并且容易组装的致动器。

附图说明

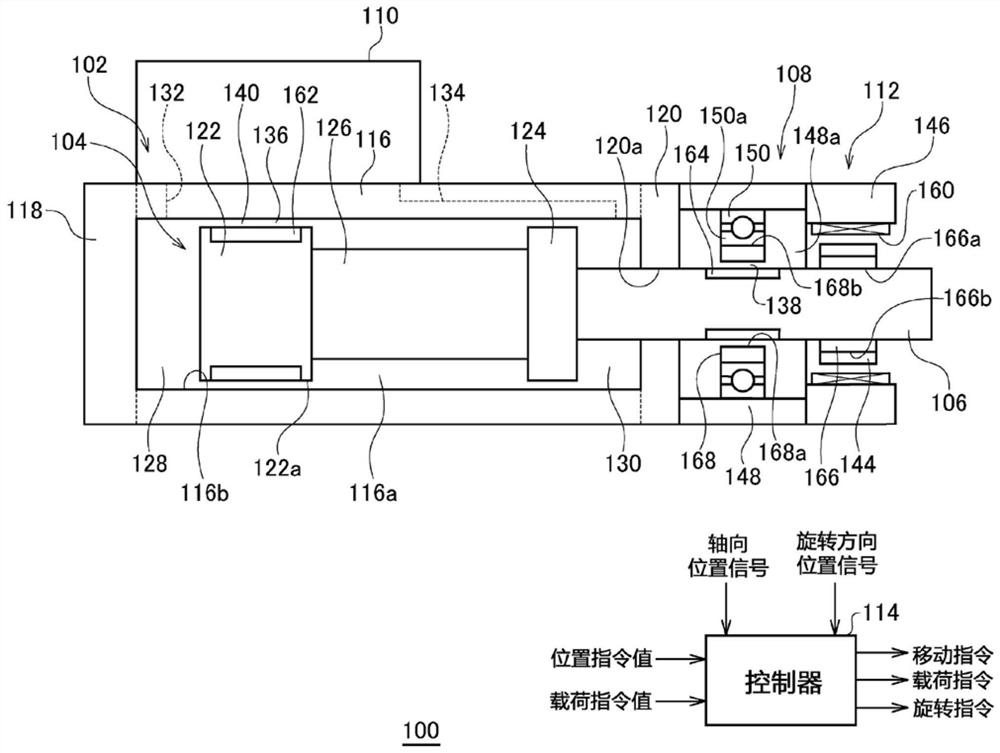

图1是示意地表示第1实施方式所涉及的致动器的图。

图2是示意地表示第2实施方式所涉及的致动器的图。

图中:100、200-致动器,102-缸体,104-活塞,106-杆,112-旋转驱动源,108、208-支承部。

具体实施方式

以下,参考附图对本发明的优选实施方式进行说明。在各附图中,对相同或等同的构成要件、部件及处理标注同一符号,并适当省略重复说明。并且,实施方式并不用于限定本发明而仅是示例,在实施方式中记述的所有特征及其组合未必是本发明的本质。

(第1实施方式)

图1是示意地表示第1实施方式所涉及的致动器100的图。致动器100是将流体作为工作介质的流体压力致动器。以下,例示出将空气作为工作介质的情况。

致动器100具备缸体102、活塞104、杆106、支承部108、压力调整部110、旋转驱动源112以及控制器114。

在以下说明中,将与缸体102的中心轴平行的方向设为轴向,将以缸体102的中心轴为中心的与该中心轴垂直的圆的圆周方向设为周向。

缸体102包括筒部116、底部118以及罩部120。筒部116的中空部116a具有圆形截面。上述缸体102的中心轴具体指筒部116的中空部116a的中心轴。筒部116的外形并不受特别限定,例如可以具有四边形的截面。底部118封闭筒部116的一端(图1中的左端),而罩部120封闭筒部116的另一端(图1中的右端)。底部118及罩部120可以与筒部116形成为一体,也可以与筒部116分体形成并且与筒部116结合在一起。在罩部120形成有沿轴向贯穿罩部120的杆贯穿孔120a。

活塞104容纳在缸体102的内部。活塞104包括:圆柱状的第1活塞头122;圆柱状的第2活塞头124;以及连结部126,其连结第1活塞头122和第2活塞头124。连结部126可以与第1活塞头122及第2活塞头124形成为一体,也可以与第1活塞头122及第2活塞头124中的至少一个分体形成并与其结合在一起。活塞104以第1活塞头122位于底部118侧且第2活塞头124位于罩部120侧的方式容纳在缸体102中。

通过活塞104,缸体102内的空间被区划成第1缸体室128和第2缸体室130,所述第1缸体室128相对于活塞104(具体而言,第1活塞头122)位于与杆106相反的一侧(即,底部118侧),所述第2缸体室130相对于活塞104(具体而言,第2活塞头124)位于杆106侧(即,罩部120侧)。筒部116形成有第1端口132和第2端口134,所述第1端口132用于向第1缸体室128供给压缩气体或从第1缸体室128排出压缩气体,第2端口134用于向第2缸体室130供给压缩气体或从第2缸体室130排出压缩气体。

在第1活塞头122的外周面122a设置有空气垫162作为静压空气轴承。在空气垫162设置有未图示的供气孔。经由该供气孔,从未图示的供气系统供给过来的压缩空气供给到筒部116的内周面116b与第1活塞头122的外周面122a之间的间隙(即,第1间隙136)。由此,在第1间隙136形成高压气体层,空气垫162甚至第1活塞头122从缸体102浮上。

杆106是细长部件,其插通于杆贯穿孔120a中,并且其一端连接于活塞104,而另一端则朝向缸体102的外部突出。杆106可以与活塞104形成为一体,也可以与活塞104分体形成并且与活塞104结合在一起。杆106具有多边形(例如矩形)的截面。

压力调整部110调整第1缸体室128内的压力和第2缸体室130内的压力。压力调整部110经由第1端口132向第1缸体室128供给通过伺服阀被减压调整后的空气,并且经由第2端口134向第2缸体室130供给恒定压力。另外,压力调整部110并不只限定于这种结构,例如,也可以构成为,通过伺服阀来分别调整供给到第1缸体室128的空气的压力和供给到第2缸体室130的空气的压力。

旋转驱动源112是使杆106沿周向在规定的角度范围内转动的驱动源。尤其,旋转驱动源112具有与旋转驱动对象的杆106的中心轴同轴的旋转轴,并且不经由传递机构而直接转动杆106。由此,与像专利文献1中记载的现有的致动器那样将具有与杆的中心轴不同轴的旋转轴的旋转驱动源的旋转利用带(belt)传递给杆以使其旋转的情况相比,杆106在旋转方向上的定位精度得到提高,并且响应性也得到提高。。

在图示的例子中,旋转驱动源112是直驱马达,其包括转子144以及环绕于转子144的定子146。转子144是磁体,且其固定在第1环绕部件166的外周。第1环绕部件166具有:内周面166a,其具有与杆106的形状相对应的多边形截面;以及外周面166b,其具有圆形截面。第1环绕部件166环绕于杆106并且固定在杆106。在定子146上设置有在径向上与转子144对置的线圈160。通过向线圈160供给驱动电流,在线圈160的周围产生磁场,通过线圈160及与线圈160对置的转子(磁体)144之间的电磁作用,转子144甚至杆106及活塞104被旋转驱动。另外,在上面的说明书中,第1环绕部件166与杆106分体形成,但是第1环绕部件166也可以与杆106形成为一体。即,第1环绕部件166可以是杆106的一部分。

支承部108设置在缸体102与旋转驱动源112之间。支承部108将杆106支承为沿轴向滑动自如且沿周向旋转自如。支承部108包括:壳体148、容纳在壳体148中的一轴承150、以及内嵌在轴承150并且环绕杆106的第2环绕部件168。

壳体148是筒状部件,且其中空部148a具有圆形截面。壳体148的外形并不受特别限定,但其具有四边形的截面。壳体148以其中空部148a与缸体102的中心轴成为同轴的方式与筒部116连接在一起。

轴承150在图示的例子中是球轴承,且以其中心轴与缸体102的中心轴成为同轴的方式配置在壳体148的内侧。

第2环绕部件168具有:内周面168a,其具有与杆106的形状相对应的多边形截面;以及外周面168b,其具有与轴承150的内圈150a相对应的圆形截面。在杆106的外周面106a上,以与第2环绕部件168的内周面168a对置的方式设置有空气垫164作为静压空气轴承。在空气垫164设置有未图示的供气孔。经由该供气孔,从未图示的供气系统供给过来的压缩空气供给到第2环绕部件168的内周面168a与杆106的外周面106a之间的间隙(即,第2间隙138)。由此,在第2间隙138形成高压气体层,空气垫164设置杆106从第2环绕部件168浮上。另外,第2环绕部件168经由形成在第2间隙138中的高压气体层而从杆106受到旋转力,从而以与杆106非接触的状态与杆106一起旋转。

活塞104和杆106经由静压空气轴承(即,空气垫162和空气垫164)被支承为,以不与缸体102和支承部108接触的状态沿轴向(图1中的左右方向)滑动自如。由此,活塞104和杆106的移动变得顺畅,并且能够实现高精度的定位和力量的控制。另外,在图1中,放大表示了第1间隙136和第2间隙138,实际上,第1间隙136和第2间隙138例如为几微米左右。

接着,虽然省略了图示,但本实施方式的致动器100具备位置检测部,所述位置检测部用于检测杆106或活塞104的轴向位置和旋转方向位置。位置检测部按照规定周期检测杆106或活塞104的轴向位置和旋转方向位置,并将表示检测到的轴向位置的轴向位置信号和表示检测到的旋转方向位置的旋转方向位置信号输出至控制器114。

控制器114向压力调整部110输出移动指令,以使轴向位置信号与来自外部的位置指令值之间不存在差分。压力调整部110根据该移动指令驱动伺服阀,从而控制杆106在轴向上的定位。

并且,控制器114向旋转驱动源112输出转动指令,以使旋转方向位置信号与来自外部的位置指令值之间不存在差分。旋转驱动源112根据该转动指令进行驱动,从而控制杆106在旋转方向上的定位。

另外,控制器114在进行载荷控制时向压力调整部110输出载荷指令,以使由第1缸体室128和第2缸体室130之间的压力差产生的载荷与来自外部的载荷指令之间不存在差分。压力调整部110根据该载荷指令驱动伺服阀,从而进行向杆106施加载荷(力)的载荷控制。

以上是致动器100的基本结构。接着,对支承部108的结构进行更加详细的说明。

实际上,将支承部108(即,轴承150)的中心轴与缸体102的中心轴同轴组装并不容易。需要将壳体148形成为其中空部148a具有完整的圆形截面,并且以壳体148(更具体而言,中空部148a)的中心轴与缸体102的中心轴成为同轴的方式将壳体148连接到缸体102,而且,以轴承150的中心轴与壳体148及缸体102的中心轴成为同轴的方式配置轴承150。实际上,这些操作中可能会产生误差,其结果,可能会产生活塞104与缸体102咬合(接触)的情况。

另一方面,在专利文献1中的记载的以往的致动器中,由于具有与杆不同轴的旋转轴的旋转驱动源的旋转通过带传递至杆,因此杆被带拽向与轴向正交的方向。为了抵抗拽向与轴向正交的方向的力,以往的致动器要求支承杆的支承部具有高刚性。相对于此,在本实施方式中,如上所述,通过具有与杆106同轴的旋转轴的旋转驱动源112来旋转杆106,因此杆106不会拽向与轴向正交的方向。因此,支承部108所需的刚性相对较低。

因此,在本实施方式中,支承部108不具备多个轴承150,而是如上所述仅具备一个轴承150。而且,轴承150设计成允许杆106的中心轴在不损害作为轴承的功能的范围内相对于该轴承150的中心轴偏移。在此,杆106的中心轴相对于轴承150的中心轴偏移是指:杆106沿径向稍微平行移动导致杆106的中心轴与轴承150的中心轴不一致(不重叠)的状态,或者,杆106稍微倾斜导致杆106的中心轴相对于轴承150的中心轴倾斜的状态。允许偏移也可以例如通过相对增大轴承150内部间隙来实现。由此,即使轴承150的中心轴相对于壳体148及缸体102的中心轴稍微偏移,由于轴承150允许偏移,因而其被吸收,活塞104或杆106的咬合得到抑制。并且,致动器100的组装变得比较容易,从而能够降低组装成本。

上述结构的致动器100例如在半导体芯片的芯片焊接工序或安装工序等中使用。具体而言,在半导体制造装置中,使在末端安装有用于保持半导体芯片的工具的杆106沿轴向滑动(移动)。或者,使杆106在需要的角度范围内转动。由此,能够将半导体芯片安装在引线框或基板等的安装面上。

(第2实施方式)

图2是示意地表示第2实施方式所涉及的致动器200的图。图2对应于图1。以下,重点对致动器200与第1实施方式所涉及的致动器100的不同点进行说明。

致动器200具备缸体102、活塞104、杆106、支承部208、压力调整部110、旋转驱动源112以及控制器114。即,在本实施方式中,取代支承部108而设置有支承部208。并且,在本实施方式中,杆106具有圆形截面。

支承部208将杆106支承为以非接触状态沿轴向滑动自如且沿周向旋转自如并且允许杆106的中心轴相对于该支承部208的中心轴偏移。在图示的例子中,支承部208包括:壳体148;磁体252,其固定在杆106的外周面;以及多个线圈254,其以环绕磁体252的方式设置在壳体148,并且,支承部208通过磁力支承杆106。另外,也可以在杆106的外周面设置多个线圈,并在壳体148的内周面以环绕多个线圈的方式固定磁体。

并且,支承部208包括用于测定杆106与壳体148之间的距离的多个传感器(在图2中仅示出一个传感器)256。多个传感器256例如在周向上隔着45度角配置。多个传感器256按照规定周期测定杆106与壳体148之间的距离,并将测定结果发送至控制器114。

控制器114基于测定结果控制流过线圈的电流的大小和方向,以使杆106维持在杆106的中心轴与支承部208及缸体102的中心轴重叠的位置上。由于这种控制方法是公知的,因此省略其进一步说明。

另外,支承部208并不只限定于这种结构。支承部208只要可以以非接触方式支承杆106即可,例如,也可以采用在支承部与杆106之间形成静压空气轴承从而以非接触方式支承杆106的结构。

根据本实施方式的致动器200,能够实现与第1实施方式的致动器100相同的效果。

并且,在本实施方式中,以非接触方式支承杆106,但是,在以非接触方式支承杆106的情况下,若杆106转动则其中心轴会从支承部208及缸体102的中心轴偏移。在该状态下,例如,如果使杆106高速旋转,则杆106会振动。对此,根据本实施方式,支承部208被控制成,使杆106的中心轴维持在与支承部208以及缸体102的中心轴重叠的位置上。即,支承部208被控制成,抑制杆106的中心轴相对于支承部208及缸体102的中心轴偏移。此时,杆106的中心轴与支承部208和缸体102的中心轴之间的偏移得到抑制。由此,例如,即使使杆106高速转动,也可以抑制杆106振动。换言之,由于抑制了偏移,因此能够以更高的旋转速度转动杆106,即,能够在更短的时间内沿旋转方向定位。

并且,在本实施方式中,活塞104和杆106被第1静压空气轴承140和支承部208支承为沿轴向滑动自如。此时,由于第2间隙138不需要静压流体轴承,因此能够相应地降低成本。

以上,基于实施方式对本发明进行了说明。该实施方式仅是示例,并且这些各构成要件和各处理过程的组合可以存在各种变形例,并且这种变形例也在本发明的范围内,这对本领域技术人员来说是可以理解的。

- 用于磁传感器装置与致动器进行相互校准的方法及包括致动器和磁传感器装置的致动器设备

- 管状机电致动器,具有这种致动器的家用自动化控制设备以及这种致动器的装配方法