一种高铁赤泥的处理方法及其高温气化熔融炉

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及高铁赤泥技术领域,尤其涉及一种高铁赤泥的处理方法及其高温气化熔融炉。

背景技术

高铁赤泥时拜耳法氧化铝生产过程中产生的工业固体废弃物,主要成分是 SiO2、Fe2O3、Al2O3、Na2O、CaO等;因含氧化铁量大,外观与赤色泥土相似,故被称为赤泥。赤泥的产出量因矿石品味、生产方法和技术水平的不同,大约每生产1吨氧化铝要排放1.0~1.7吨赤泥。随着铝工业的发展和铝土矿石品位的降低,赤泥产出量将越来越大;目前我国的赤泥堆存量已累计达到8 亿多吨;大量的赤泥不能充分有效的利用,只能依靠大面积的堆场堆放。赤泥为含有大量碱性物质,随着雨水的冲淋,赤泥中的碱性物质和其他有害元素会被溶出,导致地表地下水污染和土地盐碱化;长期堆放,干燥后随风飘扬,还会污染大气。大量的赤泥既占用大量土地,又造成环境污染和安全隐患,因此赤泥的综合利用正成为日益重要的研究课题,倍受国家各级部门重视。

赤泥中铁含量一般在10%~70%,拜耳法生产氧化铝排出的赤泥铁含量达到30%-70%,因而这种高铁赤泥的回收利用价值极高。另外除铁除碱的后的炉渣,主要成分为氧化铝、氧化硅等,是优质的原材料,可以用来生产耐火材料、建筑材料、岩棉、高牌号水泥等。

目前的高铁赤泥处理方法中,由于工序步骤多,工艺操作复杂;需要专门的设备投入大,同时由于条件严格,能耗高、没有有效经济效益,难以实现工业生产大规模应用。

发明内容

本发明提供的一种高铁赤泥的处理方法及其高温气化熔融炉,解决了如何处理高铁赤泥的技术问题,利用高温气化熔融炉直接还原赤泥中的铁,达到除铁的目的,同时利用高温气化方法除去赤泥中的Na

为此,本发明所采用的解决方案是:

步骤1:将高铁赤泥、焦炭、石灰以及添加剂按照比例准备,焦炭和高铁赤泥比例按照焦炭中碳含量和赤泥中铁氧化物氧含量摩尔比为1:1.2-1:2配比,石灰的比例按照渣的碱度在1-2.5之间酌量加入,比例在5-30%,添加剂主要为萤石粉,并混合均匀;

步骤2:用压球机或造球机将混匀后的混合料制成直径10-60mm的赤泥团块,干燥备用;

步骤3:将干燥的赤泥球团从高温气化熔融炉顶部加入到炉中,在高温底部用鼓风机吹入富氧空气,高温下,焦炭中的碳和氧气反应生产一氧化碳和氢气;

球团随着炉内熔炼等过程的进行而下降,在炉料下降过程中,和上升的一氧化碳和氢气相遇,先后发生传热、还原、熔化,脱碳作用氧化铁等金属氧化物生成金属铁或者其他金属;

赤泥中的氧化铝、氧化硅、石灰等其他的氧化物和炉内的溶剂结合而成为炉渣,此阶段铁的金属化率大于94%,Na

步骤4:铁水自炉底出水口间断排出,运往钢厂或者铸造生铁,炉渣自出渣口排出,用于岩棉等生产,煤气通过除尘、脱硝脱硫处理进行再利用。

其中步骤1中的高铁赤泥的化学成分:Fe

其中,步骤1中的焦炭,其固定碳含量大于70wt%,硫含量小于1wt%,焦炭颗粒度<1mm;

其中,步骤1中的萤石粉,CaF

其中,步骤2中的球团干燥优先使用还原炉中排出的煤气,将其烘干后,球团的含水量<4%;

其中,步骤3中的富氧空气,要求氧含量再>30%;

其中,步骤3中,需要根据炉渣的粘度,调整炉渣的酸碱度,将炉渣的碱度控制1-2.5之间。

其中,步骤3中的反应过程分为4个阶段,自上而下,第一阶段为预热干燥,利用炉底部热空气的热量烘干预热球团,球团温度由室温逐步升温到300℃;

第二阶段还原阶段,温度由300℃逐步升到1000℃,Fe

第三阶段为焙烧阶段:赤泥温度由1000℃升温到1350℃,赤泥由固态向熔融态转变,铁的还原反应继续进行,大量的铁氧化物被还原成单质铁,还有部分的FeO存在;

第四阶段为超高温还原区,温度在1350℃-1800℃之间,炉渣在这个温度会有很好的流动性,炉渣中的FeO和C会直接反应,生产CO和Fe,进一步除去赤泥中的铁;

其中步骤4中的出炉铁水,可通过铁水包,直接运输到钢厂进行进一步精炼或者直接浇注生铁。

其中步骤4出炉的炉渣处理方式分为两种:第一,把炉渣转移到专用的装置内,根据后道生产工艺需求,调整炉渣成分;该方法可节约炉渣二次利用加热熔化的能量;第二,炉渣水淬处理,作为水泥、建筑材料、耐火材料、高温岩棉等成品的原材料。

所述步骤S1中,还添加有1%的氧化锂材料。

一种处理高铁赤泥的高温气化熔融炉,包括本体,所述本体的顶端部设置有进料口,所述本体的上端部和下端部两侧均设置有进气口,所述本体的底端部两侧设置有出气口,所述出气口的下方两侧分别设置有出铁口和出渣口;

所述进料口处还设置有氧化钠去除结构。

所述氧化钠去除结构包括同轴中心线设置的若干圆环、与若干所述圆环连接的连接筋、设置在所述圆环底端的横筋,若干所述圆环从内到外依次嵌套设置,相邻的两个所述圆环形成开口槽,所述圆环的侧部设置有长条通孔,所述开口槽内粘附有石灰浆。

本发明达成以下显著效果:

可以大规模的处理赤泥,将赤泥变废为宝;产出产品可除了生铁外,钢渣可以通过成分调整用来生产耐火材料、建筑材料、保温材料等;煤气可以二次利用用于赤泥球团干燥或者高温还原炉加热;没有二次固废产生。

附图说明

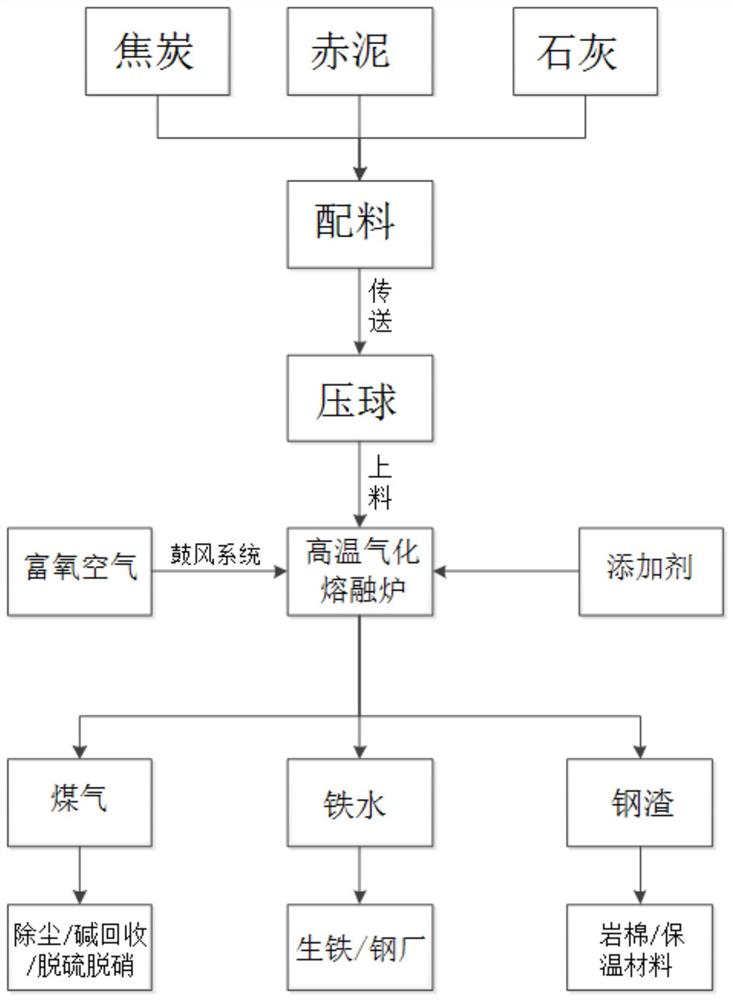

图1为本发明实施例中处理高铁赤泥的方法流程图。

图2为本发明实施例中高温气化熔融炉的结构图。

图3为本发明实施例中氧化钠去除结构的示意图。

其中,附图标记为:1、进料口;2、进气口;3、出气口;4、出铁口;5、出渣口;6、氧化钠去除结构;6-1、开口槽;6-2、连接筋;6-3、长条通孔; 6-4、横筋。

具体实施方式

为了能更加清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

参见图1,步骤1:将高铁赤泥、焦炭、石灰以及添加剂按照比例准备,焦炭和高铁赤泥比例按照焦炭中碳含量和赤泥中铁氧化物氧含量摩尔比为 1:1.2-1:2配比,石灰的比例按照渣的碱度在1-2.5之间酌量加入,比例在 5-30%,添加剂主要为萤石粉,并混合均匀;

步骤2:用压球机或造球机将混匀后的混合料制成直径10-60mm的赤泥团块,干燥备用;

步骤3:将干燥的赤泥球团从高温气化熔融炉顶部加入到炉中,在高温底部用鼓风机吹入富氧空气,高温下,焦炭中的碳和氧气反应生产一氧化碳和氢气;

球团随着炉内熔炼等过程的进行而下降,在炉料下降过程中,和上升的一氧化碳和氢气相遇,先后发生传热、还原、熔化,脱碳作用氧化铁等金属氧化物生成金属铁或者其他金属;

赤泥中的氧化铝、氧化硅、石灰等其他的氧化物和炉内的溶剂结合而成为炉渣,此阶段铁的金属化率大于94%,Na

步骤4:铁水自炉底出水口间断排出,运往钢厂或者铸造生铁,炉渣自出渣口5排出,用于岩棉等生产,煤气通过除尘、脱硝脱硫处理进行再利用。

其中步骤1中的高铁赤泥的化学成分:Fe

其中,步骤1中的焦炭,其固定碳含量大于70wt%,硫含量小于1wt%,焦炭颗粒度<1mm;

其中,步骤1中的萤石粉,CaF

其中,步骤2中的球团干燥优先使用还原炉中排出的煤气,将其烘干后,球团的含水量<4%;

其中,步骤3中的富氧空气,要求氧含量再>30%;

其中,步骤3中,需要根据炉渣的粘度,调整炉渣的酸碱度,将炉渣的碱度控制1-2.5之间。

其中,步骤3中的反应过程分为4个阶段,自上而下,第一阶段为预热干燥,利用炉底部热空气的热量烘干预热球团,球团温度由室温逐步升温到 300℃;

第二阶段还原阶段,温度由300℃逐步升到1000℃,Fe

第三阶段为焙烧阶段:赤泥温度由1000℃升温到1350℃,赤泥由固态向熔融态转变,铁的还原反应继续进行,大量的铁氧化物被还原成单质铁,还有部分的FeO存在;

第四阶段为超高温还原区,温度在1350℃-1800℃,炉渣在这个温度会有很好的流动性,炉渣中的FeO和C会直接反应,生产CO和Fe,进一步除去赤泥中的铁;

其中步骤4的出炉铁水,可通过铁水包,直接运输到钢厂进行进一步精炼或者直接浇注生铁。

其中步骤4出炉的炉渣处理方式分为两种:第一,把炉渣转移到专用的装置内,根据后道生产工艺需求,调整炉渣成分;该方法可节约炉渣二次利用加热熔化的能量;第二,炉渣水淬处理,作为水泥、建筑材料、耐火材料、高温岩棉等成品的原材料。

步骤S1中,还添加有1%的氧化锂材料,可以降低熔点,加快了熔融反应。

参见图2,一种处理高铁赤泥的高温气化熔融炉,包括本体,本体的顶端部设置有进料口1,本体的上端部和下端部两侧均设置有进气口2,本体的底端部两侧设置有出气口3,出气口3的下方两侧分别设置有出铁口4和出渣口 5;

进料口1处还设置有氧化钠去除结构6。

参见图3,氧化钠去除结构6包括同轴中心线设置的若干圆环、与若干圆环连接的连接筋6-2、设置在圆环底端的横筋6-4,若干圆环从内到外依次嵌套设置,相邻的两个圆环形成开口槽6-1,圆环的侧部设置有长条通孔6-3,开口槽6-1内粘附有石灰浆。

由于赤泥中含有大量的氧化钠,因此,氧化钠受热升华,并与炉体的顶端内壁接触,有损炉体的质量,设置有氧化钠去除结构6,通过石灰浆的作用,可以吸附氧化钠蒸汽,此外,圆环、连接筋和横筋具有加强固定的作用。

本发明的具体工作过程:

高铁赤泥成分如表1所示:焦炭碳含量为80%,S含量<0.5%,石灰中 CaO含量为92%。经过如上所步骤,配料、压球、干燥,在高温气化熔融炉内进行氧化还原反应,制得生铁和炉渣;

表2为炉渣的成分,经过分析,炉渣中氧化铁含量均在1%左右,可用于、建筑材料、耐火材料、保温材料等产品原材料。

表1高铁赤泥的成分含量表/%

表2炉渣成分含量表/%

观察表1和表2,可知,赤泥的炉渣成分相比于赤泥成分,Fe

本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 一种高铁赤泥的处理方法及其高温气化熔融炉

- 蓄热式高温空气气化、等离子熔融的生活垃圾气化炉