一种飞机前起落架

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及属于飞机起飞着陆系统技术领域,具体涉及一种飞机前起落架。

背景技术

目前,用于飞机的前起落架存在着联动双轮转弯需求力矩太大;转弯角度过小;转弯机构技术欠佳,在地面原地转弯输出转弯力矩不足等问题。

例如,中国发明专利申请号为CN201510755404.6的专利文献公开了一种轻型飞机前起落架,包括连接组件(2)、支撑组件、轮叉(7)、轮轴(8)和轮胎(9),所述轮胎(9)安装于轮轴(8)上,所述轮叉(7)与所述轮轴(8)相连接,所述支撑组件包括外筒(4)和内筒(5),所述内筒(5)安装于所述外筒(4)内并可在所述外筒(4)内沿自身中心线自由转动,所述内筒(5)的一端连接于所述轮叉(7),所述连接组件(2)用于将所述外筒(4)安装于飞机的机身上,所述轻型飞机前起落架还包括转向组件(1)和减震组件(3),所述转向组件(1)和减震组件(3)分别安装于远离所述轮叉(7)所述内筒(5)的一端处,所述转向组件(1)包括摇臂(11)和摇臂控制杆(12),所述摇臂(11)的一端连接于所述内筒(5),另一端连接于所述摇臂控制杆(12),所述减震组件(3)包括减震锁具卡盘(31)、减震锁具(32)和减震绳(33),所述减震锁具卡盘(31)固定于所述内筒(5)上,所述减震锁具(32)的一端连接于所述减震锁具卡盘(31),所述减震绳(33)连接于所述减震锁具(32)。

上述现有技术即存在着前起落架转弯需求力矩过大,转弯角度过小,转弯机构输出转弯力矩不足等技术问题,基于现有技术存在的上述技术问题,本发明提供一种飞机前起落架。

发明内容

本发明提供一种飞机前起落架。

本发明采用以下技术方案:

一种飞机前起落架,包括:

缓冲支柱,缓冲支柱的顶端连接于飞机机身接头,缓冲支柱的底端连接于前机轮,前机轮为双排轮结构,每排轮均能够独立自转;

转弯作动筒,为推挽式双作动筒,连接于缓冲支柱的中段;

收放作动筒,收放作动筒的一端连接于缓冲支柱的顶端;

斜支柱,连接于收放作动筒的另一端和缓冲支柱的中段之间;

上位锁,通过螺栓连接于飞机机身接头,用于将收起状态的前起落架锁住。

进一步地,缓冲支柱包括外筒、活塞杆、杆头、密封组件、转弯卡箍、柱塞和防扭臂,外筒套设在活塞杆上并能够相对于活塞杆上下移动,外筒的上端设有与飞机机身接头连接的轴颈,转弯卡箍套设在外筒的外壁上并能够相对于外筒转动,杆头固定套设在活塞杆的底端,密封组件设置在外筒和活塞杆之间,防扭臂的两端分别连接于转弯卡箍和杆头,柱塞设置在外筒内。

进一步地,转弯作动筒包括转弯作动筒外筒、转弯作动筒活塞、导向套、密封圈,转弯作动筒活塞通过密封圈配合于转弯作动筒外筒,导向套固定设置在转弯作动筒外筒上。

进一步地,收放作动筒包括收放作动筒外筒、收放作动筒活塞、收放作动筒活塞杆、可卸头和胶圈,收放作动筒活塞固定设置在收放作动筒活塞杆的一端,收放作动筒活塞配合于收放作动筒外筒的内腔,胶圈设在收放作动筒活塞和收放作动筒外筒的内腔之间,可卸头固定设置在收放作动筒外筒上。

进一步地,斜支柱包括三角架、撑杆、下位锁组件,撑杆的一端通过第一万向接头连接于缓冲支柱的外筒,撑杆的另一端通过第二万向接头连接于三角架的一端,三角架的另一端连接有第二摇臂,第二摇臂连接于收放作动筒,下位锁组件固定安装在三角架上用于控制斜支柱的伸展和折叠状态。

进一步地,下位锁组件包括开锁作动筒、曲轴和摇臂轴,开锁作动筒的两端分别连接于三角架和摇臂轴,曲轴的两端分别连接于第二万向接头和摇臂轴。

进一步地,上位锁包括锁扣外体、弹簧液压作动筒、锁键、锁钩、导向件、梭形活门,锁扣外体通过上位锁支架安装于飞机机身接头上,弹簧液压作动筒安装在锁扣外体中部用于解锁上位锁以放下起落架,锁键通过螺栓安装在锁扣外体上,锁钩通过螺栓安装在锁扣外体上,导向件安装在锁扣外体的下端,用于上锁时将锁钩导向至上锁位置,梭形活门安装在弹簧液压作动筒上。

进一步地,前机轮包括内半轮毂、外半轮毂、密封套圈、对接螺栓,内半轮毂与外半轮毂通过所述对接螺栓连接,通过密封套圈实现与大气隔离,外表弧形面与轮胎相配合,形成一个封闭式环形腔,内部充有氮气,用于缓冲冲击,吸收能量。

与现有技术相比,本发明的优越效果在于:

1、本发明所述的飞机前起落架,双前轮连接方式采用独立自转结构,相应地降低了转弯需求力矩。

2、本发明所述的飞机前起落架,转弯机构采用了推挽式双作动筒结构,大幅增加了输出转弯力矩。

附图说明

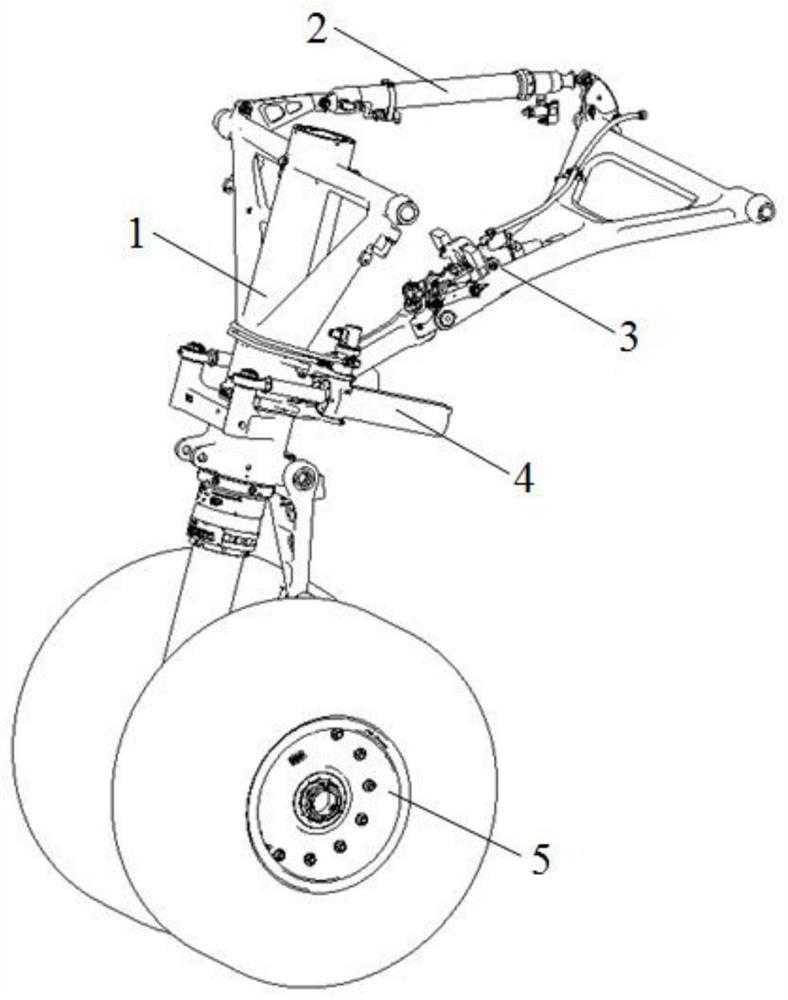

图1是本发明实施例中的飞机前起落架的结构示意图;

图2是本发明实施例中的缓冲支柱的结构示意图;

图3是本发明实施例中的转弯作动筒的结构示意图;

图4是本发明实施例中的收放作动筒的结构示意图;

图5是本发明实施例中的斜支柱的结构示意图;

图6是本发明实施例中的上位锁的结构示意图;

图7是本发明实施例中的前机轮的结构示意图;

图8是本发明实施例中的开锁作动筒的结构示意图。

图中:1-缓冲支柱、2-收放作动筒、3-斜支柱、4-转弯作动筒、5-前机轮、6-上位锁、7-外筒、8-转弯卡箍、9-密封组件、10-活塞杆、11-杆头、12-防扭臂、13-第一摇臂、14-柱塞、15-第一万向接头、16-撑杆、17-摇臂轴、18-开锁作动筒、19-第二摇臂、20-三角架、21-曲轴、22-第二万向接头、23-开锁作动筒第一外筒、24-开锁作动筒第二外筒、25-开锁作动筒活塞、26-开锁作动筒活塞杆、27-碟簧组、28-密封结构圈、29-收放作动筒外筒、30-收放作动筒活塞杆、31-可卸头、32-胶圈、33-收放作动筒活塞、34-转弯作动筒外筒、35-转弯作动筒活塞、36-导向套、37-密封圈、38-锁扣外体、39-锁钩、40-导向件、41-锁键、42-梭形活门、43-内半轮毂、44-外半轮毂、45-对接螺栓、46-密封套圈。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述,需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

实施例

如图1所示,所述飞机前起落架,包括:

缓冲支柱1,缓冲支柱1的顶端连接于飞机机身接头(图中未示),缓冲支柱1的底端连接于前机轮5,前机轮5为双排轮结构,每排轮均能够独立自转;

转弯作动筒4,为推挽式双作动筒,连接于缓冲支柱1的中段;

收放作动筒2,收放作动筒2的一端通过第一摇臂13连接于缓冲支柱1的顶端;

斜支柱3,通过第二摇臂19连接于收放作动筒2的另一端和缓冲支柱1的中段之间;

上位锁6,通过螺栓连接于飞机机身接头,用于将收起状态的前起落架锁住。

如图2所示,缓冲支柱1包括外筒7、活塞杆10、杆头11、密封组件9、转弯卡箍8、柱塞14和防扭臂12,外筒7套设在活塞杆10上并能够相对于活塞杆10上下移动,外筒7的上端设有与飞机机身接头连接的轴颈,转弯卡箍8套设在外筒7的外壁上并能够相对于外筒7转动,杆头11固定套设在活塞杆10的底端,密封组件9设置在外筒7和活塞杆10之间,防扭臂12的两端分别连接于转弯卡箍8和杆头11,柱塞14设置在外筒7内,其中,轴颈连接于第一摇臂13,杆头11与活塞杆10通过过盈配合连接,且设有止动防护装置。

如图3所示,转弯作动筒4包括转弯作动筒外筒34、转弯作动筒活塞35、导向套36、密封圈37,转弯作动筒活塞35通过密封圈37配合于转弯作动筒外筒34,导向套36固定设置在转弯作动筒外筒34上,其中,密封圈37设置在转弯作动筒活塞35及与转弯作动筒外筒34的间隙,以实现进油腔、回油腔隔离,导向套36用于约束转弯作动筒活塞35的运动方向。

如图4所示,收放作动筒2包括收放作动筒外筒29、收放作动筒活塞33、收放作动筒活塞杆30、可卸头31和胶圈32,收放作动筒活塞33固定设置在收放作动筒活塞杆30的右端,收放作动筒活塞33配合于收放作动筒外筒29的内腔,胶圈32设在收放作动筒活塞33和收放作动筒外筒29的内腔之间,可卸头31固定设置在收放作动筒外筒29上,其中,收放作动筒活塞杆30的左端设有双耳座,双耳座连接于第一摇臂13,可卸头31通过螺纹固定设置在收放作动筒外筒29上。

如图5所示,斜支柱3包括三角架20、撑杆16、下位锁组件(图中未示),撑杆16的左端通过第一万向接头15连接于缓冲支柱1上的外筒7,撑杆16的右端通过第二万向接头22连接于三角架20的左端,三角架20的右端连接有第二摇臂19,第二摇臂19连接于收放作动筒2,下位锁组件固定安装在三角架20上,用于控制斜支柱3的伸展和折叠状态。

下位锁组件包括开锁作动筒18、曲轴21和摇臂轴17,开锁作动筒18的两端分别连接于三角架20和摇臂轴17,曲轴21的两端分别连接于第二万向接头22和摇臂轴17,如图8所示,开锁作动筒18还包括开锁作动筒第一外筒23、开锁作动筒第二外筒24、开锁作动筒活塞25、开锁作动筒活塞杆26、碟簧组27、密封结构圈28,开锁作动筒第一外筒23与开锁作动筒第二外筒24通过螺纹连接,碟簧组27安装在开锁作动筒活塞杆26上,并通过开锁作动筒第二外筒24尾部孔径约束开锁作动筒活塞杆26自由度,使碟簧组27仅在轴向运动,开锁作动筒活塞25与开锁作动筒活塞杆26同样通过轴孔配合约束,使其仅在轴向运动,实现下位锁组件的开锁与解锁功能,为更好的承载航向载荷,斜支柱3设有一向下的挠度,通过三角架20和第二万向接头22控制挠度的大小。

如图6所示,上位锁6包括锁扣外体38、弹簧液压作动筒(图中未示)、锁键41、锁钩39、导向件40、梭形活门42,锁扣外体38通过上位锁支架(图中未示)安装于飞机机身接头上,弹簧液压作动筒安装在锁扣外体38中部用于解锁上位锁6以放下起落架(图中未示),锁键41通过螺栓安装在锁扣外体38上,上锁时锁键41与锁钩39配合,解锁后锁键41与锁钩39脱离,锁钩39通过螺栓安装在锁扣外体38上,在自然状态下通过扭簧控制锁钩39的位置,导向件40安装在锁扣外体38的下端,用于上锁时将锁钩39导向至上锁位置,梭形活门42安装在弹簧液压作动筒上,梭形活门42的一端用于正常开锁,另一端用于应急开锁。

如图7所示,前机轮5包括内半轮毂43、外半轮毂44、密封套圈46、对接螺栓45,内半轮毂43与外半轮毂44通过对接螺栓45连接,通过密封套圈46实现与大气隔离,外表弧形面与轮胎相配合,形成一个封闭式环形腔,内部充有氮气,用于缓冲冲击,吸收能量。

本实施例所述的飞机前起落架的应用过程如下:

飞机着陆时,正常使用情况下,轮胎触地后被压缩,同时缓冲支柱1内部气体压缩,内压增大,油液通过阻尼机构摩擦生热,直至将飞机垂向动能全部吸收,达到稳定状态;

飞机在起飞后收起落架时,液压压力输送至开锁作动筒18、收放作动筒2,开锁作动筒18将下位锁解锁,使斜支柱3向上折叠,通过收放作动筒活塞33移动将起落架收起,当收起至指定位置时,上位锁6将起落架锁死,防止掉落;

飞机在降落时放下起落架,液压压力输送至上位锁6的弹簧液压作动筒,打开上位锁6后,液压压力输送至收放作动筒2,通过收放作动筒活塞33移动将起落架缓缓放下,在垂直位置时通过开锁作动筒18内的碟簧组弹力将下位锁组件上锁,起落架具备降落条件;

在起落架上布置了起落架开关,其信号与起落架的收放设置了交联关系,防止飞行员误收起落架,造成危险后果。

本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书界定。

- 飞机起落架装置和前起落架组件

- 用于检测无感飞机牵引车的飞机前起落架模拟装置