一种设有风力叶片纤维大梁板检测装置的拉挤设备

文献发布时间:2023-06-19 12:10:19

技术领域

本发明属于风力叶片纤维大梁板纤维拉挤生产领域,具体涉及可无损检测的纤维大梁板拉挤设备。

背景技术

纤维大梁板复合材料是由纤维和树脂基复合而成的材料,具备轻质高强等众多优点,目前已在航空、风电、交通等多个领域得到了广泛的应用。然而,受生产工艺限制,目前纤维大梁板复合材料在生产过程中易出现多胶、缺胶、气泡等缺陷。

风力叶片大梁纤维板复合材料的生产流程为通过拖曳方式将碳纤维纱丝束浸入树脂基后,再拉挤进入模具加热固化成型。树脂基与纤维纱丝的比例将影响成型后纤维大梁板板材质量。

现有生产过程中,通常由熟练技术人员依据经验控制进纱量来控制胶纱比,但该方式对于成型后碳纤维板材内部缺陷无法做出判断,进而无法做出相应调整,最终影响产品质量。

现有热像检测装置,由于需要获取感兴趣的某空间位置点在激励前后持续时间内的温度变化数据,因此需保证该位置点一直处于热像仪可观测的视场内,且为方便后续热信号的分析,仍需要该位置点在热像仪视场中的位置不变。

如专利申请号为CN201811511795.7,专利申请名称为:一种非金属材料缺陷检测装置及检测方法的专利申请中,现有热像检测装置及方法,为保障热像仪视场中的的检测位置不变,只能针对小尺寸式样进行检测。基于此原理限制,导致现有利用热像仪的检测装置或设备,只能对产品进行固定、静止检测,导致无法针对大型、在线生产,进行实时检测。

因此,需要一种在线检测技术在生产过程中实时监测成型板材质量,并可依据检测结果做出在线及时调整。

发明内容

本发明要解决的技术问题:本发明的目的是为了解决现有技术中的不足,提供一种能实时监测,可适用于生产线的设有纤维板检测装置的风力叶片用的纤维大梁板拉挤设备。

本发明的技术方案:本发明所述的设有纤维大梁板检测装置的纤维拉挤设备,包括依次排列的纱架、胶槽、固化器和牵引系统,所述固化器后一工位设有纤维大梁板检测装置;所述纤维大梁板检测装置可对所述固化器中固化成型的纤维大梁板进行实时监测。

进一步的,所述纤维大梁板检测装置包括热成像装置和用于激励纤维大梁板,增强纤维大梁板内外温度梯度的红外热源。

进一步的,所述热成像装置设置在所述红外热源上;所述热成像装置和所述红外热源设置在固定架上,所述固定架可随所述纤维板材同步运动。

进一步的,还包括连接所述固定架,可驱动所述固定架与所述纤维大梁板材同步运动同步位移的位移平台。

进一步的,所述固定架上设有夹板;所述夹板包括上夹板和下夹板;经所述固化器固化成型的纤维板材设置在所述上夹板和下夹板间;所述上夹板和下夹板可夹住所述纤维大梁板材。

进一步的,所述夹板加紧所述纤维大梁板材后,可带动所述固定架随所述纤维大梁板材运动。

进一步的,所述红外热源包括沿所述纤维大梁板材平行设置的第一卤素灯和第二卤素灯;所述两卤素灯条向内偏转一定角度,所述第一卤素灯和第二卤素灯的激励光束均照射在所述纤维板材中心位置。

有益效果:

本发明与现有技术相比的有益效果:

1.在现有纤维大梁板拉挤设备成产线中加入纤维大梁板检测装置,实现了对生产过程中碳纤维板材的实时在线红外热成像检测,有利于实时调节生产参数,保证了纤维大梁板的生产质量、提高了效率,同时也大大降低了人力成本。

2.将热成像装置和红外热源集成到一固定架上,同时,使固定架可随待检测的纤维大梁板同步运动,保证整个激励和采集过程中热像仪和红外热源相对碳纤维板材静止不动,解决了现有热像仪无法适用于生产线,无法检测移动、长距离的大型物品的问题。

3.设有双驱动机构,包括夹板和位移平台;其中,位移平台主要负责固定架的输送;其中,夹板主要保障固定架与纤维大梁板间保持固定,防止固定架与位移平台间在输送过程中产生相对位移。

附图说明

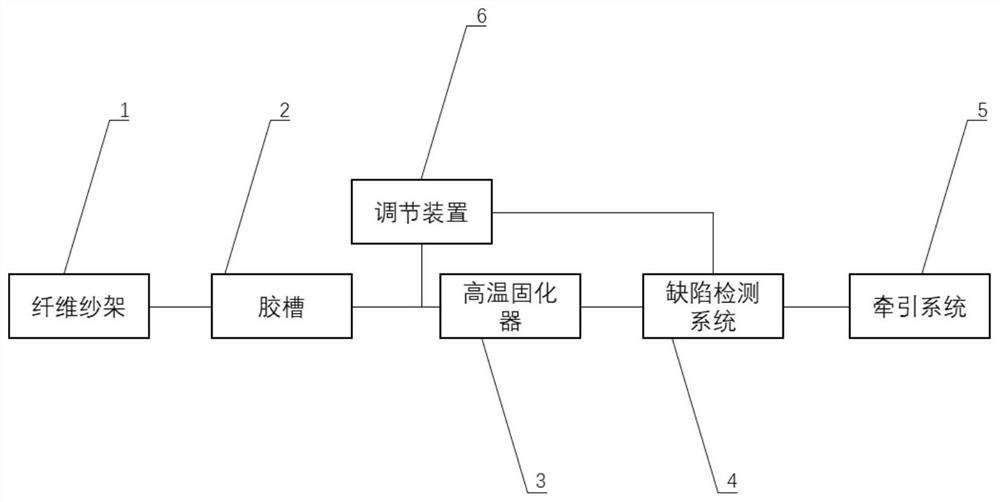

图1是本发明的整体结构图;

图2是本发明中纤维大梁板检测装置的具体结构示意图;

图3是本发明中固定架的组装状态示意图。

具体实施方式

为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1-3所示,本发明提出的纤维大梁板拉挤设备,该设备包括依次排列的纱架1、胶槽2、固化器3、纤维大梁板检测装置4和牵引系统5。其中,纤维板检测装置4可对固化器 3中固化成型的纤维大梁板材进行实时监测。纤维板检测装置4包括热成像装置2和用于激励纤维大梁板材25,增强碳纤维板材25内外温度梯度的红外热源22。热成像装置2设置在红外热源22上;热成像装置2和红外热源22设置在固定架23上,固定架23可随纤维大梁板材25同步运动。固定架23上设有夹板27;夹板27包括上夹板27和下夹板272;经固化器3固化成型的纤维大梁板材25设置在上夹板27和下夹板272间;上夹板27和下夹板272 可夹住纤维大梁板25。红外热源22包括沿碳纤维板材25平行设置的第一卤素灯和第二卤素灯;两卤素灯条向内偏转一定角度,第一卤素灯和第二卤素灯的激励光束均照射在碳纤维板材25中心位置。

其中纱架1中放置纤维纱丝原材料;胶槽2内装有固化用树脂,通常为环氧树脂;固化器3内部保持200℃左右的高温,可固化纤维纱丝内部浸入的树脂;纤维板检测装置4用于检测成型后纤维大梁板的缺陷;牵引系统5置于整个系统的最后方,用于牵引纤维纱;调节装置6可调节进纱量。

其中固化器3内槽口的形状根据需求设置为目标板材形状,通常由一字型、口字型和工字型等。加工过程中,通过牵引系统5以稳定拉力和速度持续拉拽碳纤维纱丝,被拉拽移动的碳纤维纱丝浸入胶槽2与树脂混合,然后经过固化器3后可固定成型。

其中,固定架3下端设有可驱动固定架3与纤维大梁板25同步运动同步位移的位移平台 26。夹板27加紧纤维大梁板材25后,可带动固定架23随碳纤维板材25运动。实现固定架 3的双驱动机构,其中,夹板27主要保障固定架3与纤维大梁板材25间保持固定,防止固定架3与位移平台26间在输送过程中产生相对位移。

纤维大梁板检测装置4可以对生产过程中从固化器3拉挤成型的纤维大梁板进行实时监测,检测成型纤维大梁板材表面和内部的多胶、缺胶、气泡等缺陷情况,并将结果反馈给调节装置6,调节装置6根据反馈信息调节进纱量,从而实现对碳纤维板材生产质量的调控。

如图2所示,纤维大梁板检测装置4包含如下结构:计算机20、热像仪21、红外热源22、固定架23、电源24、纤维大梁板25、位移平台26和压板27。

计算机20为整个纤维大梁板检测装置4的控制及数据处理模块,用于控制热像仪21、电源 24以及位移平台26;

热像仪21用于采集纤维大梁板25表面温度图像;

红外热源22用于激励纤维大梁板25,增强纤维大梁板材25内外温度梯度,提高检测信噪比;

固定架23用于固定热像仪21和红外热源22等检测结构;

电源24用于给红外热源22供电;

位移平台26用于承载和移动固定架23;

压板27固定于固定架23上,共包含四组分别放置在纤维大梁板材25左右两端的上下两侧,通过控制压板27压合,可带动整个固定架23与纤维大梁板25同步运动。

其中计算机20控制热像仪21采集纤维大梁板材25表面的温度分布数据,并对其进行处理,处理后得到纤维大梁板材25表面和内部的缺陷信息。根据该信息,计算机20进行反馈调节,如通过控制调节装置6调控各种工艺参数,包括胶温、胶量、进纱量及纱的分布,以消除后续碳纤维板材25的缺陷。

红外热源22可采用长条形的卤素灯条。在红外热成像检测中,激励能量不均匀会影响对检测结果的判断。因此,采用长条形的卤素灯条可保证检测面内碳纤维板材25受辐射激励较为均匀。在拉挤生产方式中,成型纤维大梁板材的宽度较窄而长度可任意长,卤素灯条的激励面形状与纤维大梁板材25的外形十分契合。

进一步的,为保证横向方向激励面所受辐射均匀,如图3所示,可将热像仪21垂直放置在纤维大梁板材25的正上方,并在其左右对称放置两卤素灯条作为红外热源22,两卤素灯条以共轭角度向内偏转一定角度,保证激励光束照射在纤维大梁板25中心位置。以此,可保证辐射面内纤维大梁板25受到均匀激励,同时亦可增强总辐射功率。

其中,所述固定架23上固定了四组压板27,分别放置在成型纤维大梁板材25两端的上下两侧,正常情况下压板27收缩不与纤维大梁板材25接触,固定架23固定不动。而当开始检测时,通过计算机20控制压板27伸开,并压合在纤维大梁板材25表面,从而固定架23会被纤维大梁板材25带动而开始同步运动。

此外,在压板27压合过程中,可通过计算机20控制位移平台26向前转动并与纤维大梁板材25移动速度贴近,然后再将压板27压合在纤维大梁板25上,以此减少压合过程中固定架23 的震动幅度。

在利用红外热成像检测试件时,由于需要获取感兴趣的某空间位置点在激励前后持续时间内的温度变化数据,因此需保证该位置点一直处于热像仪可观测的视场内,且为方便后续热信号的分析,仍需要该位置点在热像仪视场中的位置不变。所述固定架23通过压板27使自身与碳纤维板材25绑定并同步移动,以此可

保证整个激励和采集过程中热像仪21和红外热源22相对纤维大梁板25静止不动,从而完成检测。

当一次检测完成后,通过计算机20收缩压板27,解除压合状态,并控制位移平台26快速反向移动返回初始位置,即可进行下一次的检测流程。通过该方式,可实现在线检测。

本发明具有能实时监测,可适用于生产线,可检测移动、长距离的大型物品的优点。首先,在现有纤维大梁板设备成产线中加入纤维板检测装置,实现了对生产过程中纤维大梁板材的实时在线红外热成像检测,有利于实时调节生产参数,保证了纤维大梁板材的生产质量、提高了效率,同时也大大降低了人力成本;其次,将热成像装置2和红外热源22集成到一固定架23上,同时,使固定架23可随待检测的纤维大梁板材25同步运动,保证整个激励和采集过程中热像仪2和红外热源22相对纤维大梁板材25静止不动,解决了现有热像仪无法适用于生产线,无法检测移动、长距离的大型物品的问题;最后,设有双驱动机构,包括夹板 27和位移平台26;其中,位移平台26主要负责固定架3的输送;其中,夹板27主要保障固定架3与纤维大梁板25间保持固定,防止固定架3与位移平台26间在输送过程中产生相对位移。

以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应该了解本发明不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由权利要求书及其等效物界定。

- 一种设有风力叶片纤维大梁板检测装置的拉挤设备

- 一种用于风力叶片生产的拉挤板成型模具