一种基于数字孪生的工业产线辅助监管系统

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及工业产线辅助监管技术领域,具体为一种基于数字孪生的工业产线辅助监管系统。

背景技术

生产线就是产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产活动所构成的路线,生产线是按对象原则组织起来的,完成产品工艺过程的一种生产组织形式,即按产品专业化原则,配备生产某种产品所需要的各种设备和各工种的工人,负责完成某种产品的全部制造工作,对相同的劳动对象进行不同工艺的加工;

但是在现有技术中,在工业生产线中不能够对产线进行实时工位规划,导致工人成本升高,同时不能够对厂房内的灯光进行合理分配,导致厂房内灯光污染严重,影响工人的工作环境,间接导致工作效率降低;

针对上述的技术缺陷,现提出一种解决方案。

发明内容

本发明的目的就在于提出一种基于数字孪生的工业产线辅助监管系统,通过工位划分单元对工业产线上的工位进行划分,获取到厂房内的工业产线,对工业产线设置的订单进行分析,通过可利用时间与预计生产件数进行比值计算获取到客户的需求节拍,并将客户的需求节拍标记为JPi,通过公式获取到对应工业产线的预设工位数量SLi;根据生产顺序将对应工业产线的工序关键系数构建系数集合,对系数集合内的子集进行权重赋值,根据各个工序对应的权重系数获取到各个工序对应的选中工位数量,根据工位数量获取到工位的平均间隔长度;对工位数量根据订单进行分析,完成订单的同时严格控制人工成本,减少生产的不必要成本,同时对工位的间隔长度进行实时计算,使传送带以最节能的速度,将生产线的效率到达最高。

本发明的目的可以通过以下技术方案实现:

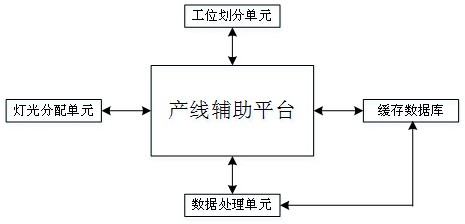

一种基于数字孪生的工业产线辅助监管系统,包括工位划分单元、灯光分配单元、数据处理单元、产线辅助平台以及缓存数据库;

所述工位划分单元用于对工业产线上的工位进行划分,具体划分过程如下:

步骤SS1:获取到厂房内的工业产线,并将其标记为i,i=1,2,……,n,n为正整数,对工业产线设置的订单进行分析,获取到订单的预计生产时间并在预计生产时间中提取可利用时间,同时获取到订单中的预计生产件数,通过可利用时间与预计生产件数进行比值计算获取到客户的需求节拍,并将客户的需求节拍标记为JPi,可利用时间表示为预计生产时间内的可利用的工作时间,客户的需求节拍表示为订单中客户要求生产的速度;

步骤SS2:获取对应产线历史前十次生产订单中出现特殊故障的次数,并获取到对应产线的特殊故障概率,同时将特殊故障概率标记为效率因子e,获取到对应工业产线所有工序的总时长,并将其标记为SCi,通过公式SLi=SCi÷(JPi×e)获取到对应工业产线的预设工位数量SLi;

步骤SS3:将对应工业产线的工序标记为o,o=1,2,……,m,m为正整数,获取到对应工业产线内工序的耗时与完成工序后的放置时间,并将对应工业产线内工序的耗时与完成工序后的放置时间分别标记为HSo和FZo,通过公式GJo=β(HSo×a1+FZo×a2)获取到对应工业产线内的工序关键系数GJo,其中,a1和a2均为比例系数,且a1>a2>0,β为误差修正因子,取值为2.31;

步骤SS4:根据生产顺序将对应工业产线的工序关键系数构建系数集合{GJ1,GJ2,……,GJm},对系数集合内的子集进行权重赋值,即fGJ1+fGJ2+……+fGJm=1;以预设工位数量为基数,根据各个工序对应的权重系数获取到各个工序对应的选中工位数量,若工序对应的工位数量存在小数均按整数计,将各个工序的实时工位数量进行求和计算获取到对应工业产线的选中工位数量;对工位数量根据订单进行分析,完成订单的同时严格控制人工成本,减少生产的不必要成本;

步骤SS5:获取到对应工业产线中传送带上产品间隔长度,并将其标记为CDi,根据传送带的运行速度获取到产品运输间隔时长,并将其标记为JGi,将工序的耗时与工序数量进行乘法运算获取到工序的总耗时,并将工序的总耗时与产品运输间隔时长进行差值计算,且差值结果求绝对值并将其标记为工序总间隔时长,将传送带的运行速度与工序总间隔时长相乘获取到工序总间隔长度即工位总间隔长度,根据工位数量获取到工位的平均间隔长度,随后将工业产线的选中工位数量与对应工位的平均间隔长度发送至产线辅助平台;对工位的间隔长度进行实时计算,使传送带以最节能的速度,将生产线的效率到达最高。

进一步地,所述灯光分配单元用于对厂房内灯光进行分配,具体分配过程如下:

步骤S1:将厂房划分为若干个子区域,并将子区域标记为k,k=1,2,……,p,p为正整数,同时获取到厂房内工作最低光通量,并将其标记为光通量阈值;

步骤S2:获取到子区域内工业产线的平均全天总工作时长,并将子区域内工业产线的平均全天总工作时长标记为ZSCk;获取到子区域内剩余完工时间大于剩余工期的工业产线数量,并将其标记为DSLk;通过公式Bk=α(ZSCk×b1+DSLk×b2)获取到各个子区域的光需求系数Bk,其中,α为误差修正因子,取值为1.32,b1和b2均为比例系数,且b1>b2>0;

步骤S3:将各个子区域的光需求系数Bk与光需求系数阈值进行比较:若子区域的光需求系数Bk≥光需求系数阈值,则将对应子区域标记为光需求区域,反之,则将对应子区域标记为正常区域;获取到厂房内灯具的光照范围,同时获取到光需求区域内工业产线的占用面积,并将占用面积标记为灯具的光照面积,随后根据灯具的光照范围在光照面积内分配灯具数量,且相邻灯具的光照范围相交面积为光照范围的20%;在正常区域内分配灯具数量,且相邻灯具的光照范围相交面积为光照范围的10%;对各个子区域进行灯光分配,减少灯光不必要的浪费;

步骤S4:获取到光需求区域和正常区域内工位对应的工人最高身高,并将对应工人标记为检测对象,且以正常人眼的视角范围为检测对象的视角范围,获取到检测对象视角范围内的起点,且按照视角范围内的上视角方向进行射线延长,若射线与灯具的发光源重合,则判定对应灯具影响工人视线,并将对应灯具的悬挂高度进行上调,若射线与灯具的发光源不重合,则判定对应灯具不影响工人视线,生成光线正常信号并将光线正常信号发送至产线辅助平台;对各个子区域的灯光进行监测,防止灯光对工人产生视线干扰,减少灯光污染,提高了工作环境的质量,从而提高工作效率。

进一步地,所述产线辅助平台接收到工位数量和光线正常信号后,对工业产线进行数据分析,生成数据处理信号并将数据处理信号发送至数据处理单元,数据处理单元接收到数据处理信号后,对工业产线进行数据处理,具体处理过程如下:

步骤T1:获取到各个工业产线产品生产速度,并将其标记为SCVi,同时将各个工业产线产品生产速度设定为对应工业产线的速度阈值;对各个工业产线的生产速度进行实时监测,若实时生产速度大于速度阈值或者小于速度阈值,均判定生产异常;

步骤T2:当实时生产速度大于速度阈值时,获取对应工业产线的预计需加工时间以及剩余工期,若预警需加工时间大于剩余工期时,生成工业产线整顿信号并将工业产线整顿信号发送至缓存数据库,若预警需加工时间≤剩余工期时,则将对应工业产线进行质量抽检,若抽检合格则生成生产速度允许信号并将生产速度允许信号发送至缓存数据库,且速度允许信号仅对当前生产订单有效,若抽检不合格,则生成整顿返工信号并将整顿返工信号发送至缓存数据库;

步骤T3:当实时生产速度小于速度阈值时,设定设备监测阈值,获取到设备监测阈值时间内对应工业产线的故障次数,若故障次数≥故障阈值,则判定设备异常生成产线设备异常信号并将产线设备异常信号发送至缓存数据库,若故障次数<故障阈值,则判定工人工作异常,生成工人整顿信号并将工人整顿信号发送至缓存数据库。

进一步地,所述缓存数据库接收到数据处理单元发出的所有信号,并将对应的工业产线和对应信号进行储存同时将其发送至管理人员的手机终端。

与现有技术相比,本发明的有益效果是:

1、本发明中,通过工位划分单元对工业产线上的工位进行划分,获取到厂房内的工业产线,对工业产线设置的订单进行分析,通过可利用时间与预计生产件数进行比值计算获取到客户的需求节拍,并将客户的需求节拍标记为JPi,通过公式获取到对应工业产线的预设工位数量SLi;根据生产顺序将对应工业产线的工序关键系数构建系数集合,对系数集合内的子集进行权重赋值,以预设工位数量为基数,根据各个工序对应的权重系数获取到各个工序对应的选中工位数量,获取到对应工业产线中传送带上产品间隔长度,将传送带的运行速度与工序总间隔时长相乘获取到工序总间隔长度即工位总间隔长度,根据工位数量获取到工位的平均间隔长度;对工位数量根据订单进行分析,完成订单的同时严格控制人工成本,减少生产的不必要成本,同时对工位的间隔长度进行实时计算,使传送带以最节能的速度,将生产线的效率到达最高;

2、本发明中,通过灯光分配单元对厂房内灯光进行分配,具体分配过程如下:通过公式获取到各个子区域的光需求系数Bk,将各个子区域的光需求系数Bk与光需求系数阈值进行比较,获取到检测对象视角范围内的起点,且按照视角范围内的上视角方向进行射线延长,若射线与灯具的发光源重合,则判定对应灯具影响工人视线,并将对应灯具的悬挂高度进行上调,若射线与灯具的发光源不重合,则判定对应灯具不影响工人视线;根据订单分析对各个子区域进行灯光分配,减少灯光不必要的浪费,同时对各个子区域的灯光进行监测,防止灯光对工人产生视线干扰,减少灯光污染,提高了工作环境的质量,从而提高工作效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

图1为本发明的原理框图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1所示,一种基于数字孪生的工业产线辅助监管系统,包括工位划分单元、灯光分配单元、数据处理单元、产线辅助平台以及缓存数据库;

工位划分单元用于对工业产线上的工位进行划分,具体划分过程如下:

步骤SS1:获取到厂房内的工业产线,并将其标记为i,i=1,2,……,n,n为正整数,对工业产线设置的订单进行分析,获取到订单的预计生产时间并在预计生产时间中提取可利用时间,同时获取到订单中的预计生产件数,通过可利用时间与预计生产件数进行比值计算获取到客户的需求节拍,并将客户的需求节拍标记为JPi,可利用时间表示为预计生产时间内的可利用的工作时间;

步骤SS2:获取对应产线历史前十次生产订单中出现特殊故障的次数,并获取到对应产线的特殊故障概率,同时将特殊故障概率标记为效率因子e,获取到对应工业产线所有工序的总时长,并将其标记为SCi,通过公式SLi=SCi÷(JPi×e)获取到对应工业产线的预设工位数量SLi;

步骤SS3:将对应工业产线的工序标记为o,o=1,2,……,m,m为正整数,获取到对应工业产线内工序的耗时与完成工序后的放置时间,并将对应工业产线内工序的耗时与完成工序后的放置时间分别标记为HSo和FZo,通过公式GJo=β(HSo×a1+FZo×a2)获取到对应工业产线内的工序关键系数GJo,其中,a1和a2均为比例系数,且a1>a2>0,β为误差修正因子,取值为2.31;

步骤SS4:根据生产顺序将对应工业产线的工序关键系数构建系数集合{GJ1,GJ2,……,GJm},对系数集合内的子集进行权重赋值,即fGJ1+fGJ2+……+fGJm=1;以预设工位数量为基数,根据各个工序对应的权重系数获取到各个工序对应的选中工位数量,若工序对应的工位数量存在小数均按整数计,将各个工序的实时工位数量进行求和计算获取到对应工业产线的选中工位数量;

步骤SS5:获取到对应工业产线中传送带上产品间隔长度,并将其标记为CDi,根据传送带的运行速度获取到产品运输间隔时长,并将其标记为JGi,将工序的耗时与工序数量进行乘法运算获取到工序的总耗时,并将工序的总耗时与产品运输间隔时长进行差值计算,且差值结果求绝对值并将其标记为工序总间隔时长,将传送带的运行速度与工序总间隔时长相乘获取到工序总间隔长度即工位总间隔长度,根据工位数量获取到工位的平均间隔长度,随后将工业产线的选中工位数量与对应工位的平均间隔长度发送至产线辅助平台;

灯光分配单元用于对厂房内灯光进行分配,具体分配过程如下:

步骤S1:将厂房划分为若干个子区域,并将子区域标记为k,k=1,2,……,p,p为正整数,同时获取到厂房内工作最低光通量,并将其标记为光通量阈值;

步骤S2:获取到子区域内工业产线的平均全天总工作时长,并将子区域内工业产线的平均全天总工作时长标记为ZSCk;获取到子区域内剩余完工时间大于剩余工期的工业产线数量,并将其标记为DSLk;通过公式Bk=α(ZSCk×b1+DSLk×b2)获取到各个子区域的光需求系数Bk,其中,α为误差修正因子,取值为1.32,b1和b2均为比例系数,且b1>b2>0;

步骤S3:将各个子区域的光需求系数Bk与光需求系数阈值进行比较:若子区域的光需求系数Bk≥光需求系数阈值,则将对应子区域标记为光需求区域,反之,则将对应子区域标记为正常区域;获取到厂房内灯具的光照范围,同时获取到光需求区域内工业产线的占用面积,并将占用面积标记为灯具的光照面积,随后根据灯具的光照范围在光照面积内分配灯具数量,且相邻灯具的光照范围相交面积为光照范围的20%;在正常区域内分配灯具数量,且相邻灯具的光照范围相交面积为光照范围的10%;

步骤S4:获取到光需求区域和正常区域内工位对应的工人最高身高,并将对应工人标记为检测对象,且以正常人眼的视角范围为检测对象的视角范围,获取到检测对象视角范围内的起点,且按照视角范围内的上视角方向进行射线延长,若射线与灯具的发光源重合,则判定对应灯具影响工人视线,并将对应灯具的悬挂高度进行上调,若射线与灯具的发光源不重合,则判定对应灯具不影响工人视线,生成光线正常信号并将光线正常信号发送至产线辅助平台;

产线辅助平台接收到工位数量和光线正常信号后,对工业产线进行数据分析,生成数据处理信号并将数据处理信号发送至数据处理单元,数据处理单元接收到数据处理信号后,对工业产线进行数据处理,具体处理过程如下:

步骤T1:获取到各个工业产线产品生产速度,并将其标记为SCVi,同时将各个工业产线产品生产速度设定为对应工业产线的速度阈值;对各个工业产线的生产速度进行实时监测,若实时生产速度大于速度阈值或者小于速度阈值,均判定生产异常;

步骤T2:当实时生产速度大于速度阈值时,获取对应工业产线的预计需加工时间以及剩余工期,若预警需加工时间大于剩余工期时,生成工业产线整顿信号并将工业产线整顿信号发送至缓存数据库,若预警需加工时间≤剩余工期时,则将对应工业产线进行质量抽检,若抽检合格则生成生产速度允许信号并将生产速度允许信号发送至缓存数据库,且速度允许信号仅对当前生产订单有效,若抽检不合格,则生成整顿返工信号并将整顿返工信号发送至缓存数据库;

步骤T3:当实时生产速度小于速度阈值时,设定设备监测阈值,获取到设备监测阈值时间内对应工业产线的故障次数,若故障次数≥故障阈值,则判定设备异常生成产线设备异常信号并将产线设备异常信号发送至缓存数据库,若故障次数<故障阈值,则判定工人工作异常,生成工人整顿信号并将工人整顿信号发送至缓存数据库;

缓存数据库接收到数据处理单元发出的所有信号,并将对应的工业产线和对应信号进行储存同时将其发送至管理人员的手机终端。

本发明工作原理:

一种基于数字孪生的工业产线辅助监管系统,在工作时,通过工位划分单元对工业产线上的工位进行划分,获取到厂房内的工业产线,对工业产线设置的订单进行分析,通过可利用时间与预计生产件数进行比值计算获取到客户的需求节拍,并将客户的需求节拍标记为JPi,通过公式获取到对应工业产线的预设工位数量SLi;获取到对应工业产线内工序的耗时与完成工序后的放置时间,通过公式获取到对应工业产线内的工序关键系数GJo,根据生产顺序将对应工业产线的工序关键系数构建系数集合,对系数集合内的子集进行权重赋值,以预设工位数量为基数,根据各个工序对应的权重系数获取到各个工序对应的选中工位数量,获取到对应工业产线中传送带上产品间隔长度,将传送带的运行速度与工序总间隔时长相乘获取到工序总间隔长度即工位总间隔长度,根据工位数量获取到工位的平均间隔长度,随后将工业产线的选中工位数量与对应工位的平均间隔长度发送至产线辅助平台。

上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种基于数字孪生的工业产线辅助监管系统

- 一种基于数字孪生的工业产线辅助监管系统