外置剪力键复合材料缠绕管及加工方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及复合材料制品生产技术领域,尤其涉及一种外置剪力键复合材料缠绕管及加工方法。

背景技术

复合材料缠绕管是一种常用的复合材料制品,具有耐腐蚀性能好,轻质高强,可加工,易于设计,性能稳定等诸多优点,通常应用于油气运输、石油化工、土木建筑等行业。复合材料缠绕管应用于土木工程领域,通常与混凝土组合使用形成复合材料-混凝土组合构件(梁、柱、剪力墙等),大量研究及工程应用表明该种组合构件具有良好的力学性能。

复合材料缠绕管由连续长纤维和树脂制成,内外表面通常具有一定厚度的树脂层,因此表面较为光滑,在与混凝土组合使用时经常会出现界面滑移现象,极大地影响了复合材料-混凝土组合构件的力学性能。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种外置剪力键复合材料缠绕管,可以显著提升复合材料-混凝土组合构件整体性和力学性能。

根据本发明第一方面实施例的外置剪力键复合材料缠绕管,包括:

纤维缠绕管状内层;

外置剪力键,所述外置剪力键包括固定部和固定在所述固定部一侧面上的伸出部,所述外置剪力键沿所述纤维缠绕管状内层的周向和长度方向间隔开地分布且所述外置剪力键的所述固定部位于所述纤维缠绕管状内层的外周面上;

纤维缠绕管状外层,所述纤维缠绕管状外层以缠绕方式设置于所述纤维缠绕管状内层的外周面上,所述外置剪力键的所述固定部被所述纤维缠绕管状外层的缠绕纤维固定在所述纤维缠绕管状内层上,使得所述外置剪力键的所述固定部位于所述纤维缠绕管状内层和所述纤维缠绕管状外层之间,且使得所述外置剪力键的所述伸出部沿所述纤维缠绕管状内层的径向伸出所述纤维缠绕管状外层。

根据本发明第一方面实施例的外置剪力键复合材料缠绕管,由于外置剪力键复合材料缠绕管上在周向和长度方向上间隔开地设置了外置剪力键,且外置剪力键的固定部被纤维缠绕管状外层的缠绕纤维固定在纤维缠绕管状内层上,从而使得外置剪力键的固定部牢固地固定在纤维缠绕管状内层和纤维缠绕管状外层之间,而外置剪力键的伸出部沿纤维缠绕管状内层的径向伸出纤维缠绕管状外层,这样,当外置剪力键复合材料缠绕管与混凝土组合使用形成复合材料-组合构件时,外置剪力键的设置在外置剪力键复合材料缠绕管与混凝土之间的界面可以产生稳定的机械锚固,能大幅度地提升界面性能,避免界面滑移现象的发生,同时,可以显著提升复合材料-混凝土组合构件整体性和力学性能,这里力学性能包括刚度、强度和变形能力等。

总之,本发明第一方面实施例的外置剪力键复合材料缠绕管具有耐腐蚀性能好,环向强度高,整体性好、外界面抗剪强度高等优点,能够更好地满足土木工程领域对于复合材料缠绕管性能的需要。

在一些实施例中,所述固定部为带曲率的薄片,以使所述固定部适配地与所述纤维缠绕管状内层的外周面贴合。

在一些实施例中,所述伸出部呈棒状或片状。

在一些实施例中,所述伸出部位于所述固定部的中间部位处。

在一些实施例中,所述剪力键为钢制剪力键、FRP剪力键或塑料剪力键。

在一些实施例中,所述纤维缠绕管状内层和所述纤维缠绕管状外层分别为无机纤维缠绕层或有机纤维缠绕层。

可选的,所述无机纤维缠绕层为玻璃纤维缠绕层、碳纤维缠绕层或玄武岩纤维缠绕层;所述有机纤维缠绕层为亚麻纤维缠绕层或芳纶纤维缠绕层。

本发明第二方面还提出了一种外置剪力键复合材料缠绕管的加工方法。

根据本发明第二方面实施例的外置剪力键复合材料缠绕管的加工方法,所述外置剪力键复合材料缠绕管为根据本发明第一方面任意一个实施例所述的外置剪力键复合材料缠绕管,该加工方法包括如下步骤:

S1:采用湿法环向缠绕法将连续长纤维缠绕至芯模上,形成未固化的所述纤维缠绕管状内层;

S2:在未固化的所述纤维缠绕管状内层的外周面上周向间隔开地放置一圈所述外置剪力键,并使得所述外置剪力键的所述固定部位于未固化的所述纤维缠绕管状内层的外周面上;

S3:采用湿法环向缠绕法将连续长纤维缠绕在所述步骤S2中放置的所述外置剪力键的所述固定部以及未固化的所述纤维缠绕管状内层的外周面的相应部位上,一方面形成未固化的所述纤维缠绕管状外层,另一方面使得所述步骤S2中放置的所述外置剪力键的所述固定部被缠绕固定在所述纤维缠绕管状内层上,且使得所述外置剪力键的所述伸出部沿所述纤维缠绕管状内层的径向伸出未固化的所述纤维缠绕管状外层;

在未固化的所述纤维缠绕管状内层的长度方向上重复步骤S2和S3,直至未固化的纤维缠绕管状内层的长度方向上均放置了所述外置剪力键且所述外置剪力键均被相应的未固化的纤维缠绕管状外层固定;

S4:将所述心模及未固化管材从缠绕机上取下;

S5:高温固化;

S6:脱模,得到所述的外置剪力键复合材料缠绕管。

根据本发明第二方面实施例外置剪力键复合材料缠绕管的加工方法制得的外置剪力键复合材料缠绕管,相较于传统的复合材料缠绕管:从内部结构而言,将外置剪力键嵌入至复合材料缠绕管的内部层间结构中,且嵌入阶段为复合材料缠绕管固化之前,嵌入更为紧密;从力学性能而言,外置剪力键复合材料缠绕管仍然具有与传统的复合材料缠绕管相同的耐腐蚀,环向拉伸强度高等优点,同时在与混凝土组合使用时能够与混凝土形成更为强烈可靠的界面连接,大幅地提升复合材料-混凝土组合构件的整体性和力学性能,这里的力学性能包括刚度、强度和变形能力。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

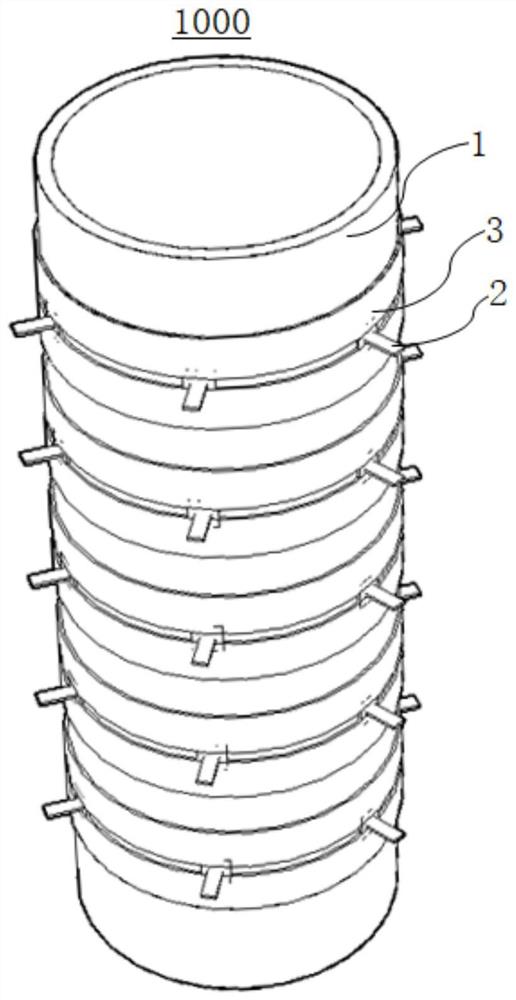

图1为本发明实施例的外置剪力键复合材料缠绕管的立体示意图。

图2为本发明实施例的外置剪力键复合材料缠绕管的径向剖面示意图。

图3为本发明实施例的外置剪力键复合材料缠绕管的一种外置剪力键示意图。

图4为本发明实施例的外置剪力键复合材料缠绕管的另一种外置剪力键示意图。

图5为本发明实施例的外置剪力键复合材料缠绕管的加工方法的一个过程示意图。

图6为本发明实施例的外置剪力键复合材料缠绕管的加工方法的另一个过程示意图。

图7为本发明实施例的外置剪力键复合材料缠绕管的加工方法的流程示意图。

附图标记:

外置剪力键复合材料缠绕管1000

纤维缠绕管状内层1

外置剪力键2固定部201伸出部202

纤维缠绕管状外层3

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面结合图1至图7来描述根据本发明实施例的外置剪力键复合材料缠绕管1000及加工方法。

如图1至图4所示,本发明第一方面提出了一种外置剪力键复合材料缠绕管1000。

如图1至图4所示,根据本发明第一方面实施例的外置剪力键复合材料缠绕管1000,包括纤维缠绕管状内层1、外置剪力键2和纤维缠绕管状外层3。

其中,外置剪力键2包括固定部201和固定在固定部201一侧面上的伸出部202,外置剪力键2沿纤维缠绕管状内层1的周向和长度方向间隔开地分布且外置剪力键2的固定部201位于纤维缠绕管状内层1的外周面上;纤维缠绕管状外层3以缠绕方式设置于纤维缠绕管状内层1的外周面上,外置剪力键2的固定部201被纤维缠绕管状外层3的缠绕纤维固定在纤维缠绕管状内层1上,使得外置剪力键2的固定部201牢固地固定在纤维缠绕管状内层1和纤维缠绕管状外层3之间,且使得外置剪力键2的伸出部202沿纤维缠绕管状内层1的径向伸出纤维缠绕管状外层3。

根据本发明第一方面实施例的外置剪力键复合材料缠绕管1000,由于外置剪力键复合材料缠绕管1000上在周向和长度方向上间隔开地设置了外置剪力键2,且外置剪力键2的固定部201被纤维缠绕管状外层3的缠绕纤维固定在纤维缠绕管状内层1上,从而使得外置剪力键2的固定部201牢固地固定在纤维缠绕管状内层1和纤维缠绕管状外层3之间,而外置剪力键2的伸出部202沿纤维缠绕管状内层1的径向伸出纤维缠绕管状外层3,这样,当外置剪力键复合材料缠绕管1000与混凝土组合使用形成复合材料-组合构件时,外置剪力键2的设置在外置剪力键复合材料缠绕管1000与混凝土之间的界面可以产生稳定的机械锚固,能大幅度地提升界面性能,避免界面滑移现象的发生,同时,可以显著提升复合材料-混凝土组合构件整体性和力学性能,这里力学性能包括刚度、强度和变形能力等。

总之,本发明第一方面实施例的外置剪力键复合材料缠绕管1000具有耐腐蚀性能好,环向强度高,整体性好、外界面抗剪强度高等优点,能够更好地满足土木工程领域对于复合材料缠绕管性能的需要。

如图2至图4所示,在一些实施例中,固定部201为带曲率的薄片,以使固定部201适配地与纤维缠绕管状内层1的外周面贴合,这样可以使得固定部201更加紧密地嵌入固定在纤维缠绕管状内层1和纤维缠绕管状外层3之间,使得外置剪力键2能够被牢固地固定。

在一些实施例中,伸出部202呈棒状(如图3所示)或片状(如图4所示)。可以理解的是,伸出部202呈棒状或片状,可以用于锚固在混凝土中,在外置剪力键复合材料缠绕管1000与混凝土之间的界面可以产生稳定的机械锚固,能大幅度地提升界面性能,避免界面滑移现象的发生。伸出部202的形状可以根据实际工程需求进行选择,可以选择但不局限于棒状或片状,同时也要方便纤维缠绕管状外层3的加工需求。

如图3和图4所示,在一些实施例中,伸出部202位于固定部201的中间部位处,这样,可以使得固定部201能够更好地被纤维缠绕管状外层3固定。

在一些实施例中,外置剪力键2为钢制剪力键、FRP剪力键或塑料剪力键。其中,钢制剪力键可以采用焊接工艺制得,FRP剪力键可以采用真空导入工艺制得,塑料剪力键可以采用注塑工艺制得。外置剪力键2的选择可以根据实际工程需求来选择。

在一些实施例中,纤维缠绕管状内层1和纤维缠绕管状外层3分别为无机纤维缠绕层或有机纤维缠绕层,也就是说,纤维缠绕管状内层1可以选择无机纤维缠绕层或有机纤维缠绕层,纤维缠绕管状外层3可以选择无机纤维缠绕层或有机纤维缠绕层。其中,无机纤维缠绕层为玻璃纤维缠绕层、碳纤维缠绕层或玄武岩纤维缠绕层;有机纤维缠绕层为亚麻纤维缠绕层或芳纶纤维缠绕层。纤维缠绕管状内层1的材质和纤维缠绕管状外层3的材质可以根据实际工程需求来选择。

参考图7及图5至图6、图1至图2,本发明第二方面还提出了一种外置剪力键复合材料缠绕管的加工方法。

根据本发明第二方面实施例的外置剪力键复合材料缠绕管的加工方法,该外置剪力键复合材料缠绕管为根据本发明第一方面任意一个实施例的外置剪力键复合材料缠绕管1000,该加工方法(如图7所述)包括如下步骤:

S1:采用湿法环向缠绕法将连续长纤维缠绕至芯模上,形成未固化的纤维缠绕管状内层1(参考图5);

S2:在未固化的纤维缠绕管状内层1的外周面上周向间隔开地放置一圈外置剪力键2,并使得外置剪力键2的固定部201位于未固化的纤维缠绕管状内层1的外周面上;

S3:采用湿法环向缠绕法将连续长纤维缠绕在步骤S2中放置的外置剪力键2的固定部201以及未固化的纤维缠绕管状内层1的外周面的相应部位上,一方面形成未固化的纤维缠绕管状外层3,另一方面使得步骤S2中放置的外置剪力键2的固定部201被缠绕固定在纤维缠绕管状内层1上,且使得外置剪力键2的伸出部202沿纤维缠绕管状内层1的径向伸出未固化的纤维缠绕管状外层3(参考图6和图2);

在未固化的纤维缠绕管状内层1的长度方向上重复步骤S2和S3,直至未固化的纤维缠绕管状内层1的长度方向上均放置了外置剪力键2且外置剪力键2均被相应的未固化的纤维缠绕管状外层3固定(参考图1);

S4:将心模及未固化管材从缠绕机上取下;

S5:高温固化;

S6:脱模,得到外置剪力键复合材料缠绕管1000。

根据本发明第二方面实施例外置剪力键复合材料缠绕管的加工方法制得的外置剪力键复合材料缠绕管1000,相较于传统的复合材料缠绕管:从内部结构而言,将外置剪力键2嵌入至复合材料缠绕管的内部层间结构中,且嵌入阶段为复合材料缠绕管固化之前,嵌入更为紧密;从力学性能而言,外置剪力键复合材料缠绕管1000仍然具有与传统的复合材料缠绕管相同的耐腐蚀,环向拉伸强度高等优点,同时在与混凝土组合使用时能够与混凝土形成更为强烈可靠的界面连接,大幅地提升复合材料-混凝土组合构件的整体性和力学性能,这里的力学性能包括刚度、强度和变形能力。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 外置剪力键复合材料缠绕管及加工方法

- 一种耐强酸碱腐蚀及耐高温的缠绕管及其加工方法