一种联合干燥制备干制海参的方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种干燥海参的方法,属于食品加工技术领域。

背景技术

海参作为重要的海洋无脊椎动物之一,含有较高的蛋白质,营养丰富,还可以药用,是我国水产养殖的主要品种。但是,从海水中提取后很容易自溶,由于其自身酶的作用,这通常被称为细胞自消化。因此,收获后必须立即加工海参。如今,来自世界各地的新鲜海参中有80%以上被加工成脱水产品,以延长保质期以便长期保存。

现有的干燥方式有热风干燥(HD)、自然干燥、冷冻干燥和微波真空干燥(MVD)等。热风干燥是将加热后的热空气进行循环,当它流经原料表面时,加速原料中水分蒸发,并同时带走其表面的湿空气而达到干燥目的;该方法设备投资少,操作简单,但干燥时间长,常引入大量无机盐,导致营养成分流失严重,复水产物性状差。微波真空干燥技术是微波干燥和真空干燥的结合,使热量通过水分子的摩擦从内部传递到外部。微波真空干燥技术吸引了越来越多的关注,因为它的高干燥效率缩短了干燥时间,并且其低温避免了热诱导的养分降解;由于微波场不均匀,海参在进行微波真空干燥处理时,偶尔会因能量过于集中而出现局部焦糊,从而给产品带来不利的影响。而目前并没有将热风干燥与微波真空技术联合对海参进行干制的文献报道。

发明内容

本发明针对现有海参干燥技术存在的不足问题,提出了一种联合干燥制备干制海参的方法,将热风干燥与微波真空技术联合起来干燥海参。

联合干燥方法中使用热风干燥技术使海参表面的水分快速降低,避免产品长时间干燥易导致腐败变质,且较好地保持物料原有的营养成分和感官品质;同时利用微波真空干燥技术进行干燥,将海参里的水分由内部传递到外部,可减少海参表面硬化现象,保持物料的通透性,有利于物料后期产品的复水。对提高海参干燥效率和质量,保持海参良好的质构特性,节约成本等方面具有重要意义。

为实现上述目的,本发明采用如下技术方案:

一种联合干燥制备干制海参的方法,包括步骤:

S1、海参去内脏,在沸水中煮至形体固定;

S2、对海参进行热风干燥和微波真空干燥,获得所述干制海参。

优选的是,一种联合干燥制备干制海参的方法,包括步骤:

S1、海参去内脏,在沸水中煮30min;

S2、对海参进行温度为30℃~60℃的热风干燥和微波真空干燥,干燥至海参水分含量为10~15%,获得所述干制海参。所述微波真空干燥处理的微波功率是200W,真空度是0.09MPa。

优选的是,所述步骤S2包括进行所述微波真空干燥处理干燥20~40min后,使用所述热风干燥处理至水分含量为10~15%,获得所述干制海参。

优选的是,所述步骤S2包括进行所述热风干燥处理2~4h后,使用所述微波真空干燥处理至海参水分含量为10~15%,获得所述干制海参。

优选的是,海参去内脏的方法包括将海参从腹面自肛门向前剖至体长1/4~1/3处,剔除内脏,洗净沥干。

本发明的有益效果如下:

(1)本发明将热风干燥与微波真空干燥结合起来,充分发挥两种干燥技术的优点。联合干燥方法中应用热风干燥技术使海参表面的水分快速降低,避免产品长时间干燥易导致腐败变质,且较好地保持物料原有的营养成分和感官品质;同时利用微波真空干燥技术进行干燥,将海参里的水分由内部传递到外部,可减少海参表面硬化现象,保持物料的通透性,有利于物料后期产品的复水。对提高海参干燥效率和质量,保持海参良好的质构特性,节约成本等方面具有重要意义。

(2)本发明将微波真空干燥与热风干燥结合起来,干燥前期应用微波真空干燥,将海参体内的水分迅速去除,干燥后期应用热风干燥,去除海参表面的水分,较好的保存了物质的营养成分和感官品质;保持物料的通透性,有利于物料后期产品的复水,复水后海参的硬度、粘弹性,回复力和咀嚼度达到883.067±55.17、1.71±0.24、0.74±0.04和1170.62±238.68,与新鲜的海参很接近,因此能够保持良好的质构特性。

(3)本发明提供的联合干燥方式温和,可以使海参体壁收缩均匀,产品品相好;且能够避免高温导致海参营养成分的损失,复水后粘弹性好,提高了海参品质。

(4)微波本身可起到杀菌消毒的作用,有利于提高产品卫生,延长货架期。

(5)本发明易于实施控制,与传统海参干制技术相比,可有效缩短干燥时间,提高生产效率,且生产环保无污染,便于实现连续、自动化的清洁生产。

附图说明

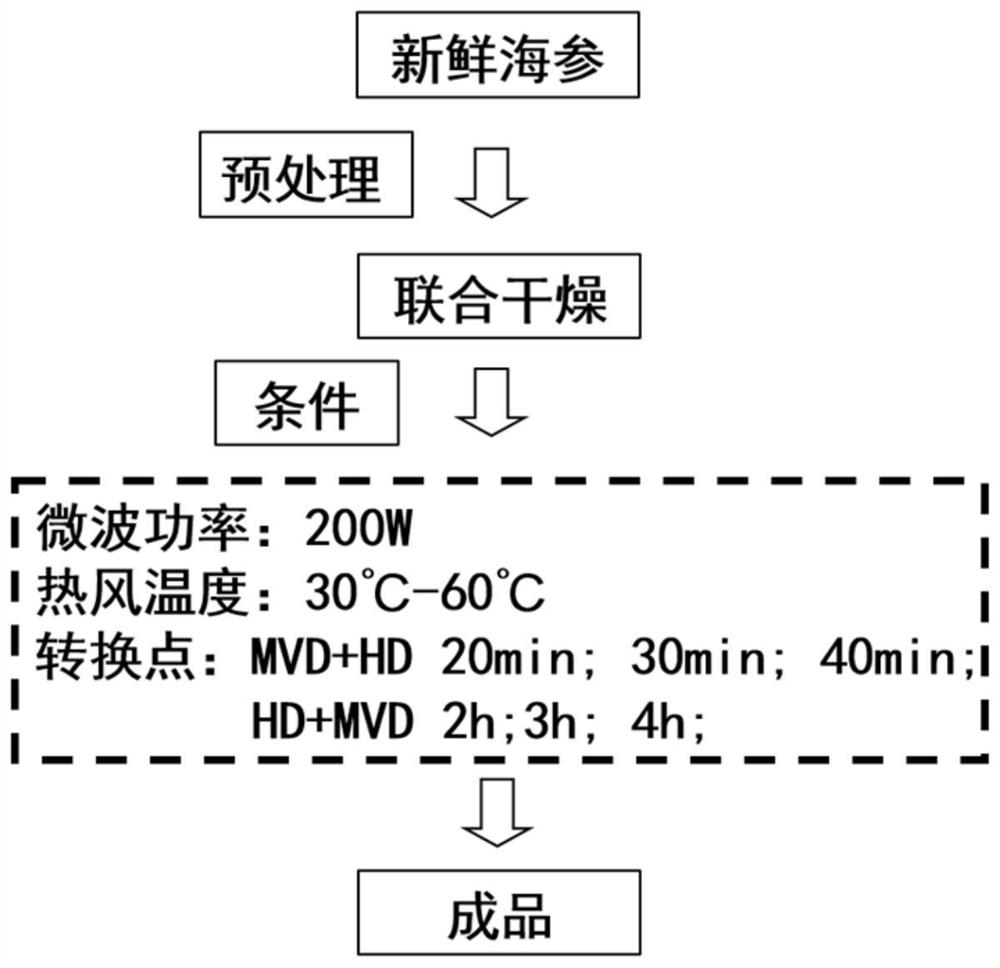

图1为本发明方法的流程示意图;

图2是实施例1~3联合干燥过程中水分含量的变化图;

图3是实施例4~6联合干燥过程中水分含量的变化图;

具体实施方式

本发明的方法流程如图1所示。新鲜海参经预处理后采用联合干燥的方法制得干制海参成品。其中联合干燥工艺中,微波真空干燥(MVD)的功率为200W,热风干燥(HD)的温度是30~60℃。联合干燥包括进行微波真空干燥干燥20~40min后,转换为热风干燥,干燥至水分含量为10~15%时即得成品;联合干燥还包括进行热风干燥2~4h后,转换为微波真空干燥,干燥至水分含量为10~15%时即得成品。

为了便于理解本发明公开的方法,下面通过实施例对本发明进行进一步说明。

实施例1

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/4处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、热风干燥:所述的热风干燥,在实验室的电热鼓风干燥箱中进行,设定的温度分别为30℃,将沥干的海参均匀摆放于干燥箱的托盘中,具体干燥方式为干燥1h后,缓苏1h,共重复两次;缓苏时进行海参水分含量测定;

S5、将海参进行微波真空干燥,每干燥10min,缓苏10min,缓苏时进行海参水分含量测定,干燥至海参水分含量15%,获得干制海参。

实施例2

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/4处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、热风干燥:所述的热风干燥,在实验室的电热鼓风干燥箱中进行,设定的温度分别为45℃,将沥干的海参均匀摆放于干燥箱的托盘中,具体干燥方式为干燥1h后,缓苏1h,共重复三次;缓苏时进行海参水分含量测定;

S5、将海参进行微波真空干燥,每干燥10min,缓苏10min,缓苏时进行海参水分含量测定,干燥至海参水分含量15%,获得干制海参。

实施例3

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/4处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、热风干燥:所述的热风干燥,在实验室的电热鼓风干燥箱中进行,设定的温度分别为60℃,将沥干的海参均匀摆放于干燥箱的托盘中,具体干燥方式为:按照干燥1h、缓苏1h的步骤,共重复四次;缓苏时进行海参水分含量测定;

S5、将海参进行微波真空干燥,每干燥10min,缓苏10min,缓苏时测定海参的水分含量,干燥至海参水分含量15%,获得干制海参。

实施例4

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/3处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、将海参进行微波真空干燥,具体干燥方式为每干燥10min,缓苏10min;共重复两次;缓苏时进行海参水分含量测定;

S5、热风干燥:对海参进行热风干燥;在电热鼓风干燥箱中进行,设定的温度分别为30℃,将沥干的海参均匀摆放于干燥箱的托盘中,每干燥1h后,缓苏1h后继续干燥,缓苏时进行海参水分含量的测定,干燥至海参水分含量10%,获得干制海参。

实施例5

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/3处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、将海参进行微波真空干燥,每干燥10min,缓苏10min,共重复三次;缓苏时进行海参水分含量测定;

S5、热风干燥:对海参进行热风干燥,在电热鼓风干燥箱中进行,设定的温度分别为45℃,将沥干的海参均匀摆放于干燥箱的托盘中,每干燥1h后,缓苏1h后继续干燥;缓苏时进行海参水分含量的测定,干燥至海参水分含量10%,获得干制海参。

实施例6

S1、原料挑选:选取25.0~33.5g的新鲜海参、体型肥满,肉质厚实,新鲜无污染的活海参;

S2、去肠去内脏:将鲜活海参从腹面自肛门向前剖至体长1/3处,迅速剔除肠和内脏,清水洗净,沥干;

S3、煮沸:将海参放入100℃的去离子水中煮30min,使海参形体固定;

S4、将海参进行微波真空干燥,每干燥10min,缓苏10min,共重复四次;缓苏时进行海参水分含量测定;

S5、热风干燥:对海参进行热风干燥;在实验室的电热鼓风干燥箱中进行,设定的温度分别为60℃,将沥干的海参均匀摆放于干燥箱的托盘中,缓苏时进行海参水分含量的测定,每干燥1h后,缓苏1h后继续干燥;干燥至海参水分含量10%,获得干制海参。

对本发明实施例1~6获得的干燥后的海参进行计算和评价,具体方法如下:

1、含水率、复水率的测定:

其中MC

其中m

2、质构的测定:

从复水后海参背部制备1×1×1cm

测试结果见表1、2。

表1实施例1~3处理的海参的理化性质*同列中不同小写字母表示差异显著(p<0.05)

表2实施例4~6处理的海参的理化性质

*同列中不同小写字母表示差异显著(p<0.05)

如表1所示,实施例1~3制得的干制海参成品,在热风干燥2h的转换点条件下具有较高的复水比,但硬度和咀嚼度相对较低;

如表2所示,实施例4~6制得的干制海参成品,在微波真空干燥40min的转换点条件下具有较高的复水比,但硬度和咀嚼度相对较低;

如图2所示,在实施例1~3中,先进行热风干燥处理后进行微波真空干燥处理,在热风干燥转换点2、3和4h和微波真空干燥处理联合干燥的条件下所需的干燥时间分别为160,210和260min。

如图3所示,在实施例4~6中,先进行微波真空干燥后进行热风干燥处理,在微波转换点20、30和40min和热风干燥处理联合干燥的条件下所需的干燥时间分别为620,510和160min。

综合表1、2,图2、3,结果表明,实施例2是本发明最优选的实施例。

以上所述仅为本发明的优选实施例,并不能认为是对本发明的限制。对于本领域的技术人员来说,上述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,可以对权利要求中记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种联合干燥制备干制海参的方法

- 一种海参多糖和海参胶原蛋白多肽的联合制备方法