工件固定装置、机床上下料装置及上下料方法

文献发布时间:2023-06-19 13:46:35

技术领域

本申请涉及机床技术领域,尤其是涉及一种工件固定装置、机床上下料装置及上下料方法。

背景技术

机床是零件加工必备的设备,随着自动化程度的提高,逐渐形成了数控铣床以及更先进的加工中心,加工能力与加工精度提高。待加工的工件在加工前需要固定牢固,避免加工过程中出现晃动影响加工效果。

相关技术见申请号为200710138673.3的发明专利申请,其公开了一种钻铣床,包括上横梁,加工单元以及工作台,工作台包括用于夹持至少一个工件的台面。

针对上述相关技术,发明人认为存在以下缺陷:现场实际操作时,操作人员将待加工的工件放置到台面上,然后进行紧固操作,工件加工完成后,操作人员再进行松紧操作以便将工件从台面上取下,由于操作耗时导致工件的上下料效率低。

发明内容

为了改善目前工件在机床上固定和取放操作耗时导致效率低的问题,本申请提供一种工件固定机构、机床上下料装置及上下料方法。

第一方面,本申请提供一种工件固定装置采用如下的技术方案:

一种工件固定装置,包括可拆卸连接的底托机构和锁固机构,底托机构包括用于夹固工件的夹持座,所述底托机构还包括与夹持座固定连接的锁柱,所述锁柱远离夹持座的一端设有锁槽;

所述锁固机构包括基板、支撑座和锁管,所述锁管固定在基板与支撑座之间,基板、支撑座与锁管之间形成空腔,锁管的中部设有连通锁管内部与外部空腔的穿孔,所述基板或支撑座上设有连通空腔的第一进气口;

所述锁固机构还包括设置于空腔中的限位组件,限位组件包括能够穿过穿孔伸入到锁槽的锁舌,锁舌能够相对锁管沿着穿孔滑移;

锁槽位置在气压作用下,锁柱能够沿着锁管轴线远离基板移动。

通过采用上述技术方案,锁固机构的基板可以固定在机床的工作台上,预先将工件固定在夹持座上形成整体的夹持物,然后利用外部的机械手臂可以将夹持物移动到工作台位置,然后把锁柱插入到锁管中,锁柱被锁舌限位防止松脱晃动。需要取下工件时,通过第一进气口向空腔通入高压气体,气压对锁柱产生向上移动的力克服锁舌的阻力,使得锁柱与锁管分离,可以方便快捷将工件从工作台取下,提高操作效率。

可选的,所述支撑座靠近夹持座的一面设有至少一个气眼,所述基座上设有第二进气口,所述支撑座内设有连通气眼和第二进气口的通道。

通过采用上述技术方案,需要取下工件时,同时向第二进气口通气,气体能够将夹持座与支撑座之间充入气体克服大气压力,取下工件更省力。

可选的,所述底托机构还包括与夹持座可拆卸固定连接的连接板,所述锁柱固定于连接板远离夹持座的一面。

通过采用上述技术方案,夹持座与连接板可拆卸连接,可以根据工件的具体结构更换不同的夹持座,连接板与锁柱可以共同使用。

第二方面,本申请提供一种机床上下料装置采用如下的技术方案:

一种机床上下料装置,应用上述的工件固定装置,锁固机构用于与机床的工作台固定;

还包括机械手臂和安装于机械手臂上的夹持机构。

通过采用上述技术方案,机械手臂可以带动夹持机构取代人工上下料,有利于自动化生产作业。

可选的,还包括用于阵列放置工件的存放定位机构。

通过采用上述技术方案,操作人员将组装好的夹持物整齐码放在存放定位机构上,机械手臂可以有序进行抓取,提高抓取准确度,上下料效率提升。

可选的,还包括移动车,所述机械手臂固定安装在移动车上,所述存放定位机构设置于移动车的车顶。

通过采用上述技术方案,移动车可以带动机械手臂对不同的机床进行上下料作业,减少设备投入。

可选的,所述夹持机构有两个及以上。

通过采用上述技术方案,机械手臂移动到存放定位机构位置时,可以抓取多个夹持物,然后移动到不同的机床进行上下料,减少机械手臂往复次数,提高上下料效率。

可选的,所述机械手臂上安装有摄像头。

通过采用上述技术方案,摄像头有利于远程或自动识别位置,有利于控制作业。

第三方面,本申请提供一种机床上下料方法采用如下的技术方案:

一种机床上下料方法,应用上述的机床上下料装置,包括以下步骤:

S1:将多个工件分别固定在每个底托机构上形成整体夹持物,工件的待加工面露出;

S2:控制机械手臂带动夹持机构移动靠近夹持物,夹持机构对夹持物夹取,机械手臂带动夹持机构移动到机床的工作台正上方位置;

S3:机械手臂动作使得底托机构上的锁柱插入到锁固机构的锁管中固定,机械手臂移动夹持机构离开工作台;

S4:待工件加工完毕后,通过第一进气口通入气体使得锁柱与锁管分离后停止通气;

S5:机械手臂移动夹持机构将夹持物夹取离开工作台。

通过采用上述技术方案,上下料作业利用机械手臂和工件固定装置的配合实现,上下料作业效率高。

可选的,所述机床有多个并线性排列时,步骤S3之后等待加工过程中,移动机械手臂位置到剩余的机床,机械手臂将另外的夹持物移送到剩余的机床中加工。

通过采用上述技术方案,可以充分利用工件加工的时间对其他机床进行上料或下料作业,保持加工连续性,提高生产效率。

综上所述,本申请包括以下至少一种有益技术效果:利用特殊的工件固定装置能够快速将工件固定到工作台或从工作台拆除,减少工件上下料时间,提高生产效率;上下料方法能够减少人工作业,实现自动化上下料。

附图说明

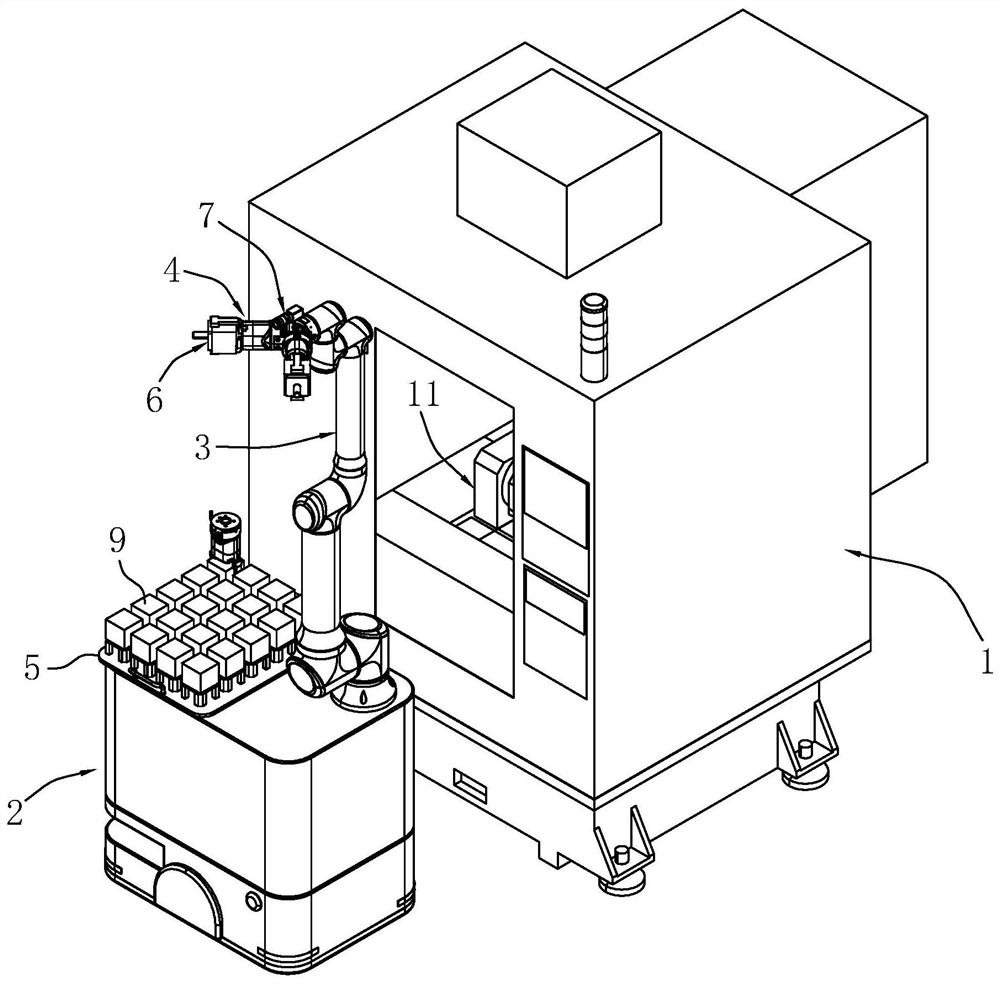

图1为本申请实施例的整体结构示意图;

图2为夹持机构将工件放置固定在机床的工作台的状态示意图;

图3为夹持机构与机械手臂安装结构的示意图;

图4为夹持机构的结构示意图;

图5为夹爪端部结构的剖视图;

图6为存放定位机构的结构示意图;

图7为支撑件的结构示意图;

图8为底托机构的局部剖视图;

图9为底托机构各部件结构的爆炸图;

图10为锁固机构的结构示意图;

图11为锁固机构各部件结构的爆炸图;

图12为显示支撑座上的气道分布示意图;

图13为底托机构和锁固机构装配后的结构剖视图;

图14为图13中A部的放大图;

图15为显示锁固机构内部结构将支撑座切除部分的示意图;

图16为图15中B-B面的剖视图;

图17为图16中C-C面的剖视图;

图18为图17中D-D面的剖视图;

图19为上料车对多个机床上下料的示意图。

附图标记说明:1、车床;11、工作台;111、安装台;2、移动车;3、机械手臂;31、安装架;4、夹持机构;41、固定台;411、滑槽;412、滑块;42、夹爪;421、夹持板;4211、容纳槽;422、软垫;43、动力部;5、存放定位机构;51、底板;511、退让孔;52、支撑件;521、限位槽;522、固定孔;523、斜面;524、护角槽;6、底托机构;61、夹持座;611、支撑板;6111、夹槽;6112、定位槽;6113、螺纹孔;612、夹板;613、紧固弹簧;62、连接板;621、限位槽;622、固定孔;63、锁柱;631、限位块;632、插头部;6321、导斜面;633、锁槽;634、第一环台;6341、倒弧面;6342、引气斜面;635、第二环台;636、气槽;7、摄像头;8、锁固机构;81、基板;811、第一进气口;812、第二进气口;813、第一出气孔;814、第二出气孔;815、排气孔;816、排气槽;82、支撑座;821、第一支撑柱;822、第二支撑柱;8221、气眼;823、通孔;824、横气道;825、密封槽;826、环气道;827、装配孔;828、纵气道;829、安装槽;83、锁管;831、穿孔;84、限位组件;841、安装柱;842、锁舌;8421、通气槽;8422、压环;843、复位弹簧;9、工件。

具体实施方式

以下结合附图1-19对本申请作进一步详细说明。

本申请实施例公开了一种机床上下料装置。参考图1和图2,机床上下料装置包括机械手臂3和安装于机械手臂3上的夹持机构4,还包括用于安装在机床1上的锁固机构8以及用于阵列盛放工件9的存放定位机构5,工件9上连接有用于与锁固机构8配合固定的底托机构6。操作人员预先将工件9固定到底托机构6上形成整体的夹持物,然后将夹持物阵列码放在存放定位机构5上,机械手臂3动作带动夹持机构4移动并从存放定位机构5上夹取夹持物,然后把夹持物放置到机床1上的锁固机构8配合锁固。待工件9加工完毕后,锁固机构8与底托机构6分离,机械手臂3动作带动夹持机构4将夹持物取下放入到存放定位机构5上。通过锁固机构8与底托机构6的锁固与分离,利用机械手臂3上的夹持结构4进行转移,提高生产效率。

参考图1和图2,为了方便机械手臂3的移动以适用不同的机床1,机床上下料装置还包括移动车2,机械手臂3通过螺栓固定在移动车2的顶面。存放定位机构5拆卸安放于移动车2的顶部且位于机械手臂3的一侧。机械手臂3包括多节能够绕竖直轴线转动和能够绕水平轴线转动的关节臂,根据需要,其他任何能够进行抓取的机械手臂均可应用。移动车2可以是遥控车或者自动车,此处最好选择自动车,能够沿着设计路线前行移动或者自动选择规划路线移动。

参考图3,为了能够有利于机械手臂3上的夹持机构4能够较为准确的夹取或放置工件9,机械手臂3的末端安装有摄像头7,摄像头7与外部的电脑连接,电脑可以位于移动车2内,连接方式可以为线连接或者无线连接。

参考图4和图5,夹持机构4包括固定台41,固定台41的一侧安装有两个夹爪42,两个夹爪42能够相对固定台41滑移,固定台41的另一侧安装有带动两个夹爪42互相靠近或远离的动力部43。夹爪42包括夹持板421和安装于夹持板421远离固定台41一端的软垫422,夹持板421的端部开设有用于可拆卸安装软垫422的容纳槽4211。动力部43带动两个夹爪42靠近时对物体进行夹紧,两个夹爪42互相远离时物体被放下。当软垫422损坏需要更换时,将软垫422从容纳槽4211中拆下重新安装更换即可。

参考图4,为了使得夹爪42出现损坏时方便维护,在固定台41上开设有两个平行的滑槽411,滑槽411中安装有滑块412,滑块412能够在滑槽411中相对固定台41滑移,夹爪42可拆卸固定在滑块412上。

为了使得滑块412在滑槽411中滑移时保持稳定且不会从滑槽411中脱离,此处滑槽411采用“十”字形槽,滑块412为截面呈“十”字形的块体,滑块412凸出于滑槽411。

为了使得两个滑块412保持同步相对靠近或相对远离,固定台41位于两个滑槽411的中部转动连接有齿轮,齿轮的齿牙伸入滑槽411中,滑块412的一侧设有与齿轮啮合的齿条。动力部43采用正反转电机,电机与固定台41之间可以通过螺栓固定连接,固定台41也可以是整体固定于电机的外壳上。齿轮与电机的输出轴连接,连接方式可以是齿轮直接通过联轴器与电机的输出轴连接或者通过传动组件如齿轮组传动连接。

参考图5,为了方便软垫422的更换,软垫422直接放置于容纳槽4211内。软垫422的轮廓与容纳槽4211的槽口相适配,使得软垫422能够卡入到容纳槽4211中。为了防止夹持过程中软垫422从容纳槽4211中可能脱落,容纳槽4211此处设计成截面内大外小的燕尾槽状,当软垫422受到外力挤压变形时,部分软垫422变形进入到燕尾槽的槽底部位。当软垫422发生损坏需要更换时,直接取出软垫422插入新的软垫422即可。在本申请实施例的其他实施方式中,容纳槽4211还可以是圆台状或其他多边形棱台状如四棱台、六棱台等。此处设计成燕尾槽状有利于加工成型,燕尾槽的角部设有用于加工退刀的退刀槽。在本申请实施例的其他实施方式中,滑槽411和夹爪42的数量还可以设置成其他数量如各为3个并呈环形阵列分布。

参考图6和图7,存放定位机构5包括底板51和矩形阵列分布于底板51上的多组支撑组件,每组支撑组件包括至少两个支撑件52,底板51上对应每组支撑组件开设有一个退让孔511。

底板51可以为金属板或者塑料板,此处采用矩形的铝合金板,质量较轻,方便搬运。退让孔511有多个并在底板51上阵列分布,此处退让孔511呈5×4矩形阵列排布,退让孔511的数量和排布方式根据需要可以进行调整,退让孔511还可以呈环形阵列分布,此时支撑组件的排布方式适应性调整。退让孔511的孔径小于单个支撑组件的轮廓外径的1/2,具体根据工件的尺寸适应性调整。为了减小工件部分插入退让孔511时过紧,退让孔511的直径可以比待插入工件部分的外径大2-3mm,退让孔511位于底板51所在面的周围倒角。

为了方便对治具进行人工辅助转移,底板1的相对两侧各固定有一个提手52,固定方式可以为螺栓固定或者焊接固定。此处选择螺栓固定,使得提手52损坏时方便更换。此外,当提手52转移到合适区域后,可以将提手52拆卸下来,以减小提手52对抓取夹持机构4的干涉。

参考图7,支撑件52整体为截面呈L形的柱体,支撑件52的截面形状还可以是直线型或者弧形,具体根据需要设置。支撑件52可以采用铝合金或者不锈钢制作。支撑件52的一端靠近阴角一侧设有限位槽521,支撑件52位于限位槽521所在部位的厚度为整体壁厚的2/3左右。支撑件52位于限位槽521的侧壁端部设有固定孔522,固定孔522沿支撑件52的柱体长度方向贯穿设置,固定孔522可以为沉头孔,方便将支撑件52通过螺栓固定到底板51上。由于支撑件52可以拆卸,可以根据需要进行支撑件52的位置安装,以适应不同规格的工件支撑。为了方便工件放置支撑到限位槽521中,支撑件52位于限位槽521靠近固定孔522的侧壁顶部设置为斜面523,使得限位槽521顶部的开口增大,有利于工件9放置。

进一步的,为了使得长方体工件9的棱角不易被磨损,支撑件52在阴角处开设有与限位槽521连通的护角槽524,护角槽524也可以作为车加工支撑件52时的退刀槽。

参考图6,每组支撑组件有四个支撑件52,四个支撑件52围绕中心的退让孔511环绕设置,此处四个支撑件52呈矩形分布,根据工件的形状,四个支撑件52也可以呈环形分布或者菱形分布等。在本申请实施例的其他实施方式中,每组支撑组件包含的支撑件52数量也可以是2个、3个或者4个以上数量,具体根据实际设计需要。矩形阵列分布和环形阵列分布有利于底板51的设计排版,此外,自动机械手臂3的抓取更高效以及方便设计控制,减少抓取出现故障的可能。

当多个工件放置后,为了使得夹爪42不被相邻的工件9干涉,相邻两个支撑组件也间隔一段距离形成夹取预留间隙。

参考图8和图9,工件9预先使用底托机构6固定后支撑放置在支撑件52上,底托机构6包括依次固定连接的夹持座61、连接板62和锁柱63。夹持座61包括支撑板611和夹板612,支撑板611上开设有夹槽6111,支撑板611位于夹槽6111的一侧中部开设有用于安装夹板612的安装槽。支撑板611位于安装槽的侧壁设有螺纹孔6113,夹板612上设有穿孔,夹板612通过螺栓穿过穿孔后与螺纹孔6113配合固定到支撑板611上。为了防止螺栓松动导致夹板612晃动,夹板612与支撑板611之间设有紧固弹簧613,紧固弹簧613套设在螺栓上。此处螺纹孔6113可以设置为两个。

为了方便将夹板612上的穿孔与螺纹孔6113准确快速对齐,在支撑板611上夹槽6111所在的一面位于安装槽的两侧内凹形成有定位槽6112,夹板612上对应设有与定位槽6112配合的凸起。此处夹槽6111的底部两侧增宽大于槽口宽度形成燕尾槽。

工件9可以放置到支撑板611上的夹槽6111中部,然后拧紧螺栓将夹板612固定到支撑板611上,使得夹板612所在区域的宽度减小从而将工件9夹紧。

参考图8和图9,连接板62整体为矩形板,连接板62的中心设有圆形孔,连接板62远离夹持座61的一面位于圆形孔的周围设有限位槽621。连接板62上设有多个用于螺栓穿过的固定孔622,连接板62通过螺栓固定在夹持座61的一面。固定孔622的数量和分布根据实际需要设置即可。由于连接板62与夹持座61通过螺栓连接,可以根据工件9的结构形状对夹持座61进行适应性更换。

锁柱63整体为圆管柱,锁柱63通过穿过中心轴线的螺栓与连接板62固定。锁柱63的一端沿周向远离中心轴线延伸一体形成有限位块631,限位块631此处有四个并与限位槽621的轮廓配合,使得锁柱63的一端能够插入到连接板62的限位槽621中固定。锁柱63的另一端设有圆台状的插头部632,插头部632与限位块631之间设有两个环台,两个环台靠近插头部632设置且依次为第一环台634和第二环台635。第一环台634与插头部632之间形成锁槽633,第一环台634与第二环台635之间形成气槽636,锁柱63位于气槽636所在部分外部轮廓呈正多边形,使得气槽636分割为多个区域。

插头部632靠近锁槽633的一面为导斜面6321,导斜面6321与锁柱63的轴线夹角在15°-45°,此处选择45°。第一环台634靠近锁槽633的一面由倒弧面6341和引气斜面6342组成,引起斜面6342靠近第一环台634的边缘设置,引气斜面6342与锁柱63的轴线夹角在15°-45°之间,此处选择30°。

参考图10和图11,锁固机构8包括基板81、支撑座82以及安装于两者之间的锁管83和限位组件84。

基座81整体为矩形板,基座81的中心开设有贯穿性的排气孔815,基座81上环绕排气孔815开设有多个螺钉孔,螺钉孔用于基座81通过螺栓与支撑座82固定。基座81位于螺钉孔所在圆周内部设有多个第一出气孔813,基座81的侧壁开设有与第一出气孔813连通的第一进气口811。基座81位于螺钉孔所在圆周上设有多个第二出气孔814,基座81的侧壁开设有与第二出气孔814连通的第二进气口812。此处第一进气口811与第二进气口812并排设置于基座81的同一侧壁,方便通过气管连接外部的气源。基座81的两侧还设有用于使用螺栓将基板81与安装台111固定的通孔。

参考图12和图13,支撑座82整体为一端敞口的圆筒结构,支撑座82边缘沿周向设有多个贯穿侧壁的装配孔827,装配孔827所在圆周直径与基座81上的螺钉孔所在圆周直径相同,装配孔827与基座81上的螺钉孔一一对应。支撑座82远离敞口的一端中心同轴开设有通孔823,支撑座82靠近通孔823一端所在面凸起形成有多个第一支撑柱821和第二支撑柱822,第一支撑柱821与第二支撑柱822环绕通孔823周围并交替设置。

支撑柱82靠近通孔823一端的内壁沿周向设有多个安装槽829。限位组件84包括安装柱841、锁舌842和复位弹簧843,安装柱841有多个并固定到对应的安装槽829中。

参考图13和图14,锁管83为圆管并同轴固定在支撑座82的通孔821位置,锁管83与支撑座82之间通过密封圈密封。锁管83的内径与锁柱63的轮廓外径相同,使得锁柱63能插入到锁管83内。锁管83的中部沿周向均匀设有多个贯穿锁管83侧壁的穿孔831。

锁舌842可以为圆杆,锁舌842贯穿安装柱841并沿穿孔831的轴线相对安装柱841滑移,锁舌841靠近锁管83的一端表面开设有至少一个通气槽8421,通气槽8421连通锁管83内外两个空腔。锁舌842伸入锁管83的一端为球形端。锁舌842靠近球形端外壁固定有压环8422,复位弹簧843套设在锁舌842上并位于安装柱841与压环8422之间。

当锁柱63插入到锁管83中时,锁柱63的端部挤压锁舌841的端部,使得锁舌841压缩复位弹簧843向安装柱841移动,随着锁柱63继续下移,当锁槽633移动到与穿孔831对齐时,复位弹簧843带动锁舌841复位且锁舌841的端部插入到锁槽633中,锁舌841的端部抵压在导斜面6321上。

参考图14和图15,需要将锁柱63从锁管83中拔出时,通过第一进气口811吹气,气体从第一出气孔813进入到支撑座82与基座81、锁管83围成的空腔中,然后高压气体沿着锁舌842上的通气槽8421进入到锁槽633位置。由于锁槽633上下两面的结构不同,气体对锁槽633上壁的压力大于对下壁的压力,使得锁柱63向上抬升移动。锁柱63在向上移动时挤压锁舌842缩回并从锁槽633分离。高压气体在此过程中还可以沿着引气斜面6342进入到气槽636中,使得第一环台634周壁形成起模,减小锁柱63与锁管83之间的摩擦。

当锁柱63向上移动后,气体从锁管83下部的排气孔815排出,为了排气顺畅,基板81的底面开设有与排气孔815连通的排气槽816。

参考图16和图17,支撑座82靠近敞口一端的环形端面上设有两个同心环槽,轮廓直径较大的环槽为密封槽825,轮廓直径较小的环槽为环气道826。环气道826的圆周直径与基座82上第二出气孔814所在的圆周直径相同。支撑座82的侧壁内部开设有与环气道826连通的纵气道828,纵气道828的轴线平行于支撑座82的轴线设置。装配孔827穿过环气道826但与密封槽825不连通,装配孔827的孔径大于环气道828的宽度,以便气体沿着环气道828周向流动时能够从装配孔827中螺栓的螺纹之间流动,不妨碍气体在环气道828的连通流动。

支撑座82位于第二支撑柱822上开设有气眼8221,支撑座82的周向侧壁开设有连通气眼8221和纵气道828的横气道824,为了加工方便,横气道824此处为钻孔形成,在使用时将横气道824露出在表面的一端用密封胶封堵住。

参考图18,高压气体从第二进气口812进入,然后沿着第二出气孔814进入到环气道826,气体经过环气道826输送到多个纵气道828中,然后经由横气道824进入到气眼8221,最后气体从气眼8221中喷出。一方面减小连接板62与第二支撑柱822因接触面过紧受大气压的影响难以分开,另一方面也能对连接板62形成向上的推力,以便与第一进气口811的气体共同将底托机构6与锁固机构8分开。

该机床上下料装置的工作原理如下:

操作人员将工件9放置到底托机构6的夹槽6111上并用夹板612固定形成整体的夹持物。将多个夹持物摆放在存放定位机构5上被支撑件52支撑限位。然后将存放定位机构5安放到移动车2上,移动车2移动到机床1的合适位置,机械手臂3动作控制夹持机构4对夹持物进行夹取,然后移动到工作台11的上方,机械手臂3带动将底托机构6上的锁柱63插入到锁固机构8中的锁管83中,则底托机构6被牢固固定在锁固机构8上。

然后机床1上的刀具对工件9进行加工,待工件9加工完毕后,向第一进气口811和第二进气口812充高压气体,则底托机构6与锁固机构8分离,此时机械手臂3动作使得夹持机构4将夹持物夹取后重新放置到存放定位机构5上。工件9在向机床1上安装固定和从机床1上取下不用人工作业,依靠机械手臂3处理,提高生产效率。

参考图19,在本申请实施例的其他实施方式中,机床上下料装置的原理还可以为:机床1有多个并沿直线阵列分布,此处以4个机床1为例。当机械手臂3带动夹持机构4将工件9放置到第一个机床1中进行加工后,移动车2可以带动机械手臂3移动到第二个机床1位置,机械手臂3带动夹持机构4将另一个工件9放置到第二个机床1进行加工,依次类推。由于工件9加工需要时间,不同结构的工件加工时间不同,当某个机床1上的工件1加工完成后,移动车2移动到该机床1位置,机械手臂3带动夹持机构4将工件9取下放置到存放定位机构5上,从而节约时间。

当一个存放定位机构5上的工件9被取放加工完毕后,可以将另一个预先装好工件9的存放定位机构5更换到移动车2上,从而保持连续性生产的上下料作业,提高生产效率。

为了方便机床1、移动车2和机械手臂3的控制,所有动力均连接外部的中央处理器进行控制。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。