一种抗氧化弹性石墨烯气凝胶及其制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于石墨烯气凝胶技术领域,尤其涉及一种抗氧化弹性石墨烯气凝胶及其制备方法。

背景技术

石墨烯气凝胶是炭气凝胶中独特的一类成员,是由二维石墨烯纳米片相互搭接而成的三维多孔宏观组装体。弹性石墨烯气凝胶不仅具备常规石墨烯气凝胶的超高孔隙率、大比表面积、超低密度、极佳导电性、超低热导率、惰性气氛下耐高温等众多优异特性,更具有压缩回弹的独特力学特性,这种具有较大可逆形变功能的弹性材料在包括隔热、吸附、传感等各种工程应用中具有广泛需求,引起了研究者们强烈的关注。作为一种典型的炭气凝胶,弹性石墨烯气凝胶在惰性及真空氛围下,历经2000℃高温考核后仍然具备良好的弹性,是一种非常适用于惰性及真空气氛下极端热环境的弹性隔热材料。然而,在有氧环境下,目前报道的绝大部分石墨烯气凝胶在350℃以上便发生氧化,严重破坏了石墨烯气凝胶的结构,伴随着弹性性能的大幅下降甚至消失,这使得弹性石墨烯气凝胶在有氧环境下高温隔热领域的应用受到了极大地限制。如何在不影响石墨烯气凝胶的弹性力学的同时提升其在有氧环境下的耐温性,是本领域公认的技术难题。

现有技术中有报道通过将SiC纳米线与石墨烯气凝胶进行复合,可以提升弹性石墨烯气凝胶复合材料的耐温性至600℃,然而石墨烯的最大分解温度为525℃,石墨烯在高温下的氧化问题依然严峻。中国专利申请CN105923641A利用氯化铝和氧化石墨烯水溶液进行反应制备得到了最高耐800℃的氧化铝/石墨烯泡沫复合材料,氧化铝以纳米级涂层的形式均匀涂敷于石墨烯三维泡沫结构骨架表面,但是800℃下的失重率仍超过50%,该材料的热导率高达9W/(m·K);中国专利CN111974320B利用单分散二氧化硅纳米颗粒周期性紧密排列,在石墨烯气凝胶的孔壁上形成致密的二氧化硅纳米薄层,有效阻挡了高温下氧气对石墨烯片的氧化,将弹性石墨烯气凝胶在有氧环境下耐温性从普遍报道的不超过600℃大幅提升到了800℃;中国专利申请CN112536004A将高温相变材料复合到弹性石墨烯气凝胶材料的大孔结构中,并采用化学气相反应的方法在石墨烯气凝胶的表面生长出二氧化硅纳米薄膜,基于相变材料的吸热降温作用以及二氧化硅薄层的隔绝空气作用,在高达1000℃的高温下也能保持优异的弹性,压缩50%的条件下,回弹率>90%。

尽管当前在针对高弹性石墨烯气凝胶的抗氧化改性技术上已取得了较大的进展,但是高弹性石墨烯气凝胶材料在有氧环境下的耐受温度仍然不超过1000℃,无法满足极端高温、有氧环境下的弹性隔热应用需求,亟需进一步提高弹性石墨烯气凝胶的抗氧化性能。

发明内容

为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种抗氧化弹性石墨烯气凝胶及其制备方法。本发明所制备的抗氧化弹性石墨烯气凝胶不仅在室温下具有超弹性特性,而且在1300℃高温有氧环境下仍能维持高弹性;本发明将石墨烯气凝胶在有氧环境下的耐温性大幅提高到了1300℃,在不影响石墨烯气凝胶的弹性力学的同时提升其在有氧环境下的耐温性,满足了极端高温、有氧环境下的弹性隔热应用需求。

本发明在第一方面提供了一种抗氧化弹性石墨烯气凝胶的制备方法,所述方法包括如下步骤:

(1)将弹性石墨烯气凝胶在稠环芳香化合物溶液中浸泡,得到石墨烯湿凝胶;

(2)将石墨烯湿凝胶依次进行水活化和冷冻干燥,得到改性石墨烯气凝胶;

(3)将改性石墨烯气凝胶进行原子层沉积,得到表面沉积有氧化铝薄层的改性石墨烯气凝胶,然后在惰性气氛下进行热退火处理,得到氧化铝/石墨烯气凝胶;

(4)将氧化铝/石墨烯气凝胶在PDMS溶液中浸泡,然后进行固化和真空热处理,制得抗氧化弹性石墨烯气凝胶。

优选地,所述弹性石墨烯气凝胶为未深度还原的弹性石墨烯气凝胶;所述弹性石墨烯气凝胶由化学还原法、水热还原法、醇热还原法、自组装合成法、气泡模板法、乳液模板法、冰晶模板法中的任一种制备方法制备而成;所述弹性石墨烯气凝胶含有羟基、羧基、氨基、环氧基中的一种或者多种;和/或所述弹性石墨烯气凝胶的最大压缩形变不小于90%,回弹率不小于90%优选为100%。

优选地,在步骤(1)中:所述稠环芳香化合物溶液中含有的稠环芳香化合物为3,4,9,10-芘四羧酸、3,4,9,10-芘四羧基二亚胺、3,4,9,10-苝四甲酸二酐、芘-4,5,9,10-四酮、1,3,6,8-四(4-羧基苯)芘、芴-1-羧酸、蒽-1-羧酸中的一种或多种;所述稠环芳香化合物溶液以无水乙醇为溶剂;所述稠环芳香化合物溶液的浓度为30~200μmol/L优选为100μmol/L;和/或所述浸泡的时间为4~24h优选为12h。

优选地,在步骤(2)中:所述水活化为:将石墨烯湿凝胶在氢氧化钠水溶液和水中交替浸泡,交替浸泡的次数为2~6次优选为3次;优选的是,所述氢氧化钠水溶液的浓度为0.1~2mol/L优选为1mol/L;优选的是,每次在氢氧化钠水溶液中浸泡的时间为1~8h优选为4h,和/或每次在水中浸泡的时间为1~8h优选为4h。

优选地,在步骤(2)中:所述冷冻干燥为:先在-60~-30℃下冷冻12~36h,然后置于冷冻干燥机中,控制冷冻干燥机腔室的温度为10~35℃,冷冻干燥机冷阱的温度为-80℃~-50℃,冷冻干燥的压强为1~30Pa进行冷冻干燥24~96h。

优选地,在步骤(3)中,所述原子层沉积包括如下子步骤:

S1、将改性石墨烯气凝胶放置在原子层沉积设备腔体中,使三甲基铝以脉冲的方式进入原子层沉积设备腔体中并化学吸附在改性石墨烯气凝胶表面,用氮气将多余的三甲基铝吹扫出原子层沉积设备腔体;

S2、使超纯水以脉冲的方式进入原子层沉积设备腔体中并与步骤S1中化学吸附在改性石墨烯气凝胶表面的三甲基铝发生沉积反应,用氮气将多余的超纯水及发生沉积反应后产生的副产物吹扫出原子层沉积设备腔体;

S3、依次重复步骤S1和步骤S2多次,直至在改性石墨烯气凝胶表面上所形成的氧化铝薄层的厚度达到预设厚度,得到表面沉积有氧化铝薄层的改性石墨烯气凝胶;

优选的是,所述三甲基铝的脉冲时间为0.04~0.12s优选为0.08s,所述超纯水的脉冲时间为0.04~0.12s优选为0.08s;

优选的是,在步骤S1和步骤S2中,用氮气进行吹扫的时间为2~60s优选为15s,进行沉积反应的温度为80~250℃优选为200℃,和/或依次重复步骤S1和步骤S2的次数为50~300次优选为250次。

优选地,在步骤(3)中:所述热退火处理的温度为1000~1300℃,所述热退火处理的时间为0.5~8h,优选的是,所述热退火处理的温度为1200℃,所述热退火处理的时间为2h;升温至所述热退火处理的温度的升温速率为1~10℃/min,优选为8℃/min;和/或所述惰性气氛为氩气气氛,优选的是,氩气的进气速率为2~40mL/min优选为20mL/min。

优选地,在步骤(4)中:所述PDMS溶液由硅橡胶单体、固化剂和正己烷混合而成,优选的是,所述硅橡胶单体与固化剂的质量比为(5~20):1更优选为10:1,所述PDMS溶液中含有硅橡胶单体的质量分数为0.05%~3%更优选为1.2%;所述氧化铝/石墨烯气凝胶在PDMS溶液中浸泡的时间为0.5~4h优选为2h;所述固化的温度为80~180℃,所述固化的时间为8~36h,优选的是,所述固化的温度为150℃,所述固化的时间为18h;和/或所述真空热处理的真空度为0.1~100Pa,所述真空热处理的温度为30~120℃,所述真空热处理的时间为6~48h,优选的,所述真空热处理的真空度为1Pa,所述真空热处理的温度为80℃,所述真空热处理的时间为24h。

优选地,所述抗氧化弹性石墨烯气凝胶表面依次覆盖有氧化铝薄层和聚二甲基硅氧烷薄层;所述氧化铝薄层的厚度为5~30nm,优选为25nm;所述聚二甲基硅氧烷薄层的厚度为1~10nm,优选为3nm;和/或所述抗氧化弹性石墨烯气凝胶表面覆盖的氧化铝薄层和聚二甲基硅氧烷薄层的总厚度为6~40nm,优选为28nm。

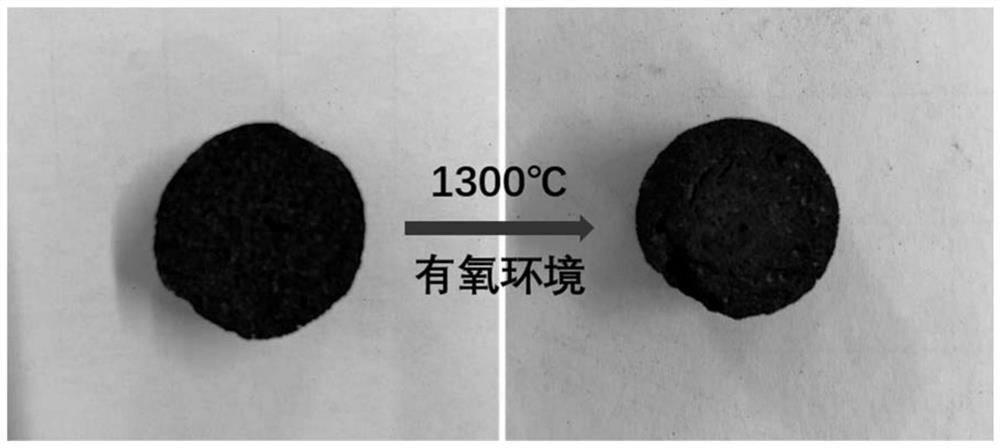

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的抗氧化弹性石墨烯气凝胶材料;优选的是,所述抗氧化弹性石墨烯气凝胶具有如下一个或者多个性质:所述抗氧化弹性石墨烯气凝胶材料在室温下的最大压缩形变不小于90%,回弹率为100%;所述抗氧化弹性石墨烯气凝胶材料在1300℃高温有氧环境下考核30min后,质量损失率小于15%;所述抗氧化弹性石墨烯气凝胶材料在1300℃高温有氧环境下考核30min后,最大压缩形变不小于75%,回弹率为100%。

本发明与现有技术相比至少具有如下有益效果:

(1)本发明一方面独创性利用原子层沉积策略在原始弹性石墨烯气凝胶表面沉积致密的超薄无机氧化铝陶瓷作为第一抗氧化涂层,能最大程度减少高温下氧气扩散对石墨烯片层的氧化破坏,另一方面采用浸渍策略在氧化铝/石墨烯气凝胶表面生成超薄的有机聚二甲基硅氧烷薄层作为第二抗氧化涂层,基于有机聚二甲基硅氧烷在高温下的分解所形成的二氧化硅纳米颗粒涂层及流动特性,能进一步提高石墨烯气凝胶的抗氧化性能,避免高温下氧气扩散对石墨烯片层的氧化破坏,能缓解石墨烯气凝胶表面可能存在的极少数缺陷处造成的抗氧化失效的问题;在本发明中,正是由于第一抗氧化涂层和第二抗氧化涂层的作用,能够将弹性石墨烯气凝胶这类多孔碳材料在有氧环境下的耐温性大幅提高到了1300℃,远超当前现有技术报道的最高值1000℃。

(2)一般而言,在弹性石墨烯气凝胶材料的表面引入脆性的陶瓷涂层会对材料的弹性造成毁灭式破坏,而与之不同的是,本发明抗氧化涂层的引入并不会对原始弹性石墨烯气凝胶的室温弹性和高温弹性造成明显不利影响,本发明中正是由于对弹性石墨烯气凝胶进行表面芳香功能化以及表面活化,并配合原子层沉积技术,这使得所制备的陶瓷涂层超薄且超均匀,因而对石墨烯气凝胶材料的弹性影响很小;此外,本发明中有机聚二甲基硅氧烷涂层的柔性骨架能对集中的应力进行有效耗散,这也为维持原始弹性石墨烯气凝胶的超弹性作出了额外的贡献;基于本发明抗氧化改性方法制得的抗氧化弹性石墨烯气凝胶,使得石墨烯气凝胶在极端高温、有氧环境下的最大压缩形变以及回弹率等弹性参数显著优于当前其它技术制备的石墨烯气凝胶。

(3)本发明所制备的抗氧化弹性石墨烯气凝胶不仅在室温下具有超弹性特性(最大压缩形变90%以上,回弹率最大可以到达100%),而且在1300℃高温有氧环境下仍能维持高弹性(最大压缩形变为75%以上,回弹率最大可以达到100%);本发明将石墨烯气凝胶在有氧环境下的耐温性大幅提高到了1300℃,在不影响石墨烯气凝胶的弹性力学的同时提升其在有氧环境下的耐温性,满足了极端高温、有氧环境下的弹性隔热应用需求。

(4)本发明的抗氧化改性方法具有较好的通用性,能推广应用到其它类型的碳基多孔气凝胶材料。

附图说明

图1是本发明实施例1制得的抗氧化弹性石墨烯气凝胶不同放大倍数下的高分辨透射电镜图。

图2是本发明实施例1中经原子层沉积和惰性气氛下热退火处理得到的氧化铝/石墨烯气凝胶的元素分布图。

图3是本发明实施例1制得的抗氧化弹性石墨烯气凝胶在1300℃高温有氧环境下考核30min前后的外形图。

图4是本发明实施例1制得的抗氧化弹性石墨烯气凝胶的热重曲线图。

图5是本发明实施例1制得的抗氧化弹性石墨烯气凝胶在1300℃高温有氧环境下考核30min后的压缩循环测试图;图5中,横坐标Compress Strain表示压缩应变,纵坐标Compress Stress表示压缩应力。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明在第一方面提供了一种抗氧化弹性石墨烯气凝胶的制备方法,所述方法包括如下步骤:

(1)将弹性石墨烯气凝胶在稠环芳香化合物溶液中浸泡,得到石墨烯湿凝胶;本发明对弹性石墨烯气凝胶的来源不做具体的限定,采用市面上可以直接购买的产品或者通过现有的制备而成均可;本发明将弹性石墨烯气凝胶在稠环芳香化合物溶液中浸泡进行表面芳香功能化改性(界面改性),得到表面芳香功能化的石墨烯湿凝胶;本发明对稠环芳香化合物溶液的用量不做具体的限定,使得弹性石墨烯气凝胶能够完全浸泡在稠环芳香化合物溶液中即可;

(2)将石墨烯湿凝胶依次进行水活化和冷冻干燥,得到表面活化与芳香功能化的改性石墨烯气凝胶;

(3)将改性石墨烯气凝胶进行原子层沉积,得到表面沉积有氧化铝薄层的改性石墨烯气凝胶,然后在惰性气氛下进行热退火处理,得到氧化铝/石墨烯气凝胶,即本发明是通过步骤(3)的原子层沉积(高温原子层沉积)和惰性气氛下高温热退火处理,对所述改性石墨烯气凝胶进行了一次抗氧化改性,得到了表面沉积有氧化铝薄层的氧化铝/石墨烯气凝胶;在本发明中,在进行原子层沉积后,还在惰性气氛下进行热退火处理,本发明发现,这样不仅可以促进氧化铝薄层和石墨烯表面形成Al-O-C化学键合,加强氧化铝薄层和石墨烯之间的界面强化,还可以促进氧化铝薄层晶型的转变,能耐更高温度,并且可以促进石墨烯气凝胶进行深度还原,石墨烯表面的含氧基团更少,在有氧环境下能耐更高温度;

(4)将氧化铝/石墨烯气凝胶在PDMS溶液中浸泡,然后进行固化和真空热处理(即热真空处理),制得抗氧化弹性石墨烯气凝胶;在本发明中,通过真空热处理去掉多余物,这样可以避免在高温有氧环境下,多余物会发生剧烈分解,局部温度过高,氧气容易越过抗氧化保护层对石墨烯造成刻蚀破坏;具体地,本发明是将所述氧化铝/石墨烯气凝胶浸泡在PDMS溶液中,待溶剂全部挥发后,进行固化反应实现二次抗氧化改性,通过真空热处理移除多余物得到表面覆盖有氧化铝薄层和聚二甲基硅氧烷薄层的抗氧化弹性石墨烯气凝胶(也记作耐高温抗氧化高弹性石墨烯气凝胶);在本发明中,也将所述氧化铝薄层记作第一抗氧化涂层,也将聚二甲基硅氧烷薄层记作第二抗氧化涂层。

本发明通过对弹性石墨烯气凝胶进行界面改性和水活化,并采用原子层沉积技术,在石墨烯气凝胶的表面沉积一层致密的氧化铝纳米薄层作为第一抗氧化涂层,能极大抵抗高温下氧气扩散到石墨烯层;在此基础上,通过浸渍策略在氧化铝/石墨烯气凝胶表面生成一层聚二甲基硅氧烷薄层作为第二抗氧化涂层,用以进一步杜绝石墨烯气凝胶表面可能存在的极少数缺陷处造成的抗氧化雪崩式失效;第一抗氧化涂层和第二抗氧化涂层非常致密且总厚度优选为不超过40nm,所制备的石墨烯气凝胶不仅在室温下具备超高弹性,在1300℃高温、有氧环境考核后仍然具备超高弹性;一般而言,在弹性石墨烯气凝胶材料的表面引入脆性的陶瓷涂层会对材料的弹性造成毁灭式破坏,而与之不同的是,本发明抗氧化涂层的引入并不会对原始弹性石墨烯气凝胶的室温弹性和高温弹性造成明显不利影响,本发明中正是由于对弹性石墨烯气凝胶进行表面芳香功能化以及表面活化,并配合原子层沉积技术,这使得所制备的陶瓷涂层超薄且超均匀,因而对石墨烯气凝胶材料的弹性影响很小;此外,本发明中有机聚二甲氧基硅氧烷涂层的柔性骨架能对集中的应力进行有效耗散,这也为维持原始弹性石墨烯气凝胶的超弹性作出了额外的贡献;基于本发明抗氧化改性方法制得的抗氧化弹性石墨烯气凝胶,使得石墨烯气凝胶在极端高温、有氧环境下的最大压缩形变以及回弹率等弹性参数显著优于当前其它技术制备的石墨烯气凝胶。

根据一些优选的实施方式,所述弹性石墨烯气凝胶为未深度还原的弹性石墨烯气凝胶,未深度还原的这类弹性石墨烯气凝胶表面含有羟基、羧基、氨基、环氧基等基团中的一种或多种,有利于为稠环芳香化合物提供牟定点进行界面改性;在本发明中,深度还原指的是对制备的原始石墨烯气凝胶进行超高温热退火(例如1000℃以上的热退火)或者氢气等还原气体进行高温还原(例如1000℃以上高温还原),使石墨烯气凝胶的石墨化程度更高;所述弹性石墨烯气凝胶由化学还原法、水热还原法、醇热还原法、自组装合成法、气泡模板法、乳液模板法、冰晶模板法中的任一种制备方法制备而成;所述弹性石墨烯气凝胶含有羟基、羧基、氨基、环氧基中的一种或者多种,例如所述弹性石墨烯气凝胶的石墨烯表面含有少部分的羟基、羧基、氨基、环氧基中的一种或者多种;和/或所述弹性石墨烯气凝胶的最大压缩形变不小于90%,回弹率不小于90%优选为100%。

根据一些更优选的实施方式,所述弹性石墨烯气凝胶为超弹性石墨烯气凝胶,具体地是,所述弹性石墨烯气凝胶为最大压缩形变不小于90%,回弹率为100%的超弹性石墨烯气凝胶。

根据一些优选的实施方式,在步骤(1)中:所述稠环芳香化合物溶液中含有的稠环芳香化合物为3,4,9,10-芘四羧酸、3,4,9,10-芘四羧基二亚胺、3,4,9,10-苝四甲酸二酐、芘-4,5,9,10-四酮、1,3,6,8-四(4-羧基苯)芘、芴-1-羧酸、蒽-1-羧酸中的一种或多种,优选为3,4,9,10-芘四羧酸;所述稠环芳香化合物溶液以无水乙醇为溶剂;所述稠环芳香化合物溶液的浓度为30~200μmol/L(例如30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190或200μmol/L)优选为100μmol/L,在本发明中,所述稠环芳香化合物溶液的浓度指的是所述稠环芳香化合物溶液中含有的稠环芳香化合物的浓度;和/或所述浸泡的时间为4~24h(例如4、6、8、10、12、14、16、18、20、22或24h)优选为12h。

在本发明中,优选为所述稠环芳香化合物溶液的浓度为30~200μmol/L,在稠环芳香化合物溶液中浸泡的时间为4~24h;若稠环芳香化合物溶液的浓度过低或者在稠环芳香化合物溶液中浸泡的时间太短则不能起到非常好的界面改性的效果,而若所述稠环芳香化合物溶液的浓度过高,一方面溶解不均匀,另一方面会影响界面改性的均匀性,而若在稠环芳香化合物溶液中浸泡的时间过长,一方面浪费时间,另一方面会通过物理吸附过多稠环芳香化合物而影响后续原子层沉积效果。

根据一些优选的实施方式,在步骤(2)中:所述水活化为:将石墨烯湿凝胶在氢氧化钠水溶液和水(例如去离子水或超纯水)中交替浸泡,交替浸泡的次数为2~6次(例如2、3、4、5或6次)优选为3次;本发明对氢氧化钠水溶液和水的用量不做具体的限定,使得石墨烯湿凝胶能够完全浸泡在氢氧化钠水溶液和水中即可;优选的是,所述氢氧化钠水溶液的浓度为0.1~2mol/L(例如0.1、0.2、0.5、0.8、1、1.2、1.5、1.8或2mol/L)优选为1mol/L,在本发明中,所述氢氧化钠水溶液的浓度指的是所述氢氧化钠水溶液含有的氢氧化钠的浓度;优选的是,每次在氢氧化钠水溶液中浸泡的时间为1~8h(例如1、2、3、4、5、6、7或8h)优选为4h,和/或每次在水中浸泡的时间为1~8h(例如1、2、3、4、5、6、7或8h)优选为4h。

根据一些优选的实施方式,在步骤(2)中:所述冷冻干燥为:先在-60~-30℃(例如-60℃、-48℃、-40℃或-30℃)下冷冻12~36h,然后置于冷冻干燥机中,控制冷冻干燥机腔室的温度为10~35℃(例如10℃、15℃、20℃、25℃、30℃或35℃),冷冻干燥机冷阱的温度为-80℃~-50℃(例如-80℃、-75℃、-70℃、65℃、-60℃、-55℃或-50℃),冷冻干燥的压强为1~30Pa进行冷冻干燥24~96h;在一些具体的实施例中,所述冷冻干燥为先在温度为-48℃的冰箱中冷冻24h,然后置于冷冻干燥机中,控制冷冻干燥的压强为1~10Pa,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥的时间为48h。

根据一些优选的实施方式,在步骤(3)中,所述原子层沉积包括如下子步骤:

S1、将改性石墨烯气凝胶放置在原子层沉积设备腔体中,使三甲基铝以脉冲的方式进入原子层沉积设备腔体中并化学吸附在改性石墨烯气凝胶表面,用氮气将多余的三甲基铝吹扫出原子层沉积设备腔体;

S2、使超纯水以脉冲的方式进入原子层沉积设备腔体中并与步骤S1中化学吸附在改性石墨烯气凝胶表面的三甲基铝发生沉积反应,用氮气将多余的超纯水及发生沉积反应后产生的副产物吹扫出原子层沉积设备腔体;

S3、依次重复步骤S1和步骤S2多次,直至在改性石墨烯气凝胶表面上所形成的氧化铝薄层的厚度达到预设厚度(预设厚度例如为5~30nm),得到表面沉积有氧化铝薄层的改性石墨烯气凝胶;优选的是,所述氧化铝薄层的平均厚度为5~30nm更优选为25nm。

根据一些优选的实施方式,所述三甲基铝的脉冲时间为0.04~0.12s(例如0.04、0.06、0.08、0.1或0.12s)优选为0.08s,所述超纯水的脉冲时间为0.04~0.12s(例如0.04、0.06、0.08、0.1或0.12s)优选为0.08s;优选的是,在步骤S1和步骤S2中,用氮气进行吹扫的时间为2~60s(例如2、5、8、10、15、20、25、30、35、40、45、50、55或60s)优选为15s,进行沉积反应的温度为80~250℃(例如80℃、100℃、150℃、180℃、200℃或250℃)优选为200℃,和/或依次重复步骤S1和步骤S2的次数为50~300次(例如50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290或300次)优选为250次。

根据一些优选的实施方式,在步骤(3)中:所述热退火处理的温度为1000~1300℃(例如1000℃、1050℃、1100℃、1150℃、1200℃、1250℃或1300℃),所述热退火处理的时间为0.5~8h(例如0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5或8h),优选的是,所述热退火处理的温度为1200℃,所述热退火处理的时间为2h;在本发明中,优选为所述热退火处理的温度为1000~1300℃,所述热退火处理的时间为0.5~8h,若热退火处理时间过短或者温度过低,起不到很好的退火作用;而若热退火处理时间过长或者温度过高,则可能会对材料的结构发生一定的破坏;升温至所述热退火处理的温度的升温速率为1~10℃/min,优选为8℃/min;和/或所述惰性气氛为氩气气氛,优选的是,在动态的惰性气氛中进行热退火,氩气的进气速率为2~40mL/min(例如2、5、8、10、15、20、25、30、35或40mL/min)优选为20mL/min。

根据一些优选的实施方式,在步骤(4)中:所述PDMS溶液由硅橡胶单体、固化剂和正己烷混合而成,优选的是,所述硅橡胶单体与固化剂的质量比为(5~20):1更优选为10:1,所述PDMS溶液中含有硅橡胶单体的质量分数为0.05%~3%(例如0.05%、0.5%、0.8%、1%、1.2%、1.5%、1.8%、2%、2.2%、2.5%、2.8%或3%)更优选为1.2%;在本发明中,优选的是,所述PDMS溶液中含有硅橡胶单体的质量分数为0.05%~3%,若PDMS溶液中含有硅橡胶单体的质量分数过低,则不利于在氧化铝/石墨烯气凝胶表面形成均匀PDMS薄层,而若PDMS溶液中含有硅橡胶单体的质量分数过高,则会导致PDMS层的厚度过高,在高温考核时,转变成陶瓷化的二氧化硅层较多,将影响材料高温有氧条件下的弹性;在本发明中,具体地,所述PDMS溶液例如由道康宁184硅橡胶和正己烷配制而成,道康宁184硅橡胶采用市面上可以直接购买的产品即可,所述道康宁184硅橡胶由184硅橡胶的基本组分(硅橡胶单体)和固化剂组成,在使用时,所述基本组分和所述固化剂的质量比为(5~20):1优选为10:1,即在本发明中的具体实施例中,所述PDMS溶液由184硅橡胶单体、184硅橡胶固化剂和正己烷混合而成;所述氧化铝/石墨烯气凝胶在PDMS溶液中浸泡的时间为0.5~4h(例如0.5、1、1.5、2、2.5、3、3.5或4h)优选为2h;本发明对PDMS溶液的用量不做具体的限定,使得氧化铝/石墨烯气凝胶能够完全浸泡在PDMS溶液中即可;所述固化的温度为80~180℃(例如80℃、100℃、120℃、150℃或180℃),所述固化的时间为8~36h(例如8、12、16、20、24、30或36h),优选的是,所述固化的温度为150℃,所述固化的时间为18h;和/或所述真空热处理的真空度为0.1~100Pa,所述真空热处理的温度为30~120℃,所述真空热处理的时间为6~48h,优选的,所述真空热处理的真空度为1Pa,所述真空热处理的温度为80℃,所述真空热处理的时间为24h。

根据一些优选的实施方式,所述抗氧化弹性石墨烯气凝胶表面依次覆盖有氧化铝薄层和聚二甲基硅氧烷薄层;所述氧化铝薄层的厚度(平均厚度)为5~30nm,优选为25nm;所述聚二甲基硅氧烷薄层的厚度(平均厚度)为1~10nm,优选为3nm,在本发明中,所述氧化铝薄层的厚度以及聚二甲基硅氧烷薄层的平均厚度均在纳米级,分别优选为5~30nm和1~10nm,因此也可以分别记作氧化铝纳米薄层和聚二甲基硅氧烷纳米薄层;和/或所述抗氧化弹性石墨烯气凝胶表面覆盖的氧化铝薄层和聚二甲基硅氧烷薄层的总厚度为6~40nm,优选为28nm。在本发明中,优选为所述氧化铝薄层的平均厚度为5~30nm,本发明发现,若所述氧化铝薄层的厚度太薄,则不能更有效地耐高温,若所述氧化铝薄层的厚度太厚,也会在一定程度上不利于最终制得的石墨烯气凝胶材料的弹性等;在本发明中,优选为所述聚二甲基硅氧烷薄层的平均厚度为1~10nm,本发明发现,若聚二甲基硅氧烷薄层的厚度太薄,在高温有氧环境下无法通过裂解提供足够的可流动二氧化硅相用于填补气凝胶表面存在的缺陷,因而无法有效地起到阻挡氧在缺陷处扩散的效果;而若聚二甲基硅氧烷薄层的厚度太厚,高温下裂解产生的二氧化硅涂层的量过大,则会对材料的弹性造成影响。

本发明在第二方面提供了本发明在第一方面所述的制备方法制得的抗氧化弹性石墨烯气凝胶材料。

根据一些优选的实施方式,所述抗氧化弹性石墨烯气凝胶具有如下一个或者多个性质:

所述抗氧化弹性石墨烯气凝胶不仅在室温下具有超弹性特性,而且在高温有氧环境下仍能维持高弹性;

所述抗氧化弹性石墨烯气凝胶材料在室温下的最大压缩形变不小于90%,回弹率为100%,即所述抗氧化弹性石墨烯气凝胶材料具有优异的室温弹性,最大压缩形变为90%以上,回弹率为100%,抗氧化陶瓷涂层的引入并未对原始石墨烯气凝胶材料弹性造成任何不利影响;

所述抗氧化弹性石墨烯气凝胶材料在1300℃高温有氧环境下考核30min后,质量损失率小于15%;

所述抗氧化弹性石墨烯气凝胶材料在1300℃高温有氧环境下考核30min后,最大压缩形变不小于75%,回弹率为100%,即所述抗氧化弹性石墨烯气凝胶材料具有优异的高温抗氧化性能,在1300℃高温有氧环境下考核30min后,一方面失重少,质量损失率低于15%,另一方面弹性得到保持,最大压缩形变保持在75%以上,回弹率为100%,抗氧化涂层的引入极大改善了石墨烯气凝胶弹性材料在极端环境下的抗氧化特性。

下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

实施例1

①称取0.0428g的3,4,9,10-芘四羧酸溶于1L无水乙醇中,得到稠环芳香化合物溶液,将弹性石墨烯气凝胶浸泡在稠环芳香化合物溶液中12h进行界面改性,取出得到石墨烯湿凝胶。

②将上述石墨烯湿凝胶在1L浓度为1mol/L氢氧化钠水溶液中浸泡4h,取出转移到1L超纯水中浸泡4h,依次重复在氢氧化钠水溶液中浸泡和在超纯水中浸泡的步骤3次,得到水活化后的石墨烯湿凝胶;将经水活化后的石墨烯湿凝胶放置在温度为-48℃的冰箱中冷冻24h,然后置于冷冻干燥机中,冷冻干燥机内压强控制在10Pa以下,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥48h后,取出得到改性石墨烯气凝胶。

③将上述改性石墨烯气凝胶放置入ALD设备腔体中,将三甲基铝利用氮气作为载气以0.08s脉冲的方式进入ALD设备腔体中并化学吸附在改性石墨烯气凝胶表面,用氮气将多余的三甲基铝吹扫出ALD设备腔体,吹扫时间为15s;接着将超纯水以0.08s脉冲的方式进入ALD设备腔体中,并与上一次化学吸附在改性石墨烯气凝胶表面的三甲基铝在200℃发生沉积反应,待反应完全后再用氮气将多余的超纯水及沉积反应副产物吹扫出ALD设备腔体,吹扫时间为15s,此即为完成了一次ALD循环。重复上述ALD循环250次,得到表面沉积有氧化铝薄层的改性石墨烯气凝胶,氧化铝薄层的平均厚度为25nm。将表面沉积有氧化铝薄层的改性石墨烯气凝胶装入刚玉坩埚中,接着转移到气氛炉中,在Ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1200℃,升温速率为8℃/min,氩气进气速率20mL/min,并在1200℃下高温热退火2h,之后自然降到室温,取出得到氧化铝/石墨烯气凝胶。

④称取12g道康宁184硅橡胶单体、1.2g道康宁184硅橡胶固化剂和986.8g正己烷配制成PDMS溶液,将上述氧化铝/石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到抗氧化弹性石墨烯气凝胶,其中聚二甲基硅氧烷薄层的平均厚度为3nm。

本实施例中的弹性石墨烯气凝胶的制备方法如下

S1、往烧杯中加入15mL单层氧化石墨烯水溶液(含有氧化石墨烯的质量分数为1%),再依次加入0.6g抗坏血酸钠、0.15g表面活性剂苯乙烯马来酸酐树脂(SMA树脂),以1600rpm的搅拌速度搅拌5min搅拌均匀,得到氧化石墨烯前驱体泡沫。

S2、将上述氧化石墨烯前驱体泡沫倾倒入金属反应釜的聚四氟乙烯内胆中,将反应釜拧紧,并将反应釜放入到温度为70℃的鼓风烘箱中反应12h。

S3、待反应12h后,将金属反应釜从70℃烘箱中取出来,冷却至室温,从内胆中取出石墨烯湿凝胶,并将石墨烯湿凝胶放置在温度为-48℃的冰箱中冷冻24h,然后置于冷冻干燥机中,冷冻干燥机内压强控制在10Pa以下,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥48h后,得到石墨烯气凝胶。

S4、将以上石墨烯气凝胶装入刚玉坩埚中,接着转移到马弗炉中,在空气气氛中250℃下进行热退火3h,之后自然降到室温,取出样品,即得到弹性石墨烯气凝胶。

实施例2

实施例2与实施例1基本相同,不同之处在于:

在步骤①中,称取0.0086g的3,4,9,10-芘四羧酸溶于1L无水乙醇中,得到稠环芳香化合物溶液,将弹性石墨烯气凝胶浸泡在稠环芳香化合物溶液中3h进行界面改性,取出得到石墨烯湿凝胶。

实施例3

实施例3与实施例1基本相同,不同之处在于:

在步骤①中,称取0.1284g的3,4,9,10-芘四羧酸溶于1L无水乙醇中,得到稠环芳香化合物溶液,将弹性石墨烯气凝胶浸泡在稠环芳香化合物溶液中30h进行界面改性,取出得到石墨烯湿凝胶。

实施例4

实施例4与实施例1基本相同,不同之处在于:

在步骤④中,称取0.4g道康宁184硅橡胶单体、0.04g道康宁184硅橡胶固化剂和999.56g正己烷配制成PDMS溶液,将上述氧化铝/石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到抗氧化弹性石墨烯气凝胶。

实施例5

实施例5与实施例1基本相同,不同之处在于:

在步骤④中,称取36g道康宁184硅橡胶单体、3.6g道康宁184硅橡胶固化剂和960.4g正己烷配制成PDMS溶液,将上述氧化铝/石墨烯气凝胶浸泡在PDMS溶液5h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到抗氧化弹性石墨烯气凝胶。

对比例1

对比例1与实施例1基本相同,不同之处在于:

本对比例不包括步骤④,即得到一种抗氧化弹性石墨烯气凝胶。

对比例2

①与实施例1的步骤①相同,且采用的弹性石墨烯气凝胶通过与实施例1中步骤S1至步骤S4相同的方法得到。

②与实施例1的步骤②相同。

③称取12g道康宁184硅橡胶单体、1.2g道康宁184硅橡胶固化剂和986.8g正己烷配制成PDMS溶液,将步骤②得到的改性石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到改性弹性石墨烯气凝胶。

对比例3

对比例3与实施例1基本相同,不同之处在于:

在步骤②中,直接将步骤①得到的石墨烯湿凝胶放置在温度为-48℃的冰箱中冷冻24h,然后置于冷冻干燥机中,冷冻干燥机内压强控制在10Pa以下,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥48h后,取出得到改性石墨烯气凝胶;用该改性石墨烯气凝胶进行后续实验。

对比例4

①将弹性石墨烯气凝胶放置入ALD设备腔体中,将三甲基铝利用氮气作为载气以0.08s脉冲的方式进入ALD设备腔体中并化学吸附在弹性石墨烯气凝胶表面,用氮气将多余的三甲基铝吹扫出ALD设备腔体,吹扫时间为15s;接着将超纯水以0.08s脉冲的方式进入ALD设备腔体中,并与上一次化学吸附在弹性石墨烯气凝胶表面的三甲基铝在200℃发生沉积反应,待反应完全后再用氮气将多余的超纯水及沉积反应副产物吹扫出ALD设备腔体,吹扫时间为15s,此即为完成了一次ALD循环。重复上述ALD循环250次,得到表面沉积有氧化铝薄层的弹性石墨烯气凝胶。将表面沉积有氧化铝薄层的弹性石墨烯气凝胶装入刚玉坩埚中,接着转移到气氛炉中,在Ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1200℃,升温速率为8℃/min,氩气进气速率20mL/min,并在1200℃下高温热退火2h,之后自然降到室温,取出得到氧化铝/石墨烯气凝胶;本对比例采用的弹性石墨烯气凝胶通过与实施例1中步骤S1至步骤S4相同的方法得到。

②称取12g道康宁184硅橡胶单体、1.2g道康宁184硅橡胶固化剂和986.8g正己烷配制成PDMS溶液,将上述氧化铝/石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到改性弹性石墨烯气凝胶。

对比例5

对比例5与实施例1基本相同,不同之处在于:

③将上述改性石墨烯气凝胶放置入ALD设备腔体中,将三甲基铝利用氮气作为载气以0.08s脉冲的方式进入ALD设备腔体中并化学吸附在改性石墨烯气凝胶表面,用氮气将多余的三甲基铝吹扫出ALD设备腔体,吹扫时间为15s;接着将超纯水以0.08s脉冲的方式进入ALD设备腔体中,并与上一次化学吸附在改性石墨烯气凝胶表面的三甲基铝在200℃发生沉积反应,待反应完全后再用氮气将多余的超纯水及沉积反应副产物吹扫出ALD设备腔体,吹扫时间为15s,此即为完成了一次ALD循环。重复上述ALD循环250次,得到表面沉积有氧化铝薄层的改性石墨烯气凝胶。

④称取12g道康宁184硅橡胶单体、1.2g道康宁184硅橡胶固化剂和986.8g正己烷配制成PDMS溶液,将上述步骤③得到的表面沉积有氧化铝薄层的改性石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,将固化得到的气凝胶放置入热真空设备中,控制真空度为1Pa,温度为80℃,待24h后取出,得到改性弹性石墨烯气凝胶。

对比例6

对比例6与实施例1基本相同,不同之处在于:

④称取12g道康宁184硅橡胶单体、1.2g道康宁184硅橡胶固化剂和986.8g正己烷配制成PDMS溶液,将上述氧化铝/石墨烯气凝胶浸泡在PDMS溶液2h,取出置于通风橱中直至所有的正己烷挥发干净,并置于温度为150℃的烘箱中进行固化反应18h,即得到改性弹性石墨烯气凝胶。

对比例7

本对比例采用与实施例1中步骤S1至步骤S4相同的方法得到一种弹性石墨烯气凝胶。

本发明对实施例1~5以及对比例1~7最终制得的材料的性能进行了测试,测试结果如表1所示;在表1中,1300℃高温有氧环境考核30min,指的是在不高于30kPa的低气压空气气氛1300℃高温考核试验装置中考核30min;在本发明中,以75%压缩形变为例,指的是石墨烯气凝胶材料在厚度方向上的压缩量占石墨烯气凝胶材料初始厚度的75%。

表1:实施例1~5以及对比例1~7最终制得的材料的性能指标。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种3D打印石墨烯复合气凝胶的制备方法及复合气凝胶

- 室温自组装制备高弹性和大尺寸石墨烯气凝胶的方法

- 电磁屏蔽用弹性可控石墨烯气凝胶及其制备方法

- 一种聚乙烯亚胺改性石墨烯气凝胶的制备方法

- 一种纤维素-氧化石墨烯复合气凝胶的制备方法

- 一种石墨烯气凝胶及其制备方法与应用、石墨烯气凝胶上食源性致病微生物的洗脱方法

- 一种氧化石墨烯气凝胶、还原氧化石墨烯气凝胶及其制备方法和应用