一种显示电路板及其制造方法、LED显示屏

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及LED显示屏技术领域,尤其涉及一种显示电路板及其制造方法、LED显示屏。

背景技术

随着LED显示屏技术的发展,微间距LED(miniLED)显示屏因其间距小、显示画面清晰、低功耗等优点,逐渐占据了LED显示屏技术行业的重要位置。LED显示屏多是由多个显示模组拼接而成,每个显示模组包括PCB板以及固定在PCB板上的至少一个灯板构成,灯板上设有多个全彩RGB(红黄蓝三原色)的LED灯,每个灯板均设有一个外置的恒流驱动电路板,该恒流驱动电路板与每个显示模组之间通过传输电缆与HUB板接实现接收和传输控制信号,以控制和驱动各显示单元进行显示。

现有技术的显示模组的LED显示屏收灯板结构限制,结构笨重且像素低,不能满足人们对LED显示屏提出的轻薄化以及高像素的需求。

发明内容

(一)要解决的技术问题

鉴于现有技术的上述缺点、不足,本发明提供一种显示电路板及其制造方法、LED显示屏屏,其解决了现有技术微间距LED显示屏受灯板结构限制导结构笨重且像素低的问题。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

第一方面,本发明实施例提供一种显示电路板,适用于miniLED显示屏,所述电路板包括玻璃基板以及设于所述玻璃基板上的多个电子元件;

所述玻璃基板正面及反面均设有电路层,所述正面或反面的电路层至少有一个采用多层电路层,其中,所述多层电路层的各电路层之间均设有绝缘层,所述绝缘层设有开窗,以实现电路层之间的电连接以及电路层与电子元器件之间的电连接;

所述电子元件包括设于所述玻璃基板正面的倒装裸晶LED发光芯片及裸晶恒流驱动芯片,其中,每个裸晶恒流驱动芯片驱动至少一个倒装裸晶LED发光芯片。

可选的,所述玻璃基板上还设有多个导电孔,所述电子元件还包括控制元件;

所述控制元件设于所述玻璃基板的背面;

所述玻璃基板的正面和背面的电路层之间和/或电路层与电子元件之间通过所述导电孔电连接。

可选的,所述电路层也设有开窗,所述电路层的开窗与所述绝缘层的开窗构成跨层开窗,所述电子元器件的引脚通过所述跨层开窗实现与不同电路层的电连接。

可选的,所述各电路层之间采用压合的方式实现电连接。

可选的,所述玻璃基板为覆铜玻璃基板或TFT玻璃基板,所述电路层为覆铜电路层或ITO镀膜电路层。

可选的,所述裸晶恒流驱动芯片与所述倒装裸晶LED发光芯片之间采用动态驱动方式。

可选的,所述裸晶恒流驱动芯片采用“行列合一”芯片。

第二方面,本发明实施例提供一种LED显示屏,所述LED显示屏包括至少两个如前所述的LED显示单元,相邻的两个LED显示单元的玻璃基板之间通过控制元件采用级联的方式进行连接。

优选的,所述LED显示屏还设有供电电路,用于对各LED显示单元进行供电。

第三方面,本发明实施例提供一种显示电路板的制造方法,所述显示电路板适用于LED显示屏,所述方法包括:

步骤A、在玻璃基板上设置导电孔,所述导电孔内设有导电材料;

步骤B、在玻璃基板上从玻璃基板表面开始顺序交替设置电路层和绝缘层,从而在玻璃基板上设置多个电路层且每个电路层之间通过绝缘层隔开;

其中,设置电路层的步骤包括:

C1、在玻璃基板表面或绝缘层上铺设待蚀刻层,对所述待蚀刻层进行蚀刻和开窗,形成电路层,所述待蚀刻层为ITO镀膜或铜箔膜;

C2、利用已完成的电路层和绝缘层的开窗将当前正在处理的电路层与所述导电孔和/或已完成的电路层电连接;

设置绝缘层的步骤包括:

D1、在电路层上铺设绝缘层,并在所述绝缘层上开窗。

(三)有益效果

本发明的有益效果是:

1、采用了未封装的倒装裸晶LED发光芯片和裸晶恒流驱动芯片,并且一个裸晶恒流驱动芯片驱动多个倒装裸晶LED发光芯片,有效的减小了LED显示单元的像素点间距,并能够有效解决电流压降和信号衰减的问题,提高了显示图像信号的稳定性;

2、控制元件与裸晶恒流驱动芯片之间无需传输电缆连接,当多个LED显示单元组装成LED显示屏时,只需将玻璃基板背面的控制元件进行级联即可,实现了产品构造工艺集成简单性,并有利于实现多个LED显示单元之间的无缝拼接,并且有效的减小了LED显示单元的厚度和重量;

3、玻璃基板的正面和背面均设置镀膜电路,并将倒装裸晶LED发光芯片和裸晶恒流驱动芯片同时设置在玻璃基板的正面与镀膜电路电连接,并且将控制元件设置在玻璃基板的背面,这样玻璃基板只需要钻少量的孔连接正面及背面的镀膜电路即可,有效减少了在玻璃基板上进行钻孔的数量;

4、采用ITO镀膜电路或覆铜电路,电路精度高,更适合微间距(特别是像素点间距在0.9mm以下的)LED显示屏的生产工艺;

5、采用动态(PWM)驱动方式,完全匹配倒装裸晶LED发光芯片的电流特性,在现有发光芯片的基础上进行改进,完全符合装裸晶LED发光芯片对电流饱和度的要求;

6、像素点间距较小,更容易实现巨量转移技术。

附图说明

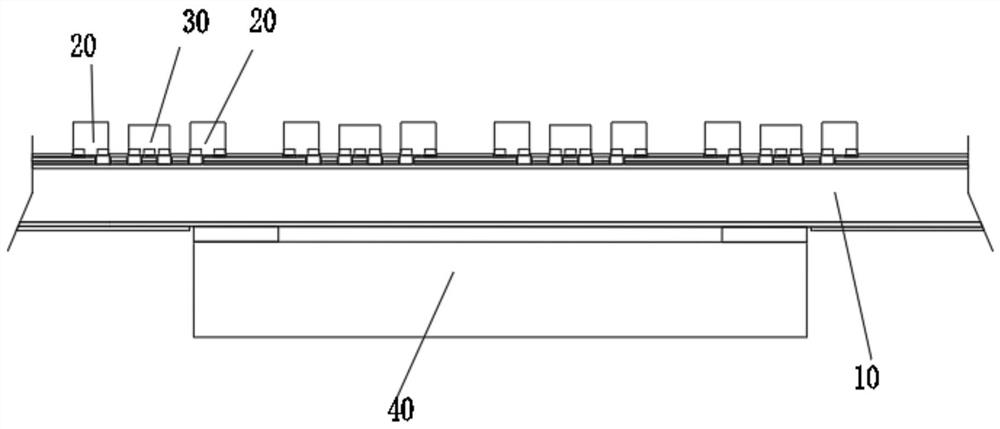

图1为本发明实施例1提供的一种显示电路板的结构示意图;

图2为显示电路板多层的电路层之间以及多层电路层与电子元件之间的电连接示意图;

图3为电路层布线示意图;

图4为一个裸晶恒流驱动芯片驱动多个倒装裸晶LED发光芯片的电路原理图;

图5为多个裸晶恒流驱动芯片驱动之间的连接示意图;

图6为本发明实施例二提供的一种LED显示屏的模块结构示意图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。其中,本文所提及的“上”、“下”、“左”、“右”......等方位名词以图1的定向为参照。

本发明提出的一种显示电路板包括玻璃基板以及设于所述玻璃基板上的多个电子元件;

所述玻璃基板的正面及反面均设有电路层,所述正面或反面的电路层至少有一个采用多层电路层,其中,所述多层电路层的各电路层之间均设有绝缘层,所述绝缘层设有开窗,以实现电路层之间的电连接以及电路层与电子元器件之间的电连接;

所述电子元件包括设于所述玻璃基板正面的倒装裸晶LED发光芯片及裸晶恒流驱动芯片,其中,每个裸晶恒流驱动芯片驱动至少一个倒装裸晶LED发光芯片。

实际应用中,玻璃基板可以为覆铜玻璃基板或TFT玻璃基板,电路层可以是覆铜电路层或ITO镀膜电路层。

本发明的LED显示单元采用了未封装的倒装裸晶LED发光芯片和裸晶恒流驱动芯片,并且一个裸晶恒流驱动芯片驱动多个倒装裸晶LED发光芯片,有效的减小了LED显示单元的像素点间距;并且控制元件与裸晶恒流驱动芯片之间无需传输电缆连接,有效的减小了LED显示单元的厚度和重量。

为了更好的理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

具体实施例描述部分。

实施例1:

本发明实施例一提供了一种显示电路板。请参阅图1至图3,该显示电路板包括玻璃基板10、多个倒装裸晶LED发光芯片20、多个裸晶恒流驱动芯片30及控制元件40。

该玻璃基板10可以采用厚度为0.3mm至2.0mm的TFT玻璃基板,其正面依次设有第一电路层111、中间绝缘层112、第二电路层113和第一表面绝缘层114。玻璃基板10背面设有第三电路层121和第二表面绝缘层122。

实际应用中,绝缘层的厚度约为0.1um-10um,电路层的厚度约为1um-35um。

该玻璃基板10上还设有多个导电孔(如第一导电孔131、第二导电孔132和第三导电孔133),该玻璃基板10正面和背面的电路层之间或者电子元件与电路层之间通过导电孔电连接。

实际应用中,可以在导电孔内灌导电材料或导电镀层,实现玻璃基板10正面及背面的电路层之间的电连接。

该第一电路层111、中间绝缘层112、第二电路层113和第一表面绝缘层114均设有开窗,使第一电路层111和第二电路层113之间可以形成跨层开窗。

如图2所示,第一表面绝缘层114的开窗未与第二电路层113的开窗重合时,露出第二电路层的焊盘1131,第一表面绝缘层114和第二电路层113的开窗重合时露出第一电路层111上的焊盘1111,此时倒装裸晶LED发光芯片20的引脚21焊接在第一电路层的焊盘1111上,引脚22焊接在第二电路层的焊盘1131上,实现跨层焊接。同样的,通过各电路层和绝缘层的开窗,玻璃基板10的导电孔也可以实现不同电路层之间以及电子元件与电路层之间的电连接,如第一导电孔131电连接第一电路层111和第三电路层121,第二导电孔132电连接第二电路层113和第三电路层121,第三导电孔133电连接第一电路层111和设于玻璃基板10背面的电子元件123。

实际应用中,若玻璃基板背面也设有多层电路层,则个电路层之间也应设有绝缘层,电路层和绝缘层之间也可通过开窗的方式实现跨层开窗。

实际应用中,该导电孔可以电连接玻璃基板10的正面和背面的任一层电路层。

实际应用中,第一电路层111和第二电路层113为RGB驱动电路,用于驱动倒装裸晶LED发光芯片20发光;背面第三电路层121包括控制电路及供电电路,其中控制电路与控制元件40及RGB驱动电路连接,供电电路用于向控制元件40及倒装裸晶LED发光芯片20、裸晶恒流驱动芯片30供电。

实际应用中,电路层之间以及电路层与电子元件之间可以采用压合的方式实现电连接,如图3所示,图中圆点位置即为该层电路层的一个压合点。

倒装裸晶LED发光芯片20及裸晶恒流驱动芯片30设置在该玻璃基板10的正面,并与第一电路层111和/或第二电路层113电连接。

控制元件40设于玻璃基板110的背面并与背面的供电电路及控制电路电连接。

该控制元件40可以接收控制电路发送的信号,将该信号进行处理后发送给本显示电路板的裸晶恒流驱动芯片30,以及与之相邻下一个显示电路板的控制元件。

实际应用中,该控制元件40可以采用信号控制芯片或者信号控制电路。

实际应用中,一个裸晶恒流驱动芯片30可以驱动至少1个倒装裸晶LED发光芯片20。裸晶恒流驱动芯片30可以采用“行列合一”架构芯片。倒装裸晶LED发光芯片20可以采用共阳极方案接入所述RGB电路或者采用共阴极方案接入所述RGB驱动电路。

每个倒装裸晶LED发光芯20片均包括红色晶片R、绿色晶片G和蓝色晶片B,每个倒装裸晶LED发光芯片构成一个像素点。

玻璃基板上的倒装裸晶LED发光芯片20及裸晶恒流驱动芯片30排列成矩阵,各像素点之间的点间距可以达到0.2mm至2.0mm。

实际应用中,裸晶恒流驱动芯片30的输出脚到倒装裸晶LED发光芯片20之间可以采用动态驱动方式。

多个裸晶恒流驱动芯片20之间可采用级联的方式进行连接,请继续参阅图4和图5,为显示电路板中每个裸晶恒流驱动芯片分别驱动多个倒装裸晶LED发光芯片的电路原理图。

如图4所示,每个裸晶恒流驱动芯片30驱动多个倒装裸晶LED发光芯片20。每个裸晶恒流驱动芯片均设有多组LED控制输出引脚、一对数据输入\输出引脚SDI\SDO、一对时钟信号输入\输出引脚CLKI\CLKO以及四个信号输出引脚H1\H2\H3\H4。LED控制输出引脚包括引脚R、引脚G和引脚B,分别与倒装裸晶LED发光芯片的红色晶片、绿色晶片和蓝色晶片连接,同时四个信号输出引脚H1\H2\H3\H4也与倒装裸晶LED发光芯片20连接,用于获取对红色晶片、绿色晶片和蓝色晶片的控制信号。

多个裸晶恒流驱动芯片的连接如图5所示,第一个裸晶恒流驱动芯片的数据输入引脚SDI用于接收控制元件提供的数据信号,时钟信号输入引脚CLKI用于接收控制元件提供的时钟信号。第一个晶裸晶恒流驱动芯片之后的每一个裸晶恒流驱动芯片的数据输入引脚SDI及时钟信号输入引脚CLKI分别与上一个裸晶恒流驱动芯片的数据输出引脚SDO及时钟信号输出引脚CLKO连接,数据输出引脚SDO及时钟信号输出引脚CLKO分别与下一个裸晶恒流驱动芯片30的数据输入引脚SDI及时钟信号输如引脚CLKI连接,实现多个裸晶恒流驱动芯片之间的级联。

在前述实施例的基础上,本发明实施例二提供了一种LED显示屏,请参阅图6,该LED显示屏包括控制电路510、至少两个显示电路板520以及供电电路530。

该显示电路板520采用如实施例一所述的显示电路板,此处不在赘述。

各显示电路板520之间的玻璃基板的端面拼接在一起,可实现无缝拼接。

控制电路510用于控制各显示电路板520,其与第一个显示电路板520的控制元件通信连接。

相邻的显示电路板的控制元件之间采用级联的方式进行信号的传递,有利于无缝拼接的实现。

供电电路530,用于为各显示电路板520供电。

实际应用中,控制电路与第一个显示电路板的控制元件之间,以及相邻的显示电路板的控制元件之间也可以通过无线信号进行信号的传递。

本发明实施例三提供了一种显示电路板的制造方法,该方法包括如下步骤:

步骤A、在玻璃基板上设置导电孔,所述导电孔内设有导电材料;

步骤B、在玻璃基板上从玻璃基板表面开始顺序交替设置电路层和绝缘层,从而在玻璃基板上设置多个电路层且每个电路层之间通过绝缘层隔开;

其中,设置电路层的步骤包括:

C1、在玻璃基板表面或绝缘层上铺设待蚀刻层,对所述待蚀刻层进行蚀刻和开窗,形成电路层,所述待蚀刻层为ITO镀膜或铜箔膜;

C2、利用已完成的电路层和绝缘层的开窗将当前正在处理的电路层与所述导电孔和/或已完成的电路层电连接;

设置绝缘层的步骤包括:

D1、在电路层上铺设绝缘层,并在所述绝缘层上开窗。

实际应用中,导电孔可以采用就近打孔的方式(例如可以将供电电路向裸晶恒流驱动芯片供电的电连接点设置在裸晶恒流驱动芯片的VCC的引脚旁)以减少供电线与信号线之间的距离。

实际应用中,可以利用磁控溅射、喷涂法、真空蒸发、化学气相淀积、以及反映离子注入等方法,在玻璃基板上镀上一层ITO膜。

实际应用中,可以在每个电路层和绝缘层上都设置开窗,实现不同电路层之间或者电器元件与不同电路层之间的跨层电连接。

实际应用中,各电路层可通过压合的方法实现电连接。

实际应用中,步骤B之后,该方法还包括如下步骤:

将电器元件焊接在对应的电路层上。

本发明实施例的LED显示单元及LED显示屏,具有以下优点:

1、采用了未封装的倒装裸晶LED发光芯片和裸晶恒流驱动芯片,并且一个裸晶恒流驱动芯片驱动多个倒装裸晶LED发光芯片,有效的减小了发光点像素之间的点间距;

2、玻璃基板的正面和背面均设置镀膜电路,并将倒装裸晶LED发光芯片和裸晶恒流驱动芯片同时设置在玻璃基板的正面与镀膜电路电连接,并且将控制元件设置在玻璃基板的背面,这样玻璃基板只需要钻少量的孔连接正面及背面的镀膜电路即可,有效减少了在玻璃基板上进行钻孔的数量;

3、控制元件与裸晶恒流驱动芯片之间无需传输电缆连接,当多个LED显示单元组装成LED显示屏时,只需将玻璃基板背面的控制元件进行级联即可,实现了多个LED显示单元之间的无缝拼接。

4、采用ITO镀膜电路,电路精度高,更适合微间距LED显示屏的生产工艺;

5、在多个驱动芯片分别驱动多个倒装裸晶LED发光芯片,有效的解决了电流压降和信号衰减的问题;

6、采用静态(AM)驱动方式,更符合人眼舒适度,避免了动态扫描(PM)驱动的图像逐行闪烁的问题;

7、像素点间距较小,更容易实现巨量转移技术。

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连;可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”,可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”,可以是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”,可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度低于第二特征。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

- 一种显示电路板及其制造方法、LED显示屏

- OLED显示屏、OLED显示屏的制造方法及显示装置