固体氧化物燃料电池复合电解质层制备方法及固体氧化物燃料电池

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及固体氧化物燃料电池技术领域,尤其是涉及一种固体氧化物燃料电池复合电解质层制备方法及固体氧化物燃料电池。

背景技术

在利用等离子喷涂技术制备SOFC(固体氧化物燃料电池)电解质层的工艺中,低压等离子喷涂方法制备的电解质层致密度、电导率高,但工艺流程复杂,生产成本高。采用大气等离子喷涂电解质层可以避免制备过程中的抽真空流程,加快制备速度,降低成本;但由于工作条件所限,大气等离子喷涂中颗粒温度难以达到以锆基电解质为代表的高熔点电解质的熔点,使得不可避免的电解质层中存在大量裂纹和孔隙。虽然采用浸渍锆的硝酸盐溶液或氧化锆纳米颗粒悬浮液虽然可以降低孔隙率,提升开路电压,但仍然无法消除电解质层中大量的接触电阻。

有鉴于此,特提出发明。

发明内容

本发明的目的之一在于提供一种固体氧化物燃料电池复合电解质制备方法,以缓解了现有锆基电解质通过等离子喷涂制备的电解质层存在大量裂纹和孔隙,通过浸渍锆的硝酸盐溶液或氧化锆纳米颗粒仍无法消除电解质层中大量接触电阻的技术问题。

本发明提供的固体氧化物燃料电池复合电解质层制备方法,采用低熔点电解质层材料和高熔点电解质材料共同制备复合电解质层,其中,所述低熔点电解质材料的熔点低于1000℃,所述高熔点电解质材料的熔点高于2300℃。

进一步的,所述固体氧化物燃料电池复合电解质层制备方法包括如下步骤:

先将支撑体预热至400-1000℃,然后将掺杂有低熔点电解质材料的高熔点电解质材料以近熔融形态喷涂在支撑体上,形成复合电解质层。

进一步的,掺杂有低熔点电解质材料的高熔点电解质材料中,低熔点电解质材料的体积占比为5-15%;

优选地,将所述复合电解质层升温至低熔点电解质材料熔点50℃以上,保温至少2h;

优选地,所述复合电解质层的厚度为30-200μm。

进一步的,所述固体氧化物燃料电池复合电解质层制备方法包括如下步骤:

(a)将高熔点电解质材料以近熔融形态喷涂在支撑体上,形成半致密电解质层;

(b)将低熔点电解质材料导入半致密电解质层的孔隙中,得到复合电解质层。

进一步的,在步骤(b)中,先将低熔点电解质材料溶解于溶剂中得到低熔点电解质材料的悬浮液,然后采用低熔点电解质材料的悬浮液对半致密电解质层进行浸渍,浸渍结束后,去除溶剂,并升温使低熔点电解质材料充分熔化并浸润半致密电解质层的孔隙,得到复合电解质层。

进一步的,浸渍次数为1-10次;

优选地,采用热处理的方式去除溶剂,热处理的温度为100-500℃;

优选地,升温使低熔点电解质材料充分熔化并浸润半致密电解质层孔隙的温度为低熔点电解质材料熔点的50℃以上,时间为至少2h。

进一步的,在步骤(b)中,先将低熔点电解质材料平铺于半致密电解质层上,然后将半致密电解质层加热,使得低熔点电解质材料充分熔化并浸润半致密电解质层的孔隙,得到复合电解质层;

优选地,所述低熔点电解质材料的用量为0.1-2g/cm

进一步的,在步骤(b)中,将半致密电解质层浸入低熔点电解层材料熔池中,低熔点电解材料渗入半致密电解层的孔隙中后,再从低熔点电解质材料熔池中取出,得到复合电解质层。

进一步的,所述低熔点电解质材料包括氧化铋和/或氧化锑;

优选地,所述高熔点电解质材料为锆基电解质;

进一步优选地,所述锆基电解质包括YSZ和/或ScSZ。

本发明的目的之二在于提供一种固体氧化物燃料电池,包括本发明目的之一所提供制备方法制备得到的复合电解质层。

本发明提供的技术方案具有如下有益效果:

本发明提供的固体氧化物燃料电池复合电解质层制备方法通过采用低熔点电解质材料和高熔点电解质材料共同制备复合电解质层,使得制备得到的复合电解质层致密度高、电导率高,稳定性好,能够有效降低电池内阻,提高功率输出。

本发明提供的固体氧化物燃料电池,通过采用本发明提供的制备方法制备得到密度高、电导率高,稳定性好的复合电解质层,能够有效降低电池内阻,提高功率输出。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

图1为实施例1提供的复合电解质的SEM图;

图2为实施例7提供的复合电解质的SEM图;

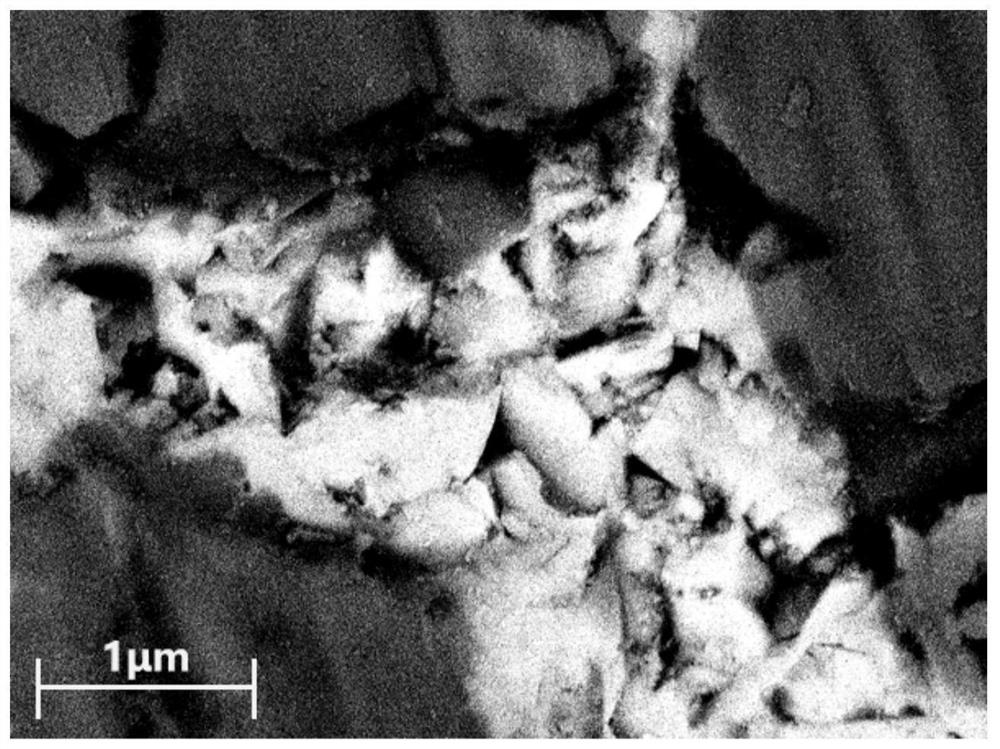

图3为图2所示复合电解质层中,氧化锑填充半致密电解质层界面的放大图;

图4为实施例10提供的复合电解质制备过程中的照片;

图5为采用实施例7提供的复合电解质层制备的全电池的电化学阻抗图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

采用等离子喷涂技术制备SOFC(固体氧化物燃料电池)电解质层由于工作条件所限,高熔点电解质形成的电解质层中存在大量裂纹和孔隙,采用锆基可溶性盐浸渍的方式对高熔点电解质进行浸渍能够部分降低孔隙率,但仍然无法消除电解质层中大量的接触电阻,采用低熔点电解质材料可以通过大气等离子喷涂形成致密涂层,但现有低熔点电解质容易与燃料或阳极Ni金属反应,且低熔点电解质在SOFC工作温度下会软化或熔化。

为了降低高熔点电解质层中的接触电阻,并保持电解层在工作温度下的稳定性,本发明提供了一种固体氧化物燃料电池复合电解质层制备方法,采用低熔点电解质层材料和高熔点电解质材料共同制备复合电解质层,使得制备得到的复合电解质层致密度高、电导率高,稳定性好,能够有效降低电池内阻,提高功率输出。

在本发明中,低熔点电解质材料指的是熔点低于1000℃的电解质材料,包括但不限于氧化铋和/或氧化锑;高熔点电解质材料指的是熔点高于2300℃的电解质材料,优选为锆基电解质,锆基电解质包括但不限于YSZ(氧化钇稳定的氧化锆)和/或ScSZ(氧化钪稳定氧化锆)。

上述“和/或”指的是两者既可以择其一,也可以两者同时存在。

本发明提供的采用低熔点电解质材料和高熔点电解质材料共同制备复合电解质层,能够通过两种途径达到,下面分别进行介绍。

[路径一]

本发明提供的固体氧化物燃料电池复合电解质层制备方法,包括如下步骤:

先将支撑体预热至400-1000℃,然后将掺杂有低熔点电解质材料的高熔点电解质材料以近熔融形态喷涂在支撑体上,形成复合电解质层。

此处所述的“近熔融”状态,指在正式喷涂前通过测温设备,监控飞行粒子在理论终点位置处的温度,并通过调整包括给粉率、电压、电流在内的喷涂参数,使得飞行粒子温度处于该材料熔点以下300℃到其熔点之间。

此处所述的支撑体,指燃料电池阳极或阴极。

典型但非限制性的,支撑体预热的温度如为400℃、500℃、600℃、700℃、800℃、900℃或1000℃,以利于通过喷涂制备得到的复合电解质层与支撑体更加紧密结合。

将掺杂有低熔点电解质材料的高熔点电解质材料以近熔融形态喷涂在支撑体上时,低熔点电解质材料充分熔化并填充在高熔点电解质材料的孔隙中,从而有效提高了复合电解质层的致密度、电导率和稳定性。

在本发明提供的路径一的优选方案中,喷涂制备得到复合电解质层后,需要再升温至低熔点电解质材料熔点50℃以上,保温至少2h,以使得低熔点电解质材料充分熔化并进一步填充在复合电解质层的孔隙中,进一步提高复合电解质层致密度、电导率和稳定性。

上述升温至低熔点电解质材料熔点50℃以上,保温至少2h,包括升温至低熔点电解质材料55℃、60℃、70℃、80℃或100℃以上,保温包括2.5h、3h、3.5h或4h。但是从节约能源的角度出发,将复合电解质层升温至低熔点电解质材料熔点50℃,保温2h即可。

上述掺杂有低熔点电解质材料的高熔点电解质材料中,低熔点电解质材料的体积占比为5-15%,以利于通过掺杂的低熔点电解质材料熔融并填充在高熔点电解质材料形成的半致密电解质层的孔隙中,得到致密度高的复合电解质层。

典型但非限制性的,掺杂有低熔点电解质材料的高熔点电解质材料中,低熔点电解质材料的体积占比如为5%、8%、10%、12%或15%。

上述通过喷涂掺杂有低熔点电解质材料的高熔点电解质材料制备得到的复合电解质层的厚度如为60μm、40μm、50μm、80μm、100μm、120μm、150μm、180μm或200μm。

[路径二]

本发明提供的固体氧化物燃料电池复合电解质层制备方法,包括如下步骤:

(a)将高熔点电解质材料以近熔融形态喷涂在支撑体上,形成锆基半致密电解质层;

(b)将低熔点电解质材料导入半致密电解质层的孔隙中,得到复合电解质层。

上述“近熔融形态”和“支撑体”的定义如前所述,在此不再赘述。

上述路径二提供的固体氧化物燃料电池复合电解质层制备方法先通过等离子喷涂的形式制备高熔点电解质材料的半致密电解质层,再将低熔点电解质材料导入半致密电解质层的孔隙中,形成复合电解质层,不仅能够提高复合电解质层的致密性,而且能够降低由于半致密电解层中的孔隙导致的接触电阻。

上述路径二提供的复合电解质层的可以通过三种方式实现:

第一种方式:将低熔点电解质材料溶解于溶剂中得到低熔点电解质材料的悬浮液,然后采用低熔点电解质材料的悬浮液对半致密电解质层进行浸渍,浸渍结束后,去除溶剂,并升温使低熔点电解质层材料充分熔化并浸润半致密电解质层的孔隙,得到复合电解质层。

在第一种方式的优选方案中,采用热处理的方式去除溶剂,热处理的温度如为100、150、200、250、300、400或500℃,热处理的时间如为0.2、0.5、0.8、1、1.2、1.5、1.8或2h。

在第一种方式的优选方案中,浸渍的次数为1、2、3、4、5、6、7、8、9或10次。

在第一种方式的优选方案中,升温使低熔点电解质材料充分熔化并浸润半致密电解质层孔隙的温度为低熔点电解质材料熔点的50℃以上,时间为至少2h。

上述升温至低熔点电解质材料熔点50℃以上,保温至少2h,包括升温至低熔点电解质材料55℃、60℃、70℃、80℃或100℃以上,保温包括2.5h、3h、3.5h或4h。但是从节约能源的角度出发,将复合电解质层升温至低熔点电解质材料熔点50℃,保温2h即可。

在第一种方式的优选方案中,浸渍是可以通过管内降压以优化浸渍效果。

本路径中第一种实现方式与现有技术中采用锆的可溶性盐的悬浮液浸渍半致密电解质层提高致密度的方法并不相同。

现有技术中采用锆的硝酸盐溶液或氧化锆纳米颗粒悬浮液浸渍以锆基电解质为代表的高熔点电解质制备得到的半致密电解质层,以实现填堵孔隙,但是其存在如下客观缺点:

(1)采用锆的可溶性盐的悬浮液浸渍提升致密度,由于溶液中有效成分(如硝酸锆等)浓度较低,溶剂蒸发后留下的固形物少,因此为了实现足够的致密度,需要多次浸渍(文献记载为20次以上),工艺流程长,导致抵消了等离子喷涂本身制备快速的优点。

(2)采用锆的可溶性盐的悬浮液浸渍提升致密度,其溶剂蒸发后形成的物质为颗粒状,与原有电解质材料之间接触条件差,使得氧离子传导条件不佳,导致浸渍后虽然提升了致密度,但是电解质层的电导率仍然较低。

本发明提供的路径二中第一种实现方式采用低熔点电解质材料的悬浮液对半致密电解质层进行浸渍,其浸渍次数不高于10次,相对于现有技术中采用锆基可溶性盐的悬浮液浸渍的次数大大减少,这是由于低熔点电解质材料在液态条件下,在高熔点电解质材料形成的半致密电解质层表面的接触角极小(如Sb

第二种方式:在步骤(b)中,先将低熔点电解层材料平铺于半致密电解质层上,然后将半致密电解质层加热,使得低熔点电解质材料充分熔化并浸润半致密电解质层的孔隙,得到复合电解质层。

上述第二种方式提供的制备复合电解层的方式主要适用于平面状的半致密电解质层。

在第二种方式的优选方案中,加热使得低熔点电解质材料充分熔化并浸润半致密电解质层的孔隙的温度为低熔点电解质材料熔点的以上30℃~150℃之间,并保温0.5-2h。

在第二种方式的优选方案中,根据半致密电解质层的孔隙率以及粉末状低熔点电解质材料在高温下的挥发性,低熔点电解质材料的用量为0.1-2g/cm

典型但非限制性的,低熔点电解质材料的用量如为0.1g/cm

第三种方式:在步骤(b)中,将半致密电解质层浸入低熔点电解质材料熔池中,低熔点电解材料渗入半致密电解层的孔隙中后,得到复合电解质层。

上述第三种方式提供的制备复合电解层的方式主要适用于管状的半致密电解质层。

在第三种方式的优选方案中,低熔点电解质材料熔池的温度为低熔点电解质熔点以上30-150℃,将半致密电解质层放入熔池的时间为0.5-2h,这个过程中,液态的低熔点电解质材料在表面张力与熔池压力作用下会自动渗入半致密电解质层孔隙中,随后该电解质层提升出熔池,至此,复合电解质层制备完成。

第二种方式和第三种方式制备得到的复合电解质层的表面可能会残留多余的低熔点电解质材料,为去除复合电解质层表面多余的低熔点电解质,以便于进行后续电极制备过程,可以根据低熔点电解质材料的特性,采用以下任一种或同时采用几种方法进行:

(1)在大气环境下,将该复合电解质层在低熔点电解质熔点以上30℃~150℃之间保温2~10小时,使得表面上的液态低熔点电解质材料挥发并留下孔隙中的低熔点电解质材料;

(2)用细砂纸打磨电解质层表面;

(3)用少量稀酸清洗,所述酸包括但不限于稀盐酸、稀硝酸或稀硫酸中的任意一种或几种。

根据本发明的第二个方面,本发明提供了一种固体氧化物燃料电池,包括本发明第一个方面所述制备方法制备得到的复合电解质层。

本发明提供的固体氧化物燃料电池,通过采用本发明提供的制备方法制备得到密度高、电导率高,稳定性好的复合电解质层,能够有效降低电池内阻,提高功率输出。

为了便于本领域技术人员理解,下面结合实施例和对比例对本发明提供的技术方案做进一步的描述。

实施例1

本实施例提供了一种固体氧化物燃料电池复合电解层制备方法,其按照如下步骤进行:

先将支撑体预热至800℃,然后将掺杂有氧化铋的YSZ以近熔融形态喷涂在支撑体上,形成厚度为120μm的复合电解质层;其中,掺杂有氧化铋的YSZ中,氧化铋的体积占比为5%,支撑体为燃料电池阳极。

实施例2

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例1的不同之处在于,将制备得到的复合电解质层升温至氧化铋熔点以上55℃,保温2h,以使得氧化铋充分熔化并进一步填充在复合电解层的孔隙中。

实施例3

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例2的不同之处在于,掺杂有氧化铋的YSZ中,氧化铋的体积占比为15%,其余步骤均与实施例2相同,在此不再赘述。

实施例4

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例2的不同之处在于,掺杂有氧化铋的YSZ中,氧化铋的体积占比为10%,其余步骤均与实施例2相同,在此不再赘述。

实施例5

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例2的不同之处在于,掺杂有氧化铋的YSZ中,氧化铋的体积占比为20%,其余步骤均与实施例2相同,在此不再赘述。

实施例6

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例2的不同之处在于,掺杂有氧化铋的YSZ中,氧化铋的体积占比为3%,其余步骤均与实施例2相同,在此不再赘述。

实施例7

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其按照如下步骤进行:

(1)先将支撑体预热至800℃,然后将YSZ以近熔融形态喷涂在支撑体上,形成厚度为120μm的半致密电解质层;其中,支撑体为燃料电池阳极。

(2)将氧化锑分散于含聚乙二醇的去离子水(聚乙二醇分子量为1000,在去离子中的含量为1wt%)中得到浓度为30wt%的氧化锑的悬浮液,然后采用氧化锑的悬浮液对半致密电解质层进行浸渍,浸渍5次,浸渍结束后,通过100~500℃热处理0.2~2小时将溶剂去除。浸渍全过程结束后,升温至低熔点电解质材料熔点以上50℃保温2小时后,使得复合电解质中的低熔点组分充分熔化并浸润电解质中的孔隙,得到复合电解质层。

实施例8

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例7的区别在于,在步骤(2)中,浸渍的次数为1次,其余步骤均与实施例2相同,在此不再赘述。

实施例9

本实施例提供了一种固体氧化物燃料电池复合电解质层制备方法,其与实施例7的区别在于,在步骤(2)中,浸渍的次数为10次,其余步骤均与实施例2相同,在此不再赘述。

实施例10

本实施例提供了一种平面状固体氧化物燃料电池复合电解质层制备方法,其按照如下步骤进行:

(1)先将支撑体预热至1000℃,然后将YSZ以近熔融形态喷涂在支撑体上,形成厚度为120μm的半致密电解质层;其中,支撑体为燃料电池阳极。

(2)将氧化锑以1g/cm

实施例11

本实施例提供了一种平面状固体氧化物燃料电池复合电解质层制备方法,其与实施例10的不同之处在于,氧化锑的用量为2g/cm

实施例12

本实施例提供了一种平面状固体氧化物燃料电池复合电解质层制备方法,其与实施例10的不同之处在于,氧化锑的用量为0.1g/cm

实施例13

本实施例提供了一种平面状固体氧化物燃料电池复合电解质层制备方法,其与实施例10的不同之处在于,氧化锑的用量为0.05g/cm

实施例14

本实施例提供了一种管状固体氧化物燃料电池复合电解质层制备方法,其按照如下步骤进行:

(1)先将支撑体预热至800℃,然后将YSZ以近熔融形态喷涂在支撑体上,形成厚度为120μm的半致密电解质层;其中,支撑体为燃料电池阳极。

(2)将半致密电解质层浸入氧化铋熔池中,氧化铋熔池的温度为氧化铋熔点温度以上50℃,液态的氧化铋在表面张力与熔池压力作用下会自动渗入半致密电解层孔隙中,浸渍1h后,提升出熔池,得到复合电解质层。

实施例15

本实施例提供了一种管状固体氧化物燃料电池复合电解质层制备方法,其与实施例14的不同之处在于,半致密电解质层在熔池中的浸渍时间为10min。

对比例1

本对比例提供了一种固体氧化物燃料电池复合电解质层制备方法,按照如下步骤进行:

(1)先将支撑体预热至800℃,然后将YSZ以近熔融形态喷涂在支撑体上,形成厚度为120μm的半致密电解质层;其中,支撑体为燃料电池阳极;

(2)将硝酸锆溶解于去离子水中得到饱和硝酸锆悬浮液,然后采用硝酸锆悬浮液对半致密电解质层进行浸渍,浸渍结束后,通过热处理将溶剂去除,反复进行20次,得到复合电解质层。

试验例1

将实施例1、实施例7和实施例10得到的复合电解质进行扫描电镜观测,其结果如图1、图2、图3和图4所示。其中,图1为实施例1提供的复合电解质的SEM图;图2为实施例7提供的复合电解质的SEM图,图3为图2所示复合电解质层中,氧化锑填充半致密电解质层界面的放大图;图4为实施例10提供的复合电解质的照片。

图1中,从左至右依次为金属支撑体、等离子喷涂电极和复合电解质层,其中,复合电解质层中灰白色部分为氧化铋。从图1中可以看出,氧化铋填充在YSZ形成的半致密电解层的孔隙中。

图2中从左至右依次为等离子喷涂电极和复合电解质层,其中,复合电解质层中灰白色部分为氧化锑。从图中可以看到氧化锑渗入YSZ形成的半致密电解质层的孔隙中。

图3为图2所示复合电解质层中,氧化锑填充半致密电解质层界面的放大图,从图3可以看出,氧化锑与YSZ结合良好。

图4为实施例10提供的复合电解质制备过程的照片,白色部分为YSZ形成的半致密电解质层,灰白色部分为氧化锑;从图4中可以看出,氧化锑与半致密电解质层结合良好。

试验例2

分别采用实施例1-15和对比例1提供的复合电解质层制备全电池,全电池的组成如下:

在多孔金属支撑体上采用大气等离子喷涂工艺制备Ni-YSZ阳极功能层,接下来采用实施例1-15和对比例1提供的方法制备复合电解质层,在此基础上,采用大气等离子喷涂工艺制备LSCF(La

在工作温度为750℃下,分别测定采用实施例1-15和对比例1提供的复合电解质层制备全电池的阻抗,结果如表1所示:

表1

图5为采用实施例7提供的复合电解质层制备的全电池的电化学阻抗图,从图5可以看出,该电池的欧姆阻抗约为0.99Ωcm

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 固体氧化物燃料电池复合电解质层制备方法及固体氧化物燃料电池

- 一种固体氧化物燃料电池电解质膜及其制备方法和固体氧化物燃料电池