一种泡沫泵

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及泡沫泵技术领域,尤其涉及一种泡沫泵。

背景技术

现有技术中为了方便洗脸液、洗手液、沐浴露等清洁液的使用,大都采用小型压泵结构,小型压泵结构中使用最多的为泡沫泵,而泡沫泵的原理是通过在液体泵出时实现气液混合形成泡沫。由于随着人们生活水平的不断提高,泡沫泵使用的量越来越大,由此产生的废弃泡沫泵也会越来越多,无疑会造成越来越多的环境污染,对泡沫泵实现回收利用减少污染是首要的问题,同时,现有的泡沫泵在使用时由于采用金属弹簧,一是不环保,二是弹簧一经制成其倔强系数就是恒定不变的,在使用过程中,不管是内置式弹簧不是外置式弹簧,人们在按压泵头的过程中,由于需要克服弹簧的弹力,按压会有吃重感,手感效果不是很理想,倔强系数大的需要用力按压才能够出泡,倔强系数小的按压虽然用力不大但是存在出泡效果不佳等问题,同时存在泡沫持续时间短等各种问题。同时,现有的泡沫泵,气缸一经设定后内部气压变化只能够通过大活塞进行改变,使得气体压缩受到限定,不能够满足在相同气缸体积的情况下实现不同的气体压缩比,导致喷出的泡沫量一定,无法满足不同喷泡量的要求,同时导致在喷泡过程中,气体的压力由于气缸内腔一定而受到限制,使得气液混合过程中发泡效果差,存在出泡效果不佳等问题,同时存在泡沫持续时间短等各种问题。

因此,本申请旨在设计一款所有零件均为全塑结构,可以全部回收利用,环保无污染,同时,采用全塑弹簧,在整个下压按压泵头过程中,按压手感好,可以根据需要施加压力,气缸内部气体能够快速实现压缩,气体与液体充分快速混合发泡,可以实现不同的喷泡量,而且发泡效果好,泡沫持续时间久,密封性能好。

中国专利文献(公告日:2020年4月21日,公告号:CN111038842A)公开了一种全塑泡沫泵,包括按头、网通、螺牙、大活塞、连接杆、阀门、弹性体、副柱、小活塞、活塞座、球体和本体,所述气液导流装置包括设在所述座体顶板上的气液混合腔、位于气液混合腔内且与顶板连接的导流柱和在顶板环绕导流柱设置的若干个气液混合孔,气液混合腔的下端设有气体导流槽;导流柱伸入连接管,导流柱与连接管之间有间隙,气液混合腔的下端与上腔体和下腔体之间的隔板贴合。由于采用这样的结构,气流环绕液体流,再经加压和扩散,无涡流产生,提高了雾化性能,加快流速。

上述技术方案公开了弹性体为螺旋的压力弹簧,压力弹簧由橡胶或塑料材料一次成型制成,线体中空或实心;该技术方案虽然采用的橡胶或塑料弹簧,但是由于其采用的是螺旋式的弹簧,尽管采用了外置式结构,但是其在使用过程中,同样存在因气缸内腔一定,下压过程中气缸内部的气体只有达到一定压力才能够与液体混合,达到一定的发泡效果,使得气体和液体混合发泡效果差,而且喷泡量不能够根据需要改变,等问题。

发明内容

本发明的目的是提供一种泡沫泵,泡沫泵的所有零件均为全塑料结构,可以全部回收利用,环保无污染;同时,通过设计一款封闭式弹簧,弹簧外置于气缸内部,与气缸活塞配合共同对气缸内部气体的压缩,使气缸内部气体压缩比快速改变,使得喷泡过程,无论是在按压初始还是在按压结束过程中都能够保证气体与液体快速混合发泡,发泡效果好,按压手感好,而且可以实现不同的喷泡量,满足不同人群的使用需求。同时,本发明的另一个目的是提供一款能够适配于不同形状液体容器的泡沫泵。

本发明实现其发明目的所采用的技术方案是:一种泡沫泵,包括:按压泵头、螺盖、泵体、发泡组件、弹压组件和阀件;

所述的泵体内部一体设置有气缸、压液缸和上液阀座;

所述的弹压组件设置在泵体内部且与按压泵头联动,用于压缩气缸内气体实现上气和压缩压液缸内部液体实现出液及复位;

所述的弹压组件包括带有液道的活塞杆组件、活塞组件和全塑封闭式弹簧;所述的活塞组件包括带有进气上气结构的压气活塞组件和压液活塞;

所述的活塞杆组件的上端与压气活塞组件活动启闭式连接,在所述的活塞杆组件上端与压气活塞组件之间形成气液汇流通道,所述的活塞杆组件的下端与压液活塞活动启闭式连接;

所述的全塑封闭式弹簧套设在活塞杆组件上并且通过活塞杆组件压设在气缸内部,所述的全塑封闭式弹簧在压缩过程中形成若干弹簧压气结构,所述的全塑封闭式弹簧与压气活塞组件形成双重压气结构;

所述的压气活塞组件、活塞杆组件、全塑封闭式弹簧和压液活塞组合形成一体联动式压气压液复位机构。

该泡沫泵,针对现有泡沫泵存在的缺陷,对弹压组件及其结构进行全新的设计,使全塑封闭式弹簧和压气活塞组件配合实现双重压气结构,在使用过程中,按压泵头向下按压,带动弹压组件连动,压气活塞组件向下移动对气缸内部的的气体进行压缩的同时,全塑封闭式弹簧被压缩,弹簧压气结构同时对气缸内部的气体进行压缩,从而形成了对气缸内部气体的双重压缩,使得气缸内部气体压缩比能够发生快速变化,气体由于被压缩,从而快速涌向气液汇流通道,由于压气活塞组件、活塞杆组件、全塑封闭式弹簧和压液活塞件组合形成了一体联动式压气压液复位机构,气缸气体被压缩过程中,压液缸内部的液体被压液活塞组件压缩而向液道内部流动进而被压到气液汇流通道与气体快速混合,由于气缸内部的气体为双重压缩,使得气体的压缩比能够快速增大,从而在与液体混合过程中能够使得在发泡组件中发泡效果更好,同时,能够使得发泡后的泡沫持续时间更久,更细腻。该泡沫泵中采用双重压气结构,还能够满足不同人群的使用要求,由于采用全塑封闭式弹簧,弹簧的弹力大小会因气压、按压力大小不同而改变,按压过程中手感好,舒适度强,而且无论按压力度大小,都能够挤压出泡沫,而且根据按压力的大小可以实现出泡量大小的调节,避免了挤压过多浪费,有利于节约。同时,该泡沫泵中的全塑封闭式弹簧与液体完全隔离设计,不会受液体的污染,更加环保无污染。

作为优选,所述的全塑封闭式弹簧为PP树脂材料构件,所述的全塑封闭式弹簧内部设置有弹簧内腔,所述的全塑封闭式弹簧的两端分别设置有弹簧密封压座;所述的全塑封闭式弹簧的弹性圈之间形成所述的弹簧压气结构。全塑封闭式弹簧优选PP树脂材料制成,为了解决现有的泡沫泵部件无法实现全塑环保设计的缺陷,将弹簧也设置成全塑封闭式结构,在按压过程中弹力大小可根据按压力及气体压缩情况进行调节,克服了现有的金属弹簧一经制成,弹簧的倔强系数恒定不变,使得弹力不变,按压过程中有吃重感,手感差的问题,全塑弹簧按压手感好,可以进行回收利用。由于该泡沫泵的设计旨在实现双重压气结构,因此,全塑封闭式弹簧的弹性圈相互之间形成弹簧压气结构,既能够实现弹簧的性能,还能够实现压气的功能。

作为优选,所述的全塑封闭式弹簧的外壁与气缸内壁之间形成可调式压气腔,所述的可调式压气腔内部气体在压缩过程中通过弹簧压气体结构和压气活塞组件形成的双重压气结构实现快速压气上气。全塑封闭式弹簧在压缩过程中由于是一体封闭式结构,每个弹性圈被压缩过程中其周边的气体相应的被挤压,改变了气缸内部的容积,使气体能够被快速压缩,而弹簧外壁与气缸内壁之间由于弹簧圈的压缩使得气缸内腔发生改变,压缩越大,改变越明显,实现了可调式压气腔的设计,满足了不同的液体发泡性能的要求,液体浓度不同,气体压缩比的要求也不同,为了更好的满足发泡效果,也可以通过改变弹簧的直径从而调节气缸内部压气腔的大小,进而改变气体压缩比,从而保证对于不同浓度的液体都能够实现良好的发泡。

作为优选,所述的螺盖内部设置有可任意角度旋紧的螺纹起牙结构。现有的螺盖其在制作过程中都是进行标准螺纹设计,由此与其配合使用的液体容器也必须设计成标准型号,这样的标准化设计,限制了不同形状或型号的液体容器特别是非标准液体容器的连接使用,不能够实现通用化设计要求。基于此,该螺盖内部设计了可以适配任意形状或型号的液体容器的连接的任意角度旋紧的螺纹起牙结构,可以根据适配的液体容器不同设计若干方向或旋向的起牙结构,以3度一个起牙设计,可以实现120种起牙结构的设计,以满足不同液体容器的适合需要。

作为优选,所述的螺盖为一体式全塑材料构件,所述的螺盖的上部开口处设置有定位弹片,所述的螺盖内部设置有按压泵头活动腔,所述的螺盖内壁上设置有泵体插座,所述的螺盖的下部开口处设置有止转结构。螺盖上设置有定位弹片是为了与按压泵头配合实现按压泵头的定位或旋转打开,按压泵头活动腔的设置是为了方便按压泵头打开后能够上下按压,实现挤压出泡的操作,而泵体插座的设置是为了方便与泵体进行密封插接,方便与泵体的连接,实现通用性的配合要求。止转结构的设置是为了防止儿童意外打开螺盖导致液体容器脱开出现漏液。

作为优选,所述的按压泵头包括喷头和滑套,所述的喷头内部设置有出泡腔道,所述的出泡腔道倾斜设置,所述的滑套内部同轴线设置有滑动腔体和内腔,所述的内腔下部设置有防脱结构,所述的发泡组件设置在出泡腔道和/或内腔内部;所述的滑套下部沿径向开设有泵头定位结构。按压泵头设置有喷头和滑套,喷头是为了泡沫的喷出,而出泡腔道倾斜设置有利于泡沫的喷出,而滑动腔体的设置是为了实现按压泵头上下运动,而内腔的设置是为了方便气压活塞以及发泡组件的设置。

作为优选,所述的活塞杆组件包括包括活塞杆本体和活动设置在活塞杆本体内部的顶针; 所述的顶针与活塞杆本体的内壁之间形成所述的液道。活塞杆组件设置呈组件式结构,通过活塞杆本体与顶针配合,能够实现上液的快速的通断,密封性能够好,不会发生气体进入液体容器导致液体性能变化的问题,在顶针与活塞本体之间设置液道,液体与弹簧完全隔离,不会对弹簧造成污染,而且这种结构上液快,能够实现良好的发泡效果。

作为优选,所述的活塞杆本体为一体式结构,所述的活塞杆本体内部设置有贯通上下的腔体,所述的活塞杆本体上端设置有与顶针配合实现启闭的倾斜出液阀腔,所述的活塞杆本体上部外壁上环设置有带有上气口的弹片座,所述的弹片座的下部设置有弹簧压座。活塞杆本体的上端设置有倾斜出液阀腔,通过与顶针配合,能够实现上液通道的快速启闭,密封性能够好,联动性强,能够保证液体与气体混合发泡过程中,无气体倒流进入到液体容器。弹片座的设置是为了实现对气体阀片的安装定位,同时通过气体阀片实现对上气口的启闭,当气缸内部的气压被压缩时,气体阀片打开,气体通过上气口进入到气液汇流通道与液体混合实现发泡。弹簧压座的设置是为了与弹簧的上端配合,实现对弹簧的安装定位。

作为优选,所述的顶针为一体式结构,所述的顶针的上端设置有倾斜密封阀体结构,所述的顶针的下端设置有双向密封阀体结构;所述的双向密封阀体结构与压液活塞之间形成上液通道,所述的顶针沿活塞杆本体上下移动实现下部上液通道的通断和上部液道与气液汇流通道的通断。顶针的上端设置倾斜密封阀体结构,能够实现对上液通道的快速通断,而顶针的下端设置双向密封阀体结构,能够实现快速联动,从而实现对压液腔上液口的快速启闭。

作为优选,所述的压气活塞组件包括压气活塞和气体阀片,所述的气体阀片插设在压气活塞内部并且与活塞杆组件配合实现进气和上气。压气体活塞组件设置有压气体活塞和气体阀片,气体阀片与压气活塞配合既实现了外部气体的启闭进入气缸,同时实现气缸内部的气体被压缩排出与液体实现发泡。

作为优选,所述的压气活塞为一体式全塑构件,所述的压气活塞包括连接座和活塞体;所述的连接座的外壁上设置有防脱凸起,所述的连接座的外壁与按压泵头内部密封卡接,所述的连接座的内部自上而下依次设置有发泡组件安装座、气液混合腔和上气腔;所述的活塞体上与连接座同轴线设置有阀片安装座,所述的阀片安装座与阀体连接处设置有进气槽;所述的活塞体与气缸内壁上下活动密封连接并且与全塑封闭式弹簧形成所述的双重压气结构。压气活塞一体式的上述结构实现了整体泡沫泵的联动式设计,而且密封性能够好,发泡组件设置在发泡组件安装腔内部,气体混合腔的设置使得气体与液体能够更加充分混合,发泡效果更好,上气腔是实现气缸内部气体进入到气液混合腔的气道。而阀片安装座与阀体连连接处设置进气槽是为了方便外部气体进入到气缸内部。活塞体与气缸内壁上下活动密封连接,通过活塞体的上下运动实现对气缸内部气体的压缩或让出液体容器进气口,而且活塞体与弹簧共同实现了双重压气结构,通过根据不同液体的要求,实现气体压缩比大小的调节,从而满足不同液体的发泡要求。

作为优选,所述的气体阀片为一体式全塑材料构件,所述的气体阀片包括阀片本体、内阀片和外阀片。

作为优选,所述的压液活塞为一体式全塑构件,所述的压液活塞包括外部活塞体和内部阀座,所述的外部活塞体与压液缸内壁上下活动密封连接,所述的内部阀座与外部活塞体之间设置有活塞组件插接腔。压液活塞设置为外部活塞体与压液缸内壁配合上下运动实现对液体的压缩,从而实现上液操作,而内部阀座的设置是为了实现与顶针配合实现上液口的启闭,同时,还方便活塞杆本体与压液活塞的连接,进而实现联动式操作。

作为优选,所述的发泡组件包括初始发泡组件和出泡发泡组件,所述的起始发泡组件设置在按压泵头与泵体连接端,所述的出泡发泡组件可拆卸式设置在按压泵头出泡口。发泡组件可以根据不同的发泡要求,设置初始发泡组件和出泡发泡组件,初始发泡组件设置在气液混合腔的上方,在气体液体混合后的第一时间内部进行发泡,而为了实现更细腻的发泡出泡可以在出泡口设置出泡发泡组件,以满足不同的用户需求。

作为优选,所述的初始发泡组件包括发泡体和双层发泡网,所述的发泡体内部设置有发泡腔,所述的发泡腔的上下两端分别设置有安装槽,所述的双层发泡网设置在安装槽内部;所述的发泡体和双层发泡网分别为一体式全塑材料构件,所述的双层发泡网包括粗网和细网;所述的出泡发组件包括出泡发泡体和精细发泡网。发泡网可以根据不同的液体进行不同的网目的发泡网的更换设计,而双层发泡网可以是下部为粗网,上部为细网,实现双层发泡,逐级发泡,到达到更加细腻发泡出泡要求,同时,还能够实现泡沫持续时间更久的要求。而出泡发泡组件的设置是一般是为了更进一步的精细发泡,这个可以根据液体及发泡需求进行选择使用。

作为优选,所述的泵体与螺盖密封插卡连接;所述的泵体为一体式全塑材料构件,所述的泵体为可调喷量泵体;所述的泵体的上端设置有插卡连接结构,所述的泵体的侧壁上设置有连通液体容器的出气口,所述的出气口通过压气活塞组件的上下运动实现启闭。泵体设置为可调喷量的泵体,以满足不同喷泡量的需要,可调喷量泵体可以是更换式,也可以是通过压液缸大小的改变来实现,还可以通过气缸内部压气腔的改变来实现。

作为优选,所述的阀件为一体式全塑气阀,所述的阀件上设置有扁位上液口;所述的阀件设置在上液阀座内部用于启闭液体容器与压液缸之间液体通道。

本发明的有益效果是:

1)该泡沫泵,采用压气活塞组件、活塞杆组件、全塑封闭式弹簧和压液活塞件组合形成了一体联动式压气压液复位机构,气缸气体被压缩过程中,压液缸内部的液体被压液活塞组件压缩而向液道内部流动进而被压到气液汇流通道与气体快速混合,有效提高了发泡效果,而且快速通断,密封性能好。

2)采用双重压缸结构,气缸内部的气体为双重压缩,使得气体的压缩比增大快速,从而在与液体混合过程中能够使得在发泡组件中发泡效果更好,使得发泡后的泡沫持续时间更久,更细腻。还能够满足不同人群的使用要求,根据按压力的大小可以实现出泡量大小的调节,避免了挤压过多浪费,有利于节约。

3)采用为PP树脂材料制成的一体封闭式弹簧,弹簧的弹力大小可调,克服了现有的金属弹簧一经制成,弹簧的倔强系数恒定不变,使得弹力不变,按压过程中有吃重感,手感差的问题,全塑弹簧按压手感好。

4)该泡沫泵中的全塑封闭式弹簧与液体完全隔离设计,不会受液体的污染,更加环保无污染。

5)螺盖内部设计了可以适配任意形状或型号的液体容器的连接的任意角度旋紧的螺纹起牙结构,可以根据适配的液体容器不同设计若干方向或旋向的起牙结构,能够满足不同液体容器的适合需要。

6)多重发泡,使得发泡更加细腻,持续时间更久。

7)采用可调喷量的泵体,以满足不同喷泡量的需要。

8)采用全部构件均采用全塑结构,有利于回收利用,更加绿色环保。

附图说明

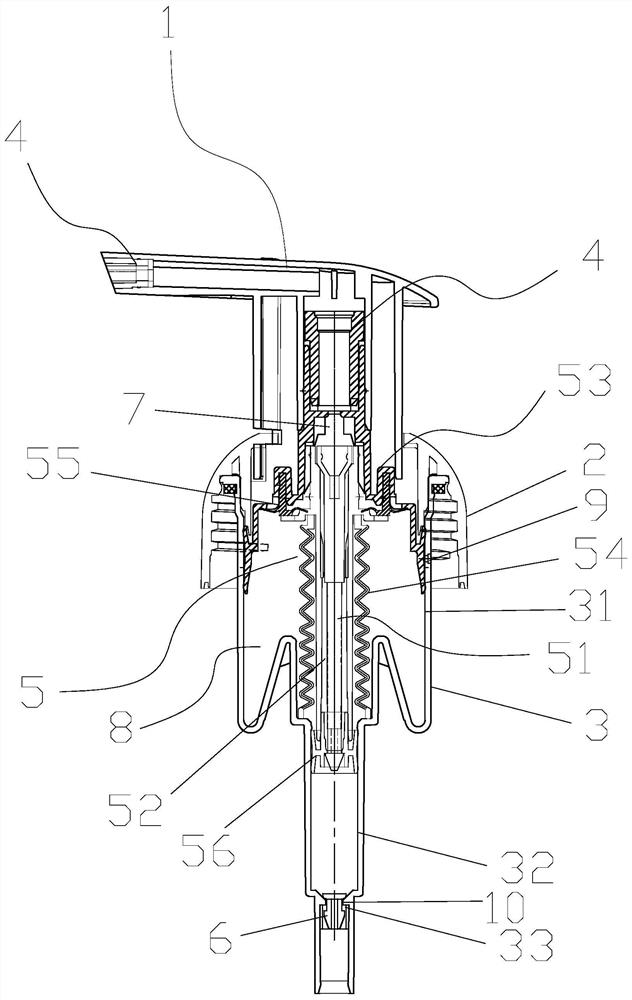

图1是本发明泡沫泵的一种结构示意图;

图2是本发明中全塑封闭式弹簧的一种结构示意图;

图3是本发明中螺盖的一种结构示意图;

图4是本发明中螺盖的另一角度结构示意图;

图5是本发明中螺盖的第二种结构示意图;

图6是本发明中螺盖内部螺纹起牙结构部分结构示意图;

图7是本发明中按压泵头的一种结构示意图;

图8是本发明中活塞杆组件的一种结构示意图;

图9是图8的俯视图;

图10是本发明中活塞杆组件的一种分解结构示意图;

图11是本发明中压气活塞组件的一种结构示意图;

图12是本发明中压气活塞的一种结构示意图;

图13是本发明中压液活塞的一种结构示意图;

图14是本发明中初始发泡组件的一种结构示意图;

图15是本发明中出泡发泡组件的一种结构示意图;

图16是本发明泵体的一种结构示意图;

图17是本发明中阀件的一种结构示意图;

图18是本发明泡沫泵的第二种结构示意图;

图19是本发明泡沫泵的第三种结构示意图;

图20是本发明泡沫泵的一种喷泡过程示意图;

图21是本发明泡沫泵的一种进气上液过程示意图;

图中:1、按压泵头,101、喷头,102、滑套,103、出泡腔道,104、滑动腔体,105、内腔,106、泵头定位结构,107、防脱结构,2、螺盖,201、螺纹起牙结构,202、定位弹片,203、按压泵头活动腔,204、泵体插座,205、止转结构,3、泵体,31、气缸,32、压液缸,33、上液阀座,301、插卡连接结构,302、出气口,4、发泡组件,41、初始发泡组件,411、发泡体,412、双层发泡网,413、发泡腔,414、安装槽,42、出泡发泡组件,421、出泡发泡体,422、精细发泡网,5、弹压组件,51、活塞杆组件,511、活塞杆本体,512、顶针,513、腔体,514、倾斜出液阀腔,515、弹片座,516、弹簧压座,517、倾斜密封阀体结构,518、双向密封阀体结构,52、液道,53、活塞组件,54、全塑封闭式弹簧,541、弹簧内腔,542、弹簧密封压座,543、弹簧压气结构,55、压气活塞组件,550、防脱凸起,551、压气活塞,552、气体阀片,5520、阀片本体,5521、内阀片,5522、外阀片,553、连接座,554、活塞体,555、发泡组件安装座,556、气液混合腔,557、上气腔,558、阀片安装座,559、进气槽,56、压液活塞,561、外部活塞体,562、内部阀座,563、活塞组件插接腔,6、阀件,7、气液汇流通道,8、可调式压气腔,9、上气口,10、上液通道,11、液体容器,12、吸液管。

具体实施方式

下面通过具体实施例并结合说明书附图对本发明的技术文案作进一步的详细说明。

实施例1:

在图1、图2所示的实施例中,一种泡沫泵,该泡沫泵的所有部件全部采用可回复利用的全塑结构,包括:

按压泵头1,用于按压发泡出泡的操作部件;

螺盖2,用于连接泵体和液体容器11以及定位按压泵头的连接部件;

泵体3,泡沫泵主体部件,所述的泵体3与螺盖2密封插卡连接,所述的泵体3内部一体设置有气缸31、压液缸32和上液阀座33;

发泡组件4,设置在按压泵头1内部用于实现发泡的部件;

弹压组件5,设置在泵体3内部且与按压泵头1联动,用于压缩气缸内气体实现上气和压缩压液缸内部液体实现出液及复位的组件;

所述的弹压组件5包括带有液道52的活塞杆组件51、活塞组件53和全塑封闭式弹簧54;所述的活塞组件53包括带有进气上气结构的压气活塞组件55和压液活塞56;所述的压气活塞组件55、活塞杆组件51、全塑封闭式弹簧54和压液活塞56组合形成一体联动式压气压液复位机构;

所述的活塞杆组件51的上端与压气活塞组件55活动启闭式连接,在所述的活塞杆组件51上端与压气活塞组件55之间形成气液汇流通道7,所述的活塞杆组件51的下端与压液活塞56活动启闭式连接;所述的全塑封闭式弹簧54套设在活塞杆组件51上并且通过活塞杆组件51压设在气缸31内部,所述的全塑封闭式弹簧54与压气活塞组件55形成双重压气结构;还包括,

阀件6,设置在上液阀座33内部用于启闭液体容器与压液缸32之间液体通道的构件。

如图2所示,全塑封闭式弹簧54为PP树脂材料制成,所述的弹簧内部设置有弹簧内腔541,所述的弹簧的两端分别设置有弹簧密封压座542。全塑封闭式弹簧54在压缩过程中形成若干弹簧压气结构543,所述的全塑封闭式弹簧54外壁与气缸内壁之间形成可调式压气腔8,所述的可调式压气腔8内部气体在压缩过程中通过弹簧压气体结构543和压气活塞组件55形成的双重压气结构实现快速压气上气。全塑封闭式弹簧采用PP树脂材料制成,并且将其制成一体封闭式弹簧,这样的结构是为了能够使全塑封闭式弹簧与气缸内壁之间形成压气腔,同时,通过弹簧圈在压缩过程中对气体产生压缩作用,实现泡沫泵的双重压气结构设计,同时改变气缸内部气压腔的大小,这种结构的弹簧既能够实现弹簧的性能,还能够实现压气的功能,实现一件多功能的设计,而且全塑材料,在按压过程中弹力大小可以根据按压力的大小及气体压缩情况进行改变,按压手感好,舒适度高,全塑结构环保有利于回收利用。弹簧在压缩过程中由于是一体封闭式结构,每个弹性圈部位被压缩过程中其周边的气体相应的被挤压,改变了气缸内部的容积,使气体能够被快速压缩,从而使气缸内部气体的压缩比增强,在上气过程中与液体能够充分混合,发泡效果更好。由于泡沫泵需要满足不同液体发泡要求,不同的液体其发泡所需要的发泡性能不同,而现有的发泡泵一经设计成型就不能够改变气缸的大小,也就无法满足不同液体发泡的适配性要求。本发明采用一体封闭式弹簧,通过改变弹簧的大小,使弹簧外壁与气缸内壁之间的可调式压气腔,能够适用于不同液体发泡的要求,实现了泡沫泵组成部件的通用性设计,既满足了不同的液体发泡性能的要求,可以适用于不同浓度的液体发泡,而且气体压缩比可以根据需要进行调节,还可以通过改变弹簧的直径从而调节气缸内部压气腔的大小,进而改变气体压缩比,从而保证对于不同浓度的液体都能够实现良好的发泡。

如图3、图4所示,螺盖2内部设置有可任意角度旋紧的螺纹起牙结构201。螺盖2为PP材料制成的一体式全塑材料构件,所述的螺盖2的上部开口处设置有定位弹片202,所述的螺盖2内部设置有按压泵头活动腔203,所述的螺盖内壁上设置有泵体插座204,所述的螺盖2的下部开口处设置有止转结构205。螺盖2是主要的功能是用于将泵与液体容器11进行连接,而现有的螺盖2其在制作过程中都是进行标准螺纹设计,由此与其配合使用的液体容器也必须设计成标准型号,这样的标准化设计,限制了不同形状或型号的液体容器特别是非标准液体容器的连接使用,不能够实现通用化设计要求。基于此,该螺盖2内部设计了可以适配任意形状或型号的液体容器的连接的任意角度旋紧的螺纹起牙结构,可以根据适配的液体容器不同设计若干方向或旋向的起牙结构,可以根据用户的要求,在螺盖内部设置任意一种或几种以及多种螺纹起牙结构201,如图5所示,螺盖内部设置有一种螺纹起牙结构,图3中则设置有多种螺纹起牙结构201,图6则示出了,以3度一个起牙设计,螺盖2可以实现120种起牙结构的设计方案,这些螺纹起牙结构可以任意组合使用,也可以单独使用,还可以同时使用,能够以满足不同液体容器的适配需要,实现了标准或非标准液体容器的通用性适配设计。螺盖2其中一个目的是为了实现对按压泵头1的起始定位,以防止按压泵头在运输或存储过程中的转动,因此在螺盖2上设置一定位弹片202,按压泵头配合实现按压泵头的定位或旋转打开,打开后的按压泵头可以在螺盖2内部的按压泵头活动腔上下滑动,实现挤压出泡的操作,螺盖2的另一个功能是方便泵体3的插接连接,因此,其上设置泵体插座,方便与泵体进行密封插接,这种插接式连接实现了连接的通用性的配合要求。在螺盖上设置止转结构有效防止了儿童意外打开螺盖导致液体容器脱开出现漏液。

如图7所示,按压泵头1包括喷头101和滑套102,所述的喷头101内部设置有出泡腔道103,所述的出泡腔道103倾斜设置,所述的滑套102内部同轴线设置有滑动腔体104和内腔105,所述的内腔下部设置有防脱结构107,所述的发泡组件4设置在出泡腔道103和/或内腔105内部;所述的滑套102下部沿径向开设有泵头定位结构106。按压泵头采用PP材料一体设置有喷头和滑套,喷头是为了泡沫的喷出,而出泡腔道倾斜设置有利于泡沫的有效喷出,而滑动腔体的设置是为了实现按压泵头上下运动,而内腔的设置是为了方便气压活塞以及发泡组件的设置。

如图8、图9所示,活塞杆组件51包括活塞杆本体511和活动设置在活塞杆本体511内部的顶针512; 所述的顶针512与活塞杆本体511的内壁之间形成所述的液道52。活塞杆本体511为一体式结构,所述的活塞杆本体511内部设置有贯通上下的腔体513,所述的活塞杆本体511上端设置有与顶针512配合实现启闭的倾斜出液阀腔514,所述的活塞杆本体511上部外壁上环设置有带有上气口9的弹片座515,所述的弹片座515的下部设置有弹簧压座516。如图10所示,顶针512为一体式结构,所述的顶针512的上端设置有倾斜密封阀体结构517,所述的顶针512的下端设置有双向密封阀体结构518;所述的双向密封阀体结构518与压液活塞56之间形成上液通道10,所述的顶针512沿活塞杆本体511上下移动实现下部上液通道10的通断和上部液道52与气液汇流通道7的通断。活塞杆组件51设置呈组件式结构,通过活塞杆本体与顶针配合,能够实现上液的快速的通断,密封性能够好,不会发生气体进入液体容器导致液体性能变化的问题,在顶针与活塞本体之间设置液道52,液体与弹簧完全隔离,不会对弹簧造成污染,而且这种结构上液快,能够实现良好的发泡效果。活塞杆本体的上端设置有倾斜出液阀腔,通过与顶针配合,能够实现上液通道的快速启闭,密封性能够好,联动性强,能够保证液体与气体混合发泡过程中,无气体倒流进入到液体容器。弹片座的设置是为了实现对气体阀片的安装定位,同时通过气体阀片实现对上气口的启闭,当气缸内部的气压被压缩时,气体阀片打开,气体通过上气口进入到气液汇流通道与液体混合实现发泡。弹簧压座的设置是为了与弹簧的上端配合,实现对弹簧的安装定位。顶针的上端设置倾斜密封阀体结构,能够实现对上液通道的快速通断,而顶针的下端设置双向密封阀体结构,能够实现快速联动,从而实现对压液腔上液口的快速启闭。

如图11所示,压气活塞组件55包括压气活塞551和气体阀片552,所述的气体阀片552插设在压气活塞551内部并且与活塞杆组件51配合实现进气和上气。如图12所示,压气活塞551为一体式全塑构件,所述的压气活塞551包括连接座553和活塞体554;所述的连接座553的外壁上设置有防脱凸起550,防脱凸起550与按压泵头上的防脱结构107配合实现连接座553的外壁与按压泵头1内部密封卡接,所述的连接座553的内部自上而下依次设置有发泡组件安装座555、气液混合腔556和上气腔557;所述的活塞体554上与连接座553同轴线设置有阀片安装座558,所述的阀片安装座558与活塞体554连接处设置有进气槽559;所述的活塞体554与气缸31内壁上下活动密封连接并且与全塑封闭式弹簧54形成所述的双重压气结构。气体阀片552为一体式全塑材料构件,所述的气体阀片552包括阀片本体5520、内阀片5521和外阀片5522。进气槽559与上气口9形成所述的压气活塞组件55上的进气上气结构。压气体活塞组件主要是为了实现对气缸内部气体的压缩,使其进入到气液混合腔与液体进行混合实现发泡,同时,还要让外部的气体进入到气缸内部实现进气,因此,设置有压气体活塞和气体阀片,气体阀片与压气活塞配合既实现了外部气体的启闭进入气缸,同时实现气缸内部的气体被压缩排出与液体实现发泡。压气活塞通过PP树脂材料一体式制作而成,可以实现了整个泡沫泵的联动式设计,与气缸内壁滑动密封配合,发泡组件设置在发泡组件安装腔内部,气液混合腔使得气体与液体能够更加充分混合,发泡效果更好,气缸内部的气体受压缩通过上气腔进入到气液混合腔与液体混合,实现发泡。而外部气体则是通过阀片安装座与阀体连连接处的进气槽进入到气缸内部。活塞体与气缸内壁上下活动密封连接,通过活塞体的上下运动实现对气缸内部气体的压缩或让出液体容器进气口,而且活塞体与弹簧共同实现了双重压气结构,通过根据不同液体的要求,实现气体压缩比大小的调节,从而满足不同液体的发泡要求。

如图13所示,压液活塞56为PP树脂材料制作而成的一体式全塑构件,所述的压液活塞56包括外部活塞体561和内部阀座562,所述的外部活塞体561与压液缸32内壁上下活动密封连接,所述的内部阀座562与外部活塞体561之间设置有活塞组件插接腔563。活塞杆本体511的下端插设在活塞组件插接腔563内部并带动压液活塞56上下运动,压液活塞上的外部活塞体与压液缸内壁配合上下运动实现对液体的压缩,从而实现上液操作,而内部阀座与顶针配合实现上液口的启闭,活塞杆本体与压液活塞的连接,进而实现联动式操作。

如图14、图15所示,发泡组件4包括初始发泡组件41或/和出泡发泡组件42,所述的起始发泡组件41设置在按压泵头1与泵体3连接端,所述的出泡发泡组件42可拆卸式设置在按压泵头1出泡口。初始发泡组件41包括发泡体411和双层发泡网412,所述的发泡体411内部设置有发泡腔413,所述的发泡腔413的上下两端分别设置有安装槽414,所述的双层发泡网412设置在安装槽414内部;所述的发泡体411和双层发泡网412分别为一体式全塑材料构件,所述的双层发泡网412包括粗网和细网;所述的出泡发组件42包括出泡发泡体421和精细发泡网422。发泡组件可以根据不同的发泡要求,设置初始发泡组件和出泡发泡组件,或者只设计初始发泡组件。初始发泡组件设置在气液混合腔的上方,在气体液体混合后的第一时间内进行发泡,而为了实现更细腻的发泡出泡可以在出泡口设置出泡发泡组件,以满足不同的用户需求。发泡网可以根据不同的液体进行不同的网目发泡网的更换设计,而双层发泡网可以是下部为粗网,上部为细网,实现双层发泡,逐级发泡,到达到更加细腻发泡出泡要求,同时,还能够实现泡沫持续时间更久的要求。而出泡发泡组件的设置一般是为了更进一步的精细发泡,这个可以根据液体及发泡需求进行选择使用。

如图16所示,泵体3为PP树脂采用制成的一体式全塑材料构件,所述的泵体3为可调喷量泵体;所述的泵体3的上端设置有插卡连接结构301,所述的泵体3的侧壁上设置有连通液体容器的出气口302,所述的出气口302通过压气活塞组件55的上下运动实现启闭。插卡连接结构301插设在螺盖的泵体插座204内部,泵体3设置为可调喷量的泵体,以满足不同喷泡量的需要,可调喷量泵体可以是更换式,也可以是通过压液缸大小的改变来实现,还可以通过气缸内部压气腔的改变来实现。

如图17所示,阀件6为PP树脂采用制成的一体式全塑气阀,所述的阀件6上设置有扁位上液口61。

实施例2:

在图18所示的实施例中,一种泡沫泵,其技术方案与实施例1基本相同,不同之处在于:该实施例中,发泡组件仅设置有初始发泡组件,而不设出泡发泡组件。

实施例3:

在图19所示的实施例中,一种泡沫泵,其技术方案与实施例1基本相同,不同之处在于:全塑封闭式弹簧的直径大小以及泵体的结构不同,该实施例中,既能够改变弹簧的直径大小,同时也改变泵体内部气缸的体积来实现大容量喷泡的要求,泵体的吞吐量可以设计为从0.1cc到1.6cc不等,以满足不同的喷泡量要求,当然,尽管弹簧的直径和泵体的容积进行了改变,但是在挤压喷泡过程中仍然可以实现通过挤压力的大小不同来控制也泡量的要求。

如图20、图21所示,上述实施例中的泡沫泵,具体操作如下:

如图20所示,旋转按压泵头1,使其上面的泵头定位结构106旋转至螺盖2上的定位弹片202处,此时,可以向下按下按压泵头1,按压泵头1向下运动,带动压气活塞551及压液活塞向下运动,全塑封闭式弹簧54被压缩,压气活塞与全塑封闭式弹簧共同对气缸31内部的气体进行压缩,使气体的压缩比增大,气体受压向上打开气体阀片552上的内阀片5521,进入到上气腔557和气液混合腔556;同时,按压泵头向下按压过程中带动活塞杆本体511向下运动,活塞杆本体511下端的压液活塞56也向下运动,压液活塞56因与压液缸32内壁之间的摩擦力产生向上跳起的动作,即顶针512下端的双向密封阀体结构518与压液活塞56上的内部阀座562之间的密封配合被打开,顶针512上端的倾斜密封阀体结构517与活塞杆本体上的倾斜出液阀腔514之间的配合也被打开,活塞杆本体511内部腔体513上下贯通,上液通道10、液道52、气液汇流通道7连通,此时,压液缸32内部的液体通过上液通道10、液道52进入到气液汇流通道7与气体混合后,进入到发泡组件4进行发泡后,气体与液体在气液混合腔内部混合后进入到初始发泡组件41中的粗网、细网逐层发泡后经泵头的出泡腔道103被喷出。在液体从压液缸被挤压出的过程中,阀件6由于受到压液缸液体的挤压,压紧在上液阀座内部,液体容器内部与压液缸的通道被隔断。如图21所示,当挤压发泡完成后,松开按压泵头1,按压泵头在全塑封闭式弹簧的弹力作用下复位,在复位过程中,由于气缸内部的气体排出,气体阀片552上的内阀片5521回位封住上气口9,此时,外部气压大于气缸内部气压,气体阀片552上的外阀片5522打开,外部气体通过进气槽559进入到气缸31内部,同时,由于压气活塞在向下运动过程中,泵体上的出气口302被打开,当外部气体进入气缸的同时,也有部分气体通过出气口302进入到液体容器11内部,此时液体容器11内部的气压大于压液缸32内部的气压(压液缸32内部的液体喷出,内部压力小于液体容器内部的压力),阀件6受液体容器11内部的压力影响,向上跳起,让出上液空间,液体容器内部的液体通过吸液管12进入到压液缸32内部,完成一次上液。在复位过程中,由于压液活塞与压液缸内壁之间的摩擦力向下移动,封住上液通道10。

该泡沫泵,针对现有泡沫泵存在的缺陷,对弹压组件及其结构进行全新的设计,使全塑封闭式弹簧和压气活塞组件配合实现双重压气结构,在使用过程中,按压泵头向下按压,带动弹压组件连动,压气活塞组件向下移动对气缸内部的的气体进行压缩的同时,全塑封闭式弹簧被压缩,弹簧压气结构同时对气缸内部的气体进行压缩,从而形成了对气缸内部气体的双重压缩,使得气缸内部气体压缩比能够发生快速变化,气体由于被压缩,从而快速涌向气液汇流通道,由于压气活塞组件、活塞杆组件、全塑封闭式弹簧和压液活塞件组合形成了一体联动式压气压液复位机构,气缸气体被压缩过程中,压液缸内部的液体被压液活塞组件压缩而向液道内部流动进而被压到气液汇流通道与气体快速混合,由于气缸内部的气体为双重压缩,使得气体的压缩比能够快速增大,从而在与液体混合过程中能够使得在发泡组件中发泡效果更好,同时,能够使得发泡后的泡沫持续时间更久,更细腻。该泡沫泵中采用双重压气结构,还能够满足不同人群的使用要求,由于采用全塑封闭式弹簧,弹簧的弹力大小会因气压、按压力大小不同而改变,按压过程中手感好,舒适度强,而且无论按压力度大小,都能够挤压出泡沫,而且根据按压力的大小可以实现出泡量大小的调节,避免了挤压过多浪费,有利于节约。同时,该泡沫泵中的全塑封闭式弹簧与液体完全隔离设计,不会受液体的污染,更加环保无污染。

该泡沫泵,采用压气活塞组件、活塞杆组件、全塑封闭式弹簧和压液活塞件组合形成了一体联动式压气压液复位机构,气缸气体被压缩过程中,压液缸内部的液体被压液活塞组件压缩而向液道内部流动进而被压到气液汇流通道与气体快速混合,有效提高了发泡效果,而且快速通断,密封性能好。采用双重压缸结构,气缸内部的气体为双重压缩,使得气体的压缩比增大快速,从而在与液体混合过程中能够使得在发泡组件中发泡效果更好,使得发泡后的泡沫持续时间更久,更细腻。还能够满足不同人群的使用要求,根据按压力的大小可以实现出泡量大小的调节,避免了挤压过多浪费,有利于节约。采用为PP树脂材料制成的一体封闭式弹簧,弹簧的弹力大小可调,克服了现有的金属弹簧一经制成,弹簧的倔强系数恒定不变,使得弹力不变,按压过程中有吃重感,手感差的问题,全塑弹簧按压手感好。该泡沫泵中的全塑封闭式弹簧与液体完全隔离设计,不会受液体的污染,更加环保无污染。螺盖内部设计了可以适配任意形状或型号的液体容器的连接的任意角度旋紧的螺纹起牙结构,可以根据适配的液体容器不同设计若干方向或旋向的起牙结构,能够满足不同液体容器的适合需要。多重发泡,使得发泡更加细腻,持续时间更久。采用可调喷量的泵体,以满足不同喷泡量的需要。采用全部构件均采用全塑结构,有利于回收利用,更加绿色环保。

本领域普通技术人员在基于上述实施例说明的情况下将能够实现本发明。此外,上述实施例只是本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他技术文案及实施例,都应当属于本发明保护的范围。

- 一种离心泡沫泵和一种适用于离心泡沫泵的泡沫泵叶轮

- 一种挤压式泡沫泵及泡沫泵产生泡沫的方法