一种物流包装盒自动封箱系统

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及封箱包装技术领域,具体的说是一种物流包装盒自动封箱系统。

背景技术

物流产业是物流资源产业化而形成的一种复合型或聚合型产业,物流资源包括运输、仓储、装卸、搬运、包装、流通加工、配送、信息平台等;

现有的物流包装采用人工手持封箱器将胶带粘黏在包装盒的封口处,人工封箱时需要将胶带对齐再粘胶封箱,操作复杂,耗时较长、封箱效率低,对于封箱后的包装盒还要进行搬运,致使人工封箱劳动强度增大,严重影响物流产业的发展;为此,本发明提供了一种物流包装盒自动封箱系统。

发明内容

为了实现上述目的,本发明采用以下技术方案,一种物流包装盒自动封箱系统,包括封贴机构、转运机构、导向机构和输送机构,所述的转运机构上安装有输送机构,位于输送机构的正上方安装有导向机构,所述导向机构的内壁上安装有封贴机构,且封贴机构位于输送机构的正上方,其中:

所述的封贴机构包括凸型平板、吊装架、滑板、执行气缸、一号滑轨、二号滑轨、一号执行单元、二号执行单元、抵推杆、压轮和伸缩弹簧;所述的凸型平板安装在导向机构上,位于凸型平板的下端面上安装有吊装架,所述的吊装架与凸型平板之间设置有滑板,所述的滑板通过滑动配合方式安装在凸型平板的下端面上,所述的执行气缸通过气缸座安装在凸型平板的下端面上,所述执行气缸的输出轴通过浮动接头与滑板相互连接,所述滑板的下端面分别设置有一号滑轨和二号滑轨,所述的二号滑轨位于一号滑轨的后侧,所述一号滑轨的正下方设置有一号执行单元,所述的一号执行单元通过滑动配合方式安装在吊装架上,所述二号滑轨的正下方设置有二号执行单元,所述的二号执行单元通过滑动配合方式安装在吊装架上,位于一号执行单元和二号执行单元之间设置有抵推杆,所述的抵推杆通过滑动配合方式安装在吊装架上,位于抵推杆的底部轴端上通过轴承安装有压轮,所述抵推杆的外圈设置有伸缩弹簧,所述伸缩弹簧的顶部轴端与吊装架相互抵接;

所述的一号执行单元包括一号升落杆、一号转轮、一号压缩弹簧和转架;所述的一号升落杆通过滑动配合安装在吊装架上,位于一号升落杆的顶部轴端上通过轴承安装有一号转轮,所述的一号转轮通过滚动方式与一号滑轨相互连接,位于一号升落杆的顶部轴端外圈上设置有一号压缩弹簧,所述一号升落杆的底部轴端上安装有转架;

所述的二号执行单元包括二号升落杆、二号转轮、二号压缩弹簧和切刀;所述的二号升落杆通过滑动配合安装在吊装架上,位于二号升落杆的顶部轴端上通过轴承安装有二号转轮,所述的二号转轮通过滚动方式与二号滑轨相互连接,位于二号升落杆的顶部轴端外圈上设置有二号压缩弹簧,所述一号升落杆的底部轴端上安装有切刀;通过转架放置安装胶带卷,通过伸缩弹簧推压抵推杆,使压轮始终压合胶带与包装盒封口进行紧密接触,完成包装盒的封贴处理,再通过执行气缸推动滑板在凸型平板上平移前进,使一号滑轨的最低端接触一号转轮,通过一号压缩弹簧顶推一号升落杆上升,通过二号滑轨的最高端接触二号转轮,使二号升落杆下降,通过切刀将胶带切断。

优选的,所述的转运机构包括主梁平板架、L型底座、推置气缸、主位转轴支架、输送轮、副位转轴支架、滑动滚筒、导送条、滑轮、固定立板和抵推板;所述主梁平板架的底壁上安装有L型底座,位于L型底座上通过铰链座安装有推置气缸,所述推置气缸的输出轴上通过铰链座设置有主位转轴支架,所述的主位转轴支架上通过轴承对称安装有输送轮,位于主位转轴支架的相对侧设置有副位转轴支架,所述的副位转轴支架通过铰链座安装在主梁平板架上,所述的主位转轴支架与副位转轴支架之间通过轴承设置有多组沿其长度方向呈线性分布的滑动滚筒,位于滑动滚筒的正下方设置有导送条,所述的导送条对称的安装在主梁平板架上,所述的导送条上通过轴承设置有多组沿其长度方向呈线性分布的滑轮,所述的固定立板安装在主梁平板架的边缘端面上,所述的抵推板通过销栓分别安装在副位转轴支架和固定立板的端面上,两个所述的抵推板之间夹角为九十度;通过滑动滚筒托接包装盒,抵推板进行阻挡定位,通过推置气缸的输出轴复位回收,使主位转轴支架和副位转轴支架倾斜下降,通过滑轮接触包装盒的底部,使包装盒自行向外传送,输送轮辅助向外输送。

优选的,所述的导向机构包括固定支架、丝杠轴杆、手轮、滑杆、随动平板和导向单元;所述的固定支架安装在输送机构上,所述固定支架的顶部端面上通过轴承座安装有丝杠轴杆,所述丝杠轴杆的两端轴头分别通过联轴器安装有手轮,所述丝杠轴杆的外侧设置有滑杆,所述的滑杆通过轴承座对称的安装在固定支架的顶部端面上,所述的随动平板通过螺旋配合方式对称的安装在丝杠轴杆上,且随动平板通过滑动配合方式与滑杆相互连接,所述随动平板的内壁上对称安装有导向单元。

优选的,所述的导向单元包括导向支架和导向滚轮;所述的导向支架安装在随动平板的内壁上,所述的导向支架上通过轴承设置有多组沿其长度方向呈线性分布的导向滚轮;通过手轮摇转丝杠轴杆,使随动平板进行间距调整,滑杆辅助随动平板的位置导向移动,通过导向滚轮对包装箱进行定位辅助导向输送。

优选的,所述的输送机构包括输送支架、传送滚轴、传送带和电动机;所述的输送支架安装在转运机构上,所述的输送支架上通过轴承设置有多组沿其长度方向呈线性分布的传送滚轴,所述的传送滚轴之间通过外圈设置的传送带相互连接,所述的电动机通过电机座安装在输送支架的外壁上,所述电动机的输出轴通过联轴器与输送支架上传送滚轴的一端轴头相互连接;通过电动机驱动传送滚轴旋转,使传送带输送包装盒前进移动。

优选的,所述一号滑轨和二号滑轨的导向方向为从高到低倾斜设计,将所述一号滑轨和二号滑轨的导向方向设为从高到低倾斜设计,便于实现一号执行单元和二号执行单元的不同高度调节,从而满足不同高度所执行的动作需求和作用。

优选的,所述的导送条为从高到低倾斜设计,将所述的导送条设为从高到低倾斜设计,便于包装盒工件在倾斜的滑轮上自行传送并向外转移输送,从而切实转移包装盒工件。

优选的,所述的抵推板上对称设置有腰型孔,将所述的抵推板上对称设置有腰型孔,便于针对不同尺寸的包装盒进行对应调整,满足不同尺寸包装盒的推送,从而辅助定位向外转移输送。

有益效果

一、本发明通过手轮摇转丝杠轴杆,使随动平板针对不同尺寸的包装盒进行对应间距调整,使导向滚轮对包装箱的外壁滚动接触,实现定位辅助导向输送,满足不同尺寸包装盒的定位导向输送,提高了对包装盒自动封箱过程中的输送实用性。

二、本发明通过伸缩弹簧推压抵推杆,使压轮始终压合胶带与包装盒封口进行紧密接触,完成包装盒的封贴处理,通过压轮对粘贴后的胶带进一步滚压,使包装盒的封箱粘贴更为紧密,防止包装盒的开口外张,并且通过压轮对始终压合胶带,使胶带在粘贴完成后,存有开口,便于针对下一个包装盒进行封箱粘贴处理,提高了自动封箱的连贯性和质量效率。

三、本发明通过执行气缸实现包装箱的封箱粘贴和胶带切断,且通过一个驱动装置,使封箱粘贴和胶带切断往复执行,简化了包装盒的自动封箱步骤,提高了自动封箱加工效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

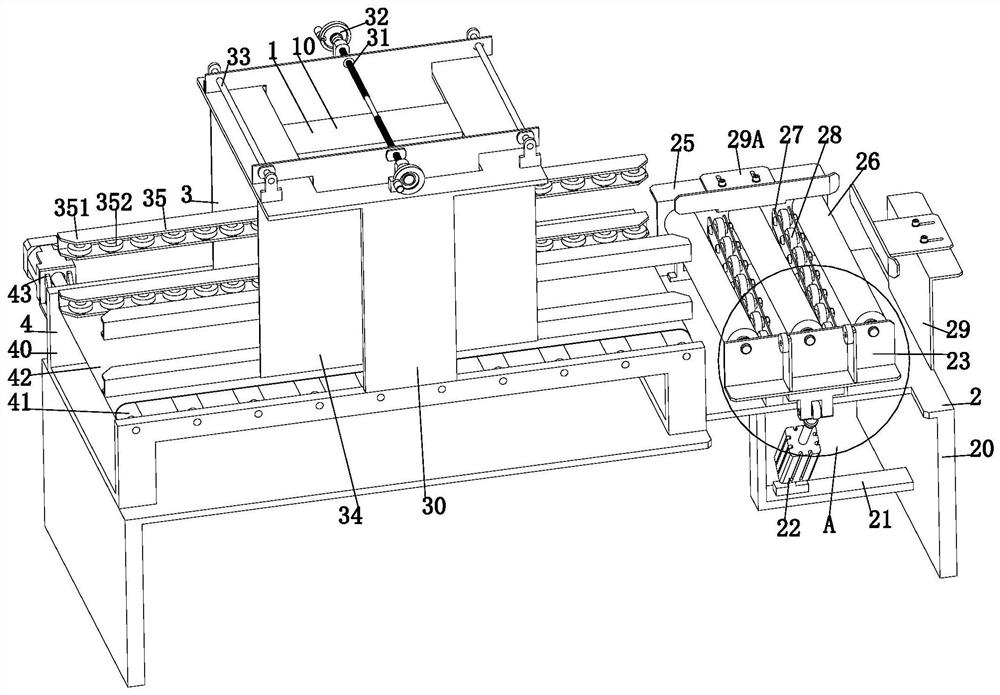

图1是本发明的主视位置第一方向立体结构示意图;

图2是本发明图1中的A处局部放大图;

图3是本发明的主视位置第二方向立体结构示意图;

图4是本发明的后视位置立体结构示意图;

图5是本发明图4中的B处局部放大图;

图6是本发明的主视位置局部立体结构剖视图;

图7是本发明图6中的C处局部放大图;

图8是本发明的封贴机构立体结构示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图8所示,一种物流包装盒自动封箱系统,包括封贴机构1、转运机构2、导向机构3和输送机构4,所述的转运机构2上安装有输送机构4,位于输送机构4的正上方安装有导向机构3,所述导向机构3的内壁上安装有封贴机构1,且封贴机构1位于输送机构4的正上方,其中:

所述的导向机构3包括固定支架30、丝杠轴杆31、手轮32、滑杆33、随动平板34和导向单元35;所述的固定支架30安装在输送机构4上,所述固定支架30的顶部端面上通过轴承座安装有丝杠轴杆31,所述丝杠轴杆31的两端轴头分别通过联轴器安装有手轮32,所述丝杠轴杆31的外侧设置有滑杆33,所述的滑杆33通过轴承座对称的安装在固定支架30的顶部端面上,所述的随动平板34通过螺旋配合方式对称的安装在丝杠轴杆31上,且随动平板34通过滑动配合方式与滑杆33相互连接,所述随动平板34的内壁上对称安装有导向单元35;

所述的导向单元35包括导向支架351和导向滚轮352;所述的导向支架351安装在随动平板34的内壁上,所述的导向支架351上通过轴承设置有多组沿其长度方向呈线性分布的导向滚轮352;通过手轮32摇转丝杠轴杆31,使随动平板34进行间距调整,滑杆33辅助随动平板34的位置导向移动,通过导向滚轮352对包装箱进行定位辅助导向输送。

所述的输送机构4包括输送支架40、传送滚轴41、传送带42和电动机43;所述的输送支架40安装在转运机构2上,所述的输送支架40上通过轴承设置有多组沿其长度方向呈线性分布的传送滚轴41,所述的传送滚轴41之间通过外圈设置的传送带42相互连接,所述的电动机43通过电机座安装在输送支架40的外壁上,所述电动机43的输出轴通过联轴器与输送支架40上传送滚轴41的一端轴头相互连接;通过电动机43驱动传送滚轴41旋转,使传送带42输送包装盒前进移动。

所述的封贴机构1包括凸型平板10、吊装架11、滑板12、执行气缸13、一号滑轨14、二号滑轨15、一号执行单元16、二号执行单元17、抵推杆18、压轮19和伸缩弹簧19A;所述的凸型平板10安装在导向机构3上,位于凸型平板10的下端面上安装有吊装架11,所述的吊装架11与凸型平板10之间设置有滑板12,所述的滑板12通过滑动配合方式安装在凸型平板10的下端面上,所述的执行气缸13通过气缸座安装在凸型平板10的下端面上,所述执行气缸13的输出轴通过浮动接头与滑板12相互连接,所述滑板12的下端面分别设置有一号滑轨14和二号滑轨15,所述的二号滑轨15位于一号滑轨14的后侧,所述一号滑轨14和二号滑轨15的导向方向为从高到低倾斜设计,将所述一号滑轨14和二号滑轨15的导向方向设为从高到低倾斜设计,便于实现一号执行单元16和二号执行单元17的不同高度调节,从而满足不同高度所执行的动作需求和作用;所述一号滑轨14的正下方设置有一号执行单元16,所述的一号执行单元16通过滑动配合方式安装在吊装架11上,所述二号滑轨15的正下方设置有二号执行单元17,所述的二号执行单元17通过滑动配合方式安装在吊装架11上,位于一号执行单元16和二号执行单元17之间设置有抵推杆18,所述的抵推杆18通过滑动配合方式安装在吊装架11上,位于抵推杆18的底部轴端上通过轴承安装有压轮19,所述抵推杆18的外圈设置有伸缩弹簧19A,所述伸缩弹簧19A的顶部轴端与吊装架11相互抵接;

所述的一号执行单元16包括一号升落杆161、一号转轮162、一号压缩弹簧163和转架164;所述的一号升落杆161通过滑动配合安装在吊装架11上,位于一号升落杆161的顶部轴端上通过轴承安装有一号转轮162,所述的一号转轮162通过滚动方式与一号滑轨14相互连接,位于一号升落杆161的顶部轴端外圈上设置有一号压缩弹簧163,所述一号升落杆161的底部轴端上安装有转架164;

所述的二号执行单元17包括二号升落杆171、二号转轮172、二号压缩弹簧173和切刀174;所述的二号升落杆171通过滑动配合安装在吊装架11上,位于二号升落杆171的顶部轴端上通过轴承安装有二号转轮172,所述的二号转轮172通过滚动方式与二号滑轨15相互连接,位于二号升落杆171的顶部轴端外圈上设置有二号压缩弹簧173,所述一号升落杆161的底部轴端上安装有切刀174;通过转架164放置安装胶带卷,通过伸缩弹簧19A推压抵推杆18,使压轮19始终压合胶带与包装盒封口进行紧密接触,完成包装盒的封贴处理,再通过执行气缸13推动滑板12在凸型平板10上平移前进,使一号滑轨14的最低端接触一号转轮162,通过一号压缩弹簧163顶推一号升落杆161上升,通过二号滑轨15的最高端接触二号转轮172,使二号升落杆171下降,通过切刀174将胶带切断。

所述的转运机构2包括主梁平板架20、L型底座21、推置气缸22、主位转轴支架23、输送轮24、副位转轴支架25、滑动滚筒26、导送条27、滑轮28、固定立板29和抵推板29A;所述主梁平板架20的底壁上安装有L型底座21,位于L型底座21上通过铰链座安装有推置气缸22,所述推置气缸22的输出轴上通过铰链座设置有主位转轴支架23,所述的主位转轴支架23上通过轴承对称安装有输送轮24,位于主位转轴支架23的相对侧设置有副位转轴支架25,所述的副位转轴支架25通过铰链座安装在主梁平板架20上,所述的主位转轴支架23与副位转轴支架25之间通过轴承设置有多组沿其长度方向呈线性分布的滑动滚筒26,位于滑动滚筒26的正下方设置有导送条27,所述的导送条27对称的安装在主梁平板架20上,所述的导送条27为从高到低倾斜设计,将所述的导送条27设为从高到低倾斜设计,便于包装盒工件在倾斜的滑轮28上自行传送并向外转移输送,从而切实转移包装盒工件;所述的导送条27上通过轴承设置有多组沿其长度方向呈线性分布的滑轮28,所述的固定立板29安装在主梁平板架20的边缘端面上,所述的抵推板29A通过销栓分别安装在副位转轴支架25和固定立板29的端面上,两个所述的抵推板29A之间夹角为九十度,所述的抵推板29A上对称设置有腰型孔,将所述的抵推板29A上对称设置有腰型孔,便于针对不同尺寸的包装盒进行对应调整,满足不同尺寸包装盒的推送,从而辅助定位向外转移输送;通过滑动滚筒26托接包装盒,抵推板29A进行阻挡定位,通过推置气缸22的输出轴复位回收,使主位转轴支架23和副位转轴支架25倾斜下降,通过滑轮28接触包装盒的底部,使包装盒自行向外传送,输送轮24辅助向外输送。

具体在物流包装盒自动封箱的过程中:

首先通过手轮32摇转丝杠轴杆31,使随动平板34进行间距调整,滑杆33辅助随动平板34的位置导向移动,通过导向滚轮352对包装箱进行定位辅助导向输送;然后通过电动机43驱动传送滚轴41旋转,使传送带42输送包装盒前进移动,

然后通过转架164放置安装胶带卷,通过伸缩弹簧19A推压抵推杆18,使压轮19始终压合胶带与包装盒封口进行紧密接触,完成包装盒的封贴处理,再通过执行气缸13推动滑板12在凸型平板10上平移前进,使一号滑轨14的最低端接触一号转轮162,通过一号压缩弹簧163顶推一号升落杆161上升,通过二号滑轨15的最高端接触二号转轮172,使二号升落杆171下降,通过切刀174将胶带切断;

最后通过滑动滚筒26托接包装盒,抵推板29A进行阻挡定位,通过推置气缸22的输出轴复位回收,使主位转轴支架23和副位转轴支架25倾斜下降,通过滑轮28接触包装盒的底部,使包装盒自行向外传送,输送轮24辅助向外输送。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。