一种横截面为梅花形的大型储罐

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于大型储罐技术领域,特别涉及到一种横截面为梅花形的大型储罐。

背景技术

大型储油罐指的是容量为100立方米以上、由罐壁、罐顶、罐底及油罐附件组成的储存原油或其他石油产品的大型容器。大型储油罐是储存油品的容器,它是石油库的主要设备,主要用在炼油厂、油田、油库以及其他工业中。我国常见的拱顶油罐标准系列有:100立方米、200立方米、300立方米、500立方米、700立方米、1000立方米、2000立方米、3000立方米、5000立方米、10000立方米、20000立方米、30000立方米、50000立方米、100000立方米、120000立方米。

现在大型储罐容积达到15万立方米,直径在100米左右,高度为21.5米,假设罐壁最下方厚度为30mm。根据受内压的回转壳体的无力矩理论,罐壁最下方处的周向薄膜应力为

很显然,这个应力值已经超过了大部分常规材料的许用应力了。为此,大型储罐不得不采用屈服极限为490MPa的高强度钢板。假定材料为12MnNiVR,其许用应力在设计温度范围内为226MPa,则得到厚度为

这个厚度需要使用大型卷板机卷板成型,而且焊缝较深,给制造带来较大的挑战。

发明内容

本发明的目的在于提供一种横截面为梅花形的大型储罐,用于解决大型储罐下方处罐壁应力值过大的问题,无需增加大型储罐下部壁板钢板强度和厚度,用普通低合金钢板、中小厚度来制造大型储罐即可。

为实现上述目的,本发明所采取的技术方案是:

一种横截面为梅花形的大型储罐,包括罐壁,其特征在于:所述罐壁的横截面为梅花形。

进一步的,所述梅花形由若干段开口朝内的圆弧A和开口朝外的圆弧C相互连接而成,所述圆弧A和圆弧C之间的连接点是相切的。

进一步的,所述圆弧A的半径大于圆弧C的半径。

进一步的,所述圆弧C延伸出圆弧D,所述圆弧D与圆弧C构成一个封闭图形。

进一步的,所述圆弧D与圆弧C构成一个整圆。

进一步的,所述圆弧D与圆弧C构成的圆柱空间内注入液体介质。

进一步的,所述罐壁外接圆的半径与圆弧A的半径之比为k,k>2。

进一步的,所述梅花形罐壁的横截面与其外接圆的截面积之比为k1,k1>0.85。

进一步的,所述k大于等于3,且小于等于4。

进一步的,所述圆弧D高度为0.5-0.75倍的罐壁高度。

本发明的有益效果为:本发明通过改变罐壁组成结构,减小直径,用于解决大型储罐下方处罐壁应力值过大的问题,无需增加大型储罐下部壁板钢板强度和厚度,用普通低合金钢板、中小厚度来制造大型储罐即可。采用本发明的结构后,可以采用普通低合金钢板、中小厚度来制造大型储罐,降低了大型储罐的制造难度,同时大幅降低油罐的质量,节省投资。

附图说明

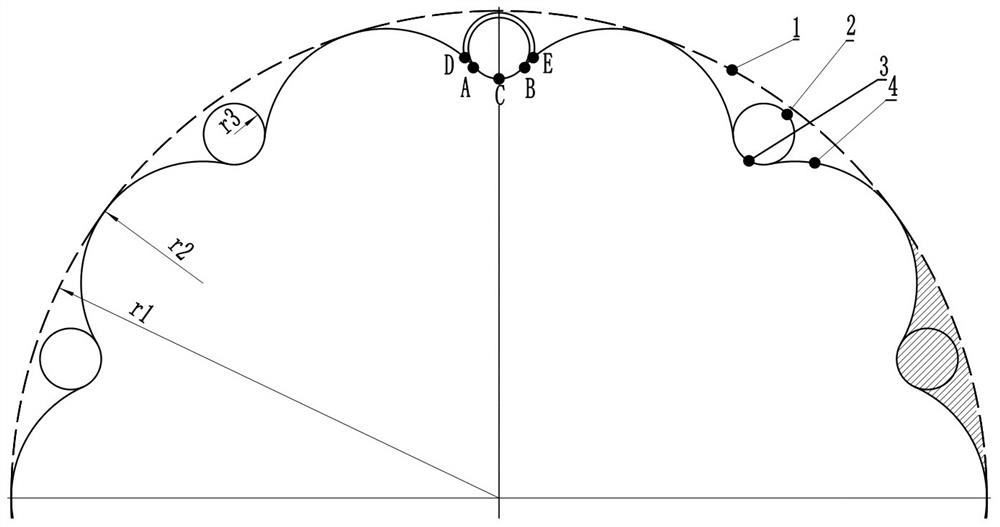

图1为一种横截面为梅花形的大型储罐的横截面示意图。

图2为一种横截面为梅花形的大型储罐的纵截面示意图。

图3为图1中圆弧处的局部放大示意图。

图中:1-现有圆形罐壁;2-圆弧D;3-圆弧C;4-圆弧A,5-油,6-水。

具体实施方式

为了更好地理解本发明,下面结合实施例和附图对本发明的技术方案做进一步的说明。

一种横截面为梅花形的大型储罐,包括罐壁,所述罐壁的横截面为梅花形。所述梅花形由若干段开口朝内的圆弧A和开口朝外的圆弧C相互连接而成,所述圆弧A和圆弧C之间的连接点是相切的。所述圆弧A的半径大于圆弧C的半径。

优选方案,所述圆弧C延伸出圆弧D,所述圆弧D与圆弧C构成一个封闭图形(如整圆),所述圆弧D与圆弧C构成的圆柱空间内注入液体介质。

设计原理:

根据背景技术中所述的应力公式可知,应力与罐壁直径和高度成正比,降低应力的主要方法就要降低直径和高度。本发明提出的方案为:减小圆筒直径,以多个直径相同的较小圆弧来沿着现有圆形罐壁圆形排列,在两个小圆弧之间设置一个更小的圆弧C来连接。在油品介质的液压下,圆弧A是受内压的,圆弧C是受外压的,为了避免外压的出现,可在圆弧A和C组成的圆弧串外将圆弧C补全为一个整圆,该圆弧段称为圆弧D,在圆弧D与C构成的圆柱空间注入液体介质,比如自来水,抵挡油品的液压,这样圆弧C基本不受外压了。

如图1所示,设现有圆形罐壁(即梅花形罐壁的外接圆)的半径为r1,圆弧A半径为r2,两者之比为k,圆弧A与圆弧C构成的梅花形的截面面积比现有圆形罐壁的截面面积小,两者之比为k1。为了保持容积不变,高度要增加,本设计与现有储罐高度之比为1/k1。则本设计罐壁最下方受到的介质压力也增加为原来的1/k1倍。圆弧A上任意一点的应力与现有设计储罐的应力之比为

式中,取k

设计参数确定原则及厚度计算:

设计时,取k=3~4。受强度控制的下层罐壁板各段圆弧材料为Q345R,受刚度控制的上层罐壁板各段圆弧材料为Q235B。补全圆弧D可采用Q235B。圆弧D的高度取值为(0.5-0.75)倍的罐壁高度;其半径r3由作图合理确定,其值应小于r2。

各个圆弧厚度按下述公式计算

公式中P为对应点处的液体压力。

该截面的柱形油罐仍然可以采用现有密封技术,或者U形膜密封技术,浮动盘也可采用现有技术。该截面的柱形油罐壁的制造、安装方法与目前油罐的方法基本一致。

罐壁板的成型:

为避免上下层圈板的纵焊缝对齐(共线),圆弧C的壁板在一些圈板上可以是一整块的(中间可以有拼接纵缝,也应该注意与上层和下层壁板的纵焊缝错开),如图3,即A点和B点就是纵焊缝的位置,整个圆弧C的壁板半径为r3,该壁板也可在安装现场弯曲成型。

在另外一些圈板上,圆弧C与圆弧A的焊缝就必须避开A点和B点,A点变成A'点,B点变成B'点,AA'和BB'弧的半径为r2,如图3。壁板AA'C和壁板CBB'有两个曲率半径,而且弯曲方向相反,其对接焊缝可选在C点。壁板AA'C和壁板CBB'是左右对称的,实际形状是一致的。壁板AA'C又分成两大块,拼接焊缝在H点,HC弧板在现场弯曲成型,而HA'可在工厂用液压机压制成型。A'和H点的位置由下述公式确定。

上下模具可选用强度较高、厚度较大的钢板冲弯后上刨床加工而成。

实施例一

以背景技术中15万立方米油罐为例。

设r1=50米,则r2可取12.5米,r3取3.14米。

由10段圆弧4和10段圆弧3组成的梅花形截面面积s为

s=2500×3.14-10×s1=7850-792=7058m

式中s1为图1中阴影部分的面积。该面积占原来截面面积的89.9%。为保持容积不变,则高度增加到原来高度的1.112倍。采用Q345R钢板,其许用应力为189MPa。

可见厚度大幅降低。

图1中A、B点是理论上圆弧C与圆弧A的连接点,在实际操作过程中,应该适当改变,以免出现上层圈板与下层圈板纵向拼接焊缝重合的情况(共线)。也要避免圆弧D与圆弧C在A、B两点连接,可适当加大圆弧D的半径,如加大500mm,让连接点变为D、E点。

下面计算本设计和现有设计两种设计方案钢材质量的变化,仅仅考虑最下面第一层和第二层圈板。G1为现有设计方案第一圈板(厚度43mm)和第二圈板的质量(厚度40mm),G2为圆弧A的质量,G3为圆弧D的质量。本设计方案第一圈板和第二圈板的厚度分别为15和12mm。圈板高度取2m,钢板密度取7.85吨/m

ΔG=G

G'

G'

假设圆弧D的厚度取8mm,圆弧D有10件,高度取20米,其重量为

G

ΔG=97155kg

可见新型油罐节省钢材是很可观的。

以上说明仅为本发明的应用实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。