一种有机危险废液的预处理系统及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于危废处理技术领域,尤其涉及一种有机危险废液的预处理系统及方法。

背景技术

化学工业迅速发展导致危险化学品有机溶剂废液排放的日益増多。危险化学品有机溶剂废液具有不同程度的易燃性、易爆炸性、毒性大、腐蚀性强、迅速反应性及易感染性,其排放处理会对生态环境和健康安全构成严重危害。因此,安全管理与妥善处置危险化学品有机溶剂废液,成为生态环境保护与可持续发展的重要内容,也成为世界各国政府、管理部门与科技工作者关注的焦点。

在危险废物的处置技术中,焚烧是实现减量化、无害化的最快捷、有效,亦是最彻底的方法。有机危险废液的含水量是废物焚烧效果及伴烧辅助燃料用量的重要影响因素,随着有机废液内水含量增高,有机废液燃烧效果下降并且伴烧燃料的用量上升。经过往多位学者研究,认为废液中有机物质量分数在10%以上或COD>300g/L时,焚烧法处理最为经济有利。

有机危险废液中有相当量的较低浓度废液,其数量约占总量的80%,由于固形物浓度较低含有大量水分,其喷入焚烧炉内会吸收大量的热能。为了降低焚烧运行成本,需要在废液入炉前采用高效、低成本的工艺将大部分水分排除。同时,采用焚烧法处理含盐有机废液时也存在一定问题,当焚烧含有碱金属盐或碱土金属的废液时,炉内床层容易形成低熔点的共晶体,如果熔化盐在床内积累,则将造成焚烧炉腐蚀、结垢、结渣。目前已有的研究成果中,都需将有机废液蒸发,蒸汽冷凝液直接排放,浓缩液用焚烧法处理,然而,这种方法的浓缩液中含有饱和的无机盐,不利于后续焚烧处理;另外有机废液在蒸发系统中浓缩,同样存在油脂污染和结焦的问题。

综上所述,寻找一种既能浓缩有机物质,又能分离出碱金属盐和碱土金属盐的有机危险废液预处理方法成为当前需要解决的问题。

发明内容

本发明的目的在于提供一种有机危险废液的预处理系统及方法,旨在解决现有有机危险废液蒸发-焚烧方法所存在的水含量高、经济性低、蒸发系统易结焦等问题。

本发明是这样实现的,一种有机危险废液的预处理系统,该系统包括:用于在搅拌状态下通过破乳/酸析剂对废液处理以得到浮油和水相的破乳/酸析单元,以及用于对所述水相进行程序性处理以得到滤液和泥饼的有机综合反应单元;其中,

所述程序性处理包括:在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼;

所述破乳/酸析单元、有机综合反应单元之间通过液路管道对接,管道上设有输送泵。

优选地,所述破乳/酸析单元包括破乳/酸析反应罐以及位于该反应罐内的搅拌机;其中,所述破乳/酸析反应罐的顶部设于用于注入废液的进液口、用于加入破乳/酸析剂的加料口,侧壁按不同高度设置的多个用于输出浮油的浮油出口,以及底部用于输出水相的水相出口;所述水相出口通过液路管道与有机综合反应单元对接。

优选地,所述有机综合反应单元包括:有机综合反应罐,高压压滤机,压滤泵,以及滤液池;其中,所述有机综合反应罐内部设有搅拌机,顶部设于用于注入所述水相的注入口、用于添加所述酸、氧化剂、碱以及絮凝剂的投药口,底部设有用于将沉降所得泥浆输出的泥浆出口;所述泥浆出口与高压压滤机的进料口通过管道对接,该管道上设有所述压滤泵,所述高压压滤机的滤液出口对接滤液池。

优选地,所述破乳/酸析剂为质量浓度50%的硫酸溶液;所述酸为质量浓度50%的硫酸溶液;

所述氧化剂包括双氧水、硫酸亚铁溶液,其中,双氧水为质量浓度10%的溶液,双氧水投加质量为废液量的2~5%;投加的硫酸亚铁为质量浓度10%的溶液,硫酸亚铁与双氧水投加量的摩尔比为1:2;

所述碱为氢氧化钠和石灰,两者投加的摩尔比为1:1,投加的氢氧化钠为质量浓度为10%的溶液,投加的石灰为干粉固体;

所述絮凝剂为PAC,投加的PAC为质量浓度10%的溶液,PAC投加量为100~200ppm,所述絮凝沉降时间为10~15h。

优选地,该系统还包括:用于对所述滤液进行蒸发处理的单效蒸发单元,以及用于将所述泥饼进行焚烧处理的焚烧炉;其中,有机综合反应单元的滤液通过液路管道对接单效蒸发单元。

本发明进一步公开了一种有机危险废液的预处理方法,该方法包括以下步骤:

(1)在搅拌状态下,通过破乳/酸析剂对废液处理以得到浮油和水相;

(2)在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼。

优选地,在步骤(1)中,所述破乳/酸析剂为质量浓度50%的硫酸溶液,投加质量为废液量的4~6%,反应时间为30~60min。

优选地,在步骤(2)中,所述酸为质量浓度50%的硫酸溶液;

所述氧化剂包括双氧水、硫酸亚铁溶液,其中,双氧水为质量浓度10%的溶液,双氧水投加质量为废液量的2~5%;投加的硫酸亚铁为质量浓度10%的溶液,硫酸亚铁与双氧水投加量的摩尔比为1:2;

所述碱为氢氧化钠和石灰,两者投加的摩尔比为1:1,投加的氢氧化钠为质量浓度为10%的溶液,投加的石灰为干粉固体;

所述絮凝剂为PAC,投加的PAC为质量浓度10%的溶液,PAC投加量为100~200ppm,所述絮凝沉降时间为10~15h。

优选地,在步骤(2)中,通过高压压滤机对所述泥浆进行压滤处理,该压滤处理条件为:进泥时间60min,进泥压力为0.5MPa,压榨时间200min,压榨压力8~15MPa,卸料时间30min。

优选地,在步骤(2)之后还包括步骤:(3)将所述滤液进行蒸发处理,将所述泥饼进行焚烧处理。

本发明克服现有技术的不足,提供一种有机危险废液的预处理系统及方法。本发明该系统包括:用于在搅拌状态下通过破乳/酸析剂对废液处理以得到浮油和水相的破乳/酸析单元,用于对所述水相进行程序性处理以得到滤液和泥饼的有机综合反应单元,以及用于对所述滤液进行蒸发处理的单效蒸发单元;其中,

所述程序性处理包括:在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼;所述破乳/酸析单元、有机综合反应单元、单效蒸发单元之间通过液路管道对接,各管道上设有输送泵。

本发明方法包括步骤:(1)在搅拌状态下,通过破乳/酸析剂对废液处理以得到浮油和水相;(2)在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼;(3)对所述滤液进行蒸发处理。

相比于现有技术的缺点和不足,本发明具有以下有益效果:

(1)本发明对有机废液先通过破乳/酸析及氧化反应,再通过高压压滤机进行高压压滤,其出泥含水率低于70%,含水量远低于当前研究得出的有机废液焚烧经济性含水量;

(2)本发明通过对有机废液中的有机物质进行破乳/酸析、氧化处理后,再配合脱水压榨等方式,将有机危险废液中的大量有机物质分离出来,而碱金属盐类则留存在水相中,有机物质残留较少,减缓了蒸发系统结焦的压力与风险。

附图说明

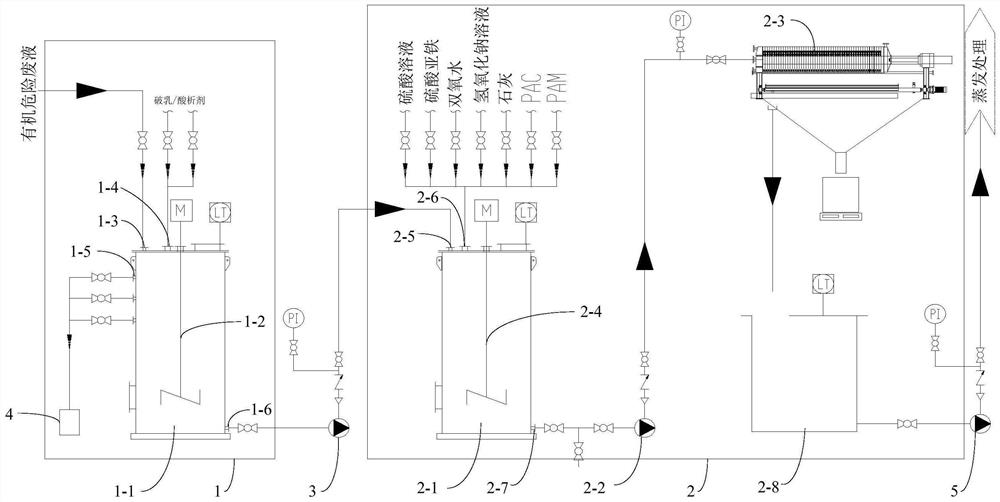

图1是本发明有机危险废液的预处理系统的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,图1是本发明有机危险废液的预处理系统的结构示意图。

本发明公开了一种有机危险废液的预处理系统,该系统包括:用于在搅拌状态下通过破乳/酸析剂对废液处理以得到浮油和水相的破乳/酸析单元1,用于对所述水相进行程序性处理以得到滤液和泥饼的有机综合反应单元2;其中,

所述程序性处理包括:在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼;

所述破乳/酸析单元1、有机综合反应单元2之间通过液路管道对接,管道上设有第一输送泵3。

在本发明实施例中,破乳/酸析单元1用于接收有机危险废液并对该废液进行破乳/酸析处理以得到浮油层和位于浮油层之下的水相层。更具体的,所述破乳/酸析单元1包括破乳/酸析反应罐1-1以及位于该反应罐内的搅拌机1-2;其中,所述破乳/酸析反应罐1-1的顶部设于用于注入废液的进液口1-3、用于加入破乳/酸析剂的加料口1-4,侧壁按不同高度设置的多个用于输出浮油的浮油出口1-5,以及底部用于输出水相的水相出口1-6;所述水相出口1-6通过液路管道与有机综合反应单元2对接,该液路管道上设有所述第一输送泵3;所述浮油出口1-5则通过管道与收集油桶4对接。

在本发明实施例中,水相废液由有机综合反应单元2进行进一步的氧化和脱水处理,以得到滤液和泥饼。更具体的,所述有机综合反应单元2包括:用于获得所述泥浆的有机综合反应罐2-1,用于将沉降所得泥浆经压滤处理得到滤液和泥饼的高压压滤机2-3,以及用于将所述泥浆输送至高压压滤机2-3的压滤泵2-2,用于收集滤液的滤液池2-8;其中,所述有机综合反应罐2-1内部设有搅拌机2-4,顶部设于用于注入所述水相的注入口2-5、用于添加所述酸、氧化剂、碱以及絮凝剂的投药口2-6,底部设有用于将沉降所得泥浆输出的泥浆出口2-7;所述泥浆出口2-7与高压压滤机2-3的进料口通过管道对接,该管道上设有所述压滤泵2-2,所述高压压滤机2-3的滤液出口对接滤液池2-8。

在本发明实施例中,有机综合反应单元2处理得到的滤液由蒸发单元进行蒸发处理,而泥饼则通过焚烧炉进行焚烧处理。具体的,本发明系统还包括用于对所述滤液进行蒸发处理的单效蒸发单元(图中省略视图),以及用于将所述泥饼进行焚烧处理的焚烧炉;其中,有机综合反应单元2的滤液通过液路管道对接单效蒸发单元,该液路管道上设有所述第二输送泵5。

在本发明的实际应用过程中,该系统的具体工作过程为:

(1)将废液由进液口1-3输入到破乳/酸析反应罐1-1中,启动破乳/酸析反应罐1-1中的搅拌机1-2,通过加料口1-4添加破乳/酸析剂,投加质量为废液量的4~6%,该破乳/酸析剂优选为质量浓度为50%的硫酸溶液,在搅拌状态下,破乳/酸析剂对废液进行破乳/酸析反应60min,停止搅拌,破乳/酸析反应罐1-1中的液体分为浮油层和水相层,通过破乳/酸析反应罐1-1侧壁按不同高度设置的多个浮油出口1-5将浮油层的浮油收集至收集油桶4中,并通过水相出口1-6配合液路管道、第一输送泵3输入至有机综合反应单元2中的有机综合反应罐2-1;

(2)启动有机综合反应罐2-1内的搅拌机2-4,通过投药口2-6往有机综合反应罐2-1内加硫酸溶液调节废液的pH至至2~3;

通过投药口2-6往废液中依次添加双氧水、硫酸亚铁溶液进行氧化反应,反应时间1.5~2h,其中,投加的双氧水为质量浓度10%的溶液,双氧水投加质量为废液量的2~5%;投加的硫酸亚铁为质量浓度10%的溶液,硫酸亚铁与双氧水投加量摩尔比为1:2;

通过投药口2-6往废液中依次添加氢氧化钠和石灰,投加的氢氧化钠为质量浓度为10%的溶液,投加的石灰为干粉固体,两者投加质量比为1:1~1:2以调节废液pH至8~9;

通过投药口2-6往废液中添加PAC进行化学絮凝沉降,优选絮凝沉降时间为13h,其中,所述絮凝剂PAC投加的为质量浓度10%的溶液,投加量为100~200ppm;

将沉降所得泥浆通过压滤泵2-2输送至高压压滤机2-3进行压滤处理以得到滤液和泥饼,该压滤处理条件为:进泥时间60min,进泥压力为0.5MPa,压榨时间200min,压榨压力8~15MPa,卸料时间30min;

(3)将高压压滤机2-3得到的滤液通过单效蒸发单元进行蒸发处理,将泥饼通过焚烧炉进行焚烧处理。

本发明对有机废液先通过破乳/酸析及氧化反应,再通过高压压滤机2-3进行高压压滤,其出泥含水率低于70%,含水量远低于当前研究得出的有机废液焚烧经济性含水量;此外,发明通过对有机废液中的有机物质进行破乳/酸析、氧化处理后,再配合脱水压榨等方式,将有机危险废液中的大量有机物质分离出来,而碱金属盐类则留存在水相中,有机物质残留较少,减缓了蒸发系统结焦的压力与风险。

本发明进一步公开了一种有机危险废液的预处理方法,该方法包括以下步骤:

(1)在搅拌状态下,通过破乳/酸析剂对废液处理以得到浮油和水相;

(2)在搅拌状态下,加酸调节所述水相pH至2~3,加入氧化剂进行氧化反应,再加碱调节反应液pH至8~9,加入PAC进行化学絮凝沉降,将沉降所得泥浆经压滤处理得到滤液和泥饼。

为使泥饼和滤液得到完全处理,本发明方法中,在步骤(2)之后还包括步骤:(3)将所述滤液进行蒸发处理,将所述泥饼进行焚烧处理。

在本发明的实际应用过程中,该方法结合上述系统所描述的装置结构描述的具体工作过程为:

(1)将废液由进液口1-3输入到破乳/酸析反应罐1-1中,启动破乳/酸析反应罐1-1中的搅拌机1-2,通过加料口1-4添加破乳/酸析剂,投加质量为废液量的4~6%,该破乳/酸析剂优选为质量浓度为50%的硫酸溶液,在搅拌状态下,破乳/酸析剂对废液进行破乳/酸析反应60min,停止搅拌,破乳/酸析反应罐1-1中的液体分为浮油层和水相层,通过破乳/酸析反应罐1-1侧壁按不同高度设置的多个浮油出口1-5将浮油层的浮油收集至收集油桶4中,并通过水相出口1-6配合液路管道、第一输送泵3输入至有机综合反应单元2中的有机综合反应罐2-1;

(2)启动有机综合反应罐2-1内的搅拌机2-4,通过投药口2-6往有机综合反应罐2-1内加硫酸溶液调节废液的pH至至2~3;

通过投药口2-6往废液中依次添加双氧水、硫酸亚铁溶液进行氧化反应,反应时间1.5~2h,其中,投加的双氧水为质量浓度10%的溶液,双氧水投加质量为废液量的2~5%;投加的硫酸亚铁为质量浓度10%的溶液,硫酸亚铁与双氧水投加量摩尔比为1:2;

通过投药口2-6往废液中依次添加氢氧化钠和石灰,投加的氢氧化钠为质量浓度为10%的溶液,投加的石灰为干粉固体,两者投加质量比为1:1~1:2以调节废液pH至8~9;

通过投药口2-6往废液中添加PAC进行化学絮凝沉降,优选絮凝沉降时间为13h,其中,所述絮凝剂PAC投加的为质量浓度10%的溶液,投加量为100~200ppm;

将沉降所得泥浆通过压滤泵2-2输送至高压压滤机2-3进行压滤处理以得到滤液和泥饼,该压滤处理条件为:进泥时间60min,进泥压力为0.5MPa,压榨时间200min,压榨压力8~15MPa,卸料时间30min;

(3)将高压压滤机2-3得到的滤液通过单效蒸发单元进行蒸发处理,将泥饼通过焚烧炉进行焚烧处理。

本发明对有机废液先通过破乳/酸析及氧化反应,再通过高压压滤机2-3进行高压压滤,其出泥含水率低于70%,含水量远低于当前研究得出的有机废液焚烧经济性含水量;此外,发明通过对有机废液中的有机物质进行破乳/酸析、氧化处理后,再配合脱水压榨等方式,将有机危险废液中的大量有机物质分离出来,而碱金属盐类则留存在水相中,有机物质残留较少,减缓了蒸发系统结焦的压力与风险。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种有机危险废液的预处理系统及方法

- 一种危险废液焚烧预处理系统及处理方法