一种化油器的组装生产线

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及机械组装技术领域,具体而言,涉及一种化油器的组装生产线。

背景技术

化油器组装需要将一些相应配件冲压进壳体内,比如进油管和针阀座,装配时,一般先将单一配件(进油管或针阀座)对准壳体上相应的安装位,然后通过气压缸上设置的相应模头进行冲压,一条流水线上由不同工人负责不同配件的组装。这种组装方式既耗人力又耗时间,大大影响生产效率。

发明内容

本发明公开了一种化油器的组装生产线,旨在提供一种生产效率高、产品质量好、降低生产成本的化油器自动组装设备。

本发明采用了如下方案:

一种化油器的组装生产线,包括:

机架;

传送流水线,安装于所述机架上,其上均布有用于固定化油器本体的工装板,工装板跟随传送流水线运动;

本体供料系统,设于所述传送流水线的前端,设有用于存储需要组装的化油器本体的供料装置和将所述供料装置上的化油器本体放置于所述传送流水线上的取料机构;

配件送料盘,不同配件设置有不同的送料盘,所述送料盘沿所述传送流水线的一侧间隔设置,为所述化油器本体提供组装配件;

铆压机构,所述铆压机构与所述送料盘衔接设置以将配件装配于所述化油器本体;

检测机构,设置于铆压机构之后用于检测铆压机构是否铆压成功;

收料系统,设于所述传送流水线的后端,设有用于存储组装后的化油器本体的收料装置和将所述传送流水线上组装后的化油器本体放置于所述收料装置上的收料机构。

作为进一步改进,所述传送流水线为方形循环,所述传送流水线在组装侧上设置有滑条,所述工装板底部设有与所述滑条相匹配的滑槽,在转角处设置有使所述滑槽对应所述滑条的定位块。

作为进一步改进,所述工装板上设有定位装置,所述化油器本体上设有与所述定位装置相匹配的定位孔,所述取料机构自动将所述定位孔对准所述定位装置放置使所述化油器本体固定在所述工装板上。

作为进一步改进,所述配件送料盘包括铜球振动盘、针阀座振动盘、进油管振动盘、单向阀振动盘、回油管振动盘、堵头振动盘、针阀振动盘、摇臂销振动盘、摇臂振动盘、弹簧振动盘和滤网振动盘,所述铜球振动盘、针阀座振动盘、进油管振动盘、单向阀振动盘、回油管振动盘、堵头振动盘、针阀振动盘、摇臂销振动盘、摇臂振动盘、弹簧振动盘和滤网振动盘依次沿所述传送流水线安装侧安装;

所述铆压机构包括铜球铆压机构、针阀座铆压机构、进油管铆压机构、单向阀铆压机构、回油管铆压机构、堵头铆压机构、摇臂组铆压机构和滤网铆压机构,所述配件送料盘的出料口端部与对应的铆压机构相连接。

作为进一步改进,所述传送流水线在所述铜球振动盘前还设置有加压器,所述加压器对所述化油器本体上的铜球安装腔加热。

作为进一步改进,还包括摇臂组组装机构,所述针阀振动盘、摇臂销振动盘、摇臂振动盘和弹簧振动盘分别与摇臂组组装机构相连接,所述摇臂组组装机构将针阀、摇臂销、摇臂和弹簧组装成摇臂组后在与所述化油器本体组装。

作为进一步改进,还包括摇臂高度调整机构,所述摇臂高度调整机构设于用于检测摇臂的检测机构后以调整摇臂组的高度使组装后的摇臂高度达到预设高度。

作为进一步改进,所述检测装置为气密性检测机构或高度检测机构。

作为进一步改进,所述传送流水线上设置有除尘机构,所述除尘机构至少设有两个,所述供料装置和收料装置上至少设有一个除尘机构。

通过采用上述技术方案,本发明可以取得以下技术效果:

本发明解决了在化油器本体上不同配件的一次性组装的问题,尤其是多个面都需要组装配件的化油器本体。通过该生产线保证了产品的质量,并且大大提高了产品的生产效率,该生产线组装的生产效率可达6-8个/mi n。其次,原本完成化油器组装需要十几个工人,而通过本生产线组装只需供料和收料两个工人即可完成所有操作,大大降低了人工成本,提高了产品的市场竞争力。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

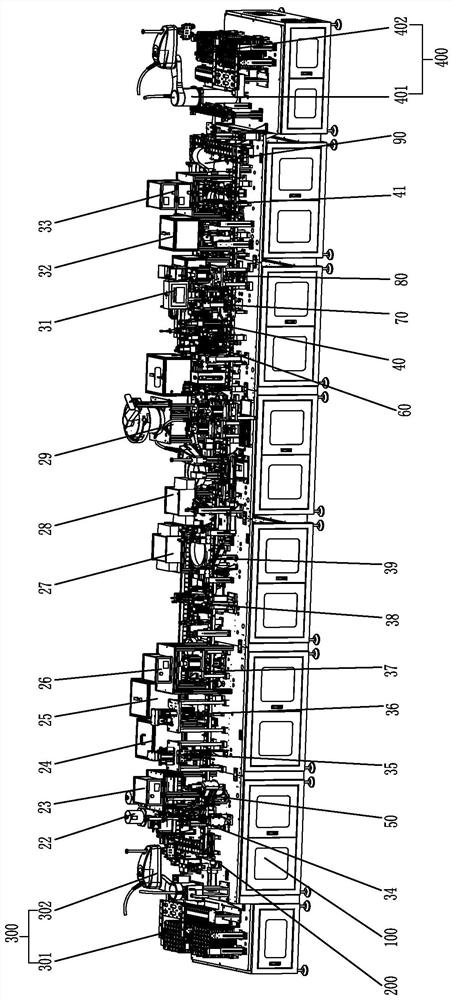

图1是本发明实施例的结构示意图;

图2是本发明化油器的分解结构示意图;

图3是本发明传送流水线的结构示意图;

图4是本发明铜球铆压机构的结构示意图;

图5是本发明气密性检测机构的结构示意图;

图6是本发明针阀座铆压机构的结构示意图;

图7是本发明进油管铆压机构的结构示意图;

图8是本发明单向阀铆压机构的结构示意图;

图9是本发明回油管铆压机构的结构示意图;

图10是本发明堵头振动盘的结构示意图;

图11是本发明堵头铆压机构的结构示意图;

图12是本发明摇臂组组装机构的结构示意图;

图13是本发明高度检测机构的结构示意图;

图14是本发明摇臂高度调整机构的结构示意图;

图15是本发明滤网铆压机构的结构示意图;

图16是本发明供料装置的结构示意图;

图17是本发明除尘机构的结构示意图;

图标:1-化油器本体;2-铜球;3-针阀座;4-进油管;5-单向阀;6-回油管;7-堵头;8-针阀;9-摇臂销;10-摇臂;11-弹簧;12-滤网;22-铜球振动盘;23-针阀座振动盘;24-进油管振动盘;25-单向阀振动盘;26-回油管振动盘;27-堵头振动盘;28-针阀振动盘;29-摇臂销振动盘;31-摇臂振动盘;32-弹簧振动盘;33-滤网振动盘;34-铜球铆压机构;35-针阀座铆压机构;36-进油管铆压机构;37-单向阀铆压机构;38-回油管铆压机构;39-堵头铆压机构;40-摇臂组铆压机构;41-滤网铆压机构;50-气密性检测机构;60-摇臂组组装机构;70-高度检测机构;80-摇臂高度调整机构;90-除尘机构;100-机架;200-传送流水线;201-工装板;202-定位装置;203-滑条;300-本体供料系统;301-供料装置;302-取料机构;400-收料系统;401-收料装置;402-收料机构。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

实施例

结合图1至图17,本实施例提供了一种化油器的组装生产线,化油器包括化油器本体1和铜球2、针阀8座3、进油管4、单向阀5、回油管6、堵头7、针阀8、摇臂销9、摇臂10、弹簧11、滤网12等配件,通过组装生产线将化油器的各个配件组装在化油器本体1上,形成完成品的化油器。

本组装生产线包括机架100、安装在机架100上的传送流水线200、配置于传送流水线200前端用于将化油器本体1放置于传送流水线200上的本体供料系统300、配置于传送流水线200一侧的配件送料盘、将配件装配进化油器本体1的铆压机构、用于检测是否铆压成功的检测机构和配置于传送流水线200后端将装配完成的化油器收取的收料系统400。

参照图1和图3,传送流水线200呈方形循环,其上均布有用于固定化油器本体1的工装板201,工装板201跟随传送流水线200运动。在工装板201上设有定位装置202,化油器本体1上设有与定位装置202相匹配的定位孔,在放置使将定位孔对准定位装置202放置,使化油器本体1固定在工装板201上。在本实施例中,定位装置202为定位销,定位销至少设有两根,防止化油器本体1在装配时的自转。

本体供料系统300,设有用于存储需要组装的化油器本体1的供料装置301和将供料装置301上的化油器本体1放置于传送流水线200上的取料机构302。供料装置301为一码垛机,托盘上均布有与化油器本体1外形相对应凹槽,取料机构302为一机械手,只需一个人将盛放化油器本体1的托盘放置在码垛机上,机械手会自动将托盘上的化油器本体1一个接一个地放置在工装板201上,工装板201向前运动,通过传送流水线200设有组装设备的一侧进行铆压组装、检测,成品后在收料系统400处收取。同样的,收料系统400,设有用于存储组装后的化油器本体1的收料装置401和将传送流水线200上组装后的化油器本体1放置于收料装置401上的收料机构402。可以理解的是,收料装置401可以是与供料装置301一样的码垛机,收料机构402与取料机构302都是机械手。当收料装置401上托盘都装满化油器后,仅需一个更换空托盘,当然,也可以使用另外的机械手进行自动更换或添加托盘。

在传送流水线200的组装一侧上设置有滑条203,工装板201底部设置有与滑条203相匹配的滑槽,在传送流水线200的转角处设置有定位块,当流水线传送工装板201至安装一侧时,定位块限制了工装板201的位置,使工装板201从横向移动变为纵向移动,从而使滑槽能沿滑条203移动。需要说明的是,在传送流水线200的其他侧,可以不需要设置滑条203,只需皮带传送。因为在铆压配件时,滑条203不仅能限制工装板201的位置,也能防止在铆压时工装板201的侧翻,造成铆压出现偏差,从而产生不良品。对于如何将传送流水线200在传送横向和纵向之间的变换,是现有的技术手段,在此不再赘述。

在本实施例中,配件送料盘包括铜球振动盘22、针阀座振动盘23、进油管振动盘24、单向阀振动盘25、回油管振动盘26、堵头振动盘27、针阀振动盘28、摇臂销振动盘29、摇臂振动盘31、弹簧振动盘32和滤网振动盘33,所述铜球振动盘22、针阀座振动盘23、进油管振动盘24、单向阀振动盘25、回油管振动盘26、堵头振动盘27、针阀振动盘28、摇臂销振动盘29、摇臂振动盘31、弹簧振动盘32和滤网振动盘33依次沿所述传送流水线200安装侧间隔安装。铆压机构与送料盘衔接设置,铆压机构包括铜球铆压机构34、针阀座铆压机构35、进油管铆压机构36、单向阀铆压机构37、回油管铆压机构38、堵头铆压机构39、摇臂组铆压机构40和滤网铆压机构41,配件送料盘的出料口端部与对应的铆压机构相连接。需要说明的是,所有配件均采用振动盘自动筛选,自动上料,能自动将配件中的不良品筛选出来,防止装配到不良的配件,出现不良品,从而需要返工的情况。

进一步地,传送流水线200在铜球振动盘22前还设置有加压器,加压器对化油器本体1上的铜球2安装腔加压,使铜球2安装腔的开口处软化,便于铜球铆压机构34的压入,有利于保证开口处的完整,防止在铆压时容易损坏开口处。可以理解的是,铜球2安装腔的开口处的尺寸必然小于铜球2的直径,这样才能使铜球2装进后能够置于铜球2安装腔内自由活动而不会脱落,但是在安装时如果强制铆压,容易造成开口处断裂,影响安装质量。当化油器本体1使用ABS材料制成时,加压器加压到100°可以是材料产生热变形,在冷却后又可以恢复到原本形状,有利于铜球2的安装。

在本实施例中,还包括摇臂组组装机构60和摇臂高度调整机构80,针阀振动盘28、摇臂销振动盘29、摇臂振动盘31和弹簧振动盘32分别与摇臂组组装机构60相连接,摇臂组组装机构60将针阀8、摇臂销9、摇臂10和弹簧11组装成摇臂组后在与化油器本体1组装。摇臂高度调整机构80设于用于检测摇臂10的检测机构后以调整摇臂10组的高度使组装后的摇臂10高度达到预设高度。

在本实施例中,检测机构包括气密性检测机构50和高度检测机构70。当铜球2或单向阀5装配后,需要检测气密性,在摇臂10组装配后需要检测摇臂10的高度,以防在使用过程中出现气密性问题和减少化油器安装在割草机等设备时摇臂10高度不够需要重新调整的问题。当然,也可以设置其他的检测机构检测其他的配件安装情况。

进一步地,传送流水线200上设置有除尘机构90,除尘机构90至少设有两个,供料装置301和收料装置401上至少设有一个除尘机构90,以便对开始装配进行清理,防止粉尘颗粒等对装配过程的影响,装配完成后对成品进行除尘,减少人工对成品的清理,减少人工操作,降低人工成本。当然,在中间上料,铆压过程中也能对配件和化油器本体1进行除尘。

本组装生产线的工艺流程:

工人将装置化油器本体1的供料装置301放置在机架100上,取料机构302自动将化油器本体1夹取放置于传送流水线200的工装板201上,工装板201向前运动,除尘机构90对化油器本体1除尘,加压器对铜珠安装腔加压,铜球振动盘22振动上料,铜球铆压机构34铆压,检测机构进行铜球2气密检测,针阀座振动盘23上料,针阀座铆压机构35铆压,进油管振动盘24上料,进油管铆压机构36铆压,单向阀5安装部位除尘,单向阀振动盘25上料,单向阀铆压机构37铆压,单向阀5气密检测,回油管振动盘26上料,回油管铆压机构38铆压,针阀8座3气密检测,回油管6气密检测,堵头振动盘27上料,堵头铆压机构39铆压,针阀振动盘28、摇臂销振动盘29、摇臂振动盘31、弹簧振动盘32一起上料至摇臂组组装机构60组装后铆压至化油器本体1上,摇臂10高度检测,摇臂10高度调整,滤网振动盘33上料,滤网铆压机构41铆压,组装完成后,收料机构402将化油器夹取至收料装置401内,从而完成一个化油器的组装。

本发明解决了在化油器本体1上不同配件的一次性组装的问题,尤其是多个面都需要组装配件的化油器本体1。通过该生产线保证了产品的质量,并且大大提高了产品的生产效率,该生产线组装的生产效率可达6-8个/mi n。其次,原本完成化油器组装需要十几个工人,而通过本生产线组装只需供料和收料两个工人即可完成所有操作,大大降低了人工成本,提高了产品的市场竞争力。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

- 一种化油器的组装生产线

- 化油器自动组装化生产线