真空隔热件和使用其的隔热箱体

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及真空隔热件和使用其的隔热箱体。

背景技术

一般而言,真空隔热件通过在气体阻隔性的外覆件内减压密封玻璃棉等的芯材而构成。真空隔热件作为冷藏库和自动售货机等的隔热箱体、以及房屋墙壁等的隔热板等使用,在提高节能性的向上有很大贡献。

真空隔热件的芯材能够通过将玻璃棉等的片状坯料裁成所用尺寸来获得。所裁成的芯材和吸附剂被插入外覆件内,并被减压密封。由此,构成真空隔热件。此时,从片状坯料,产生成为芯材的部分以外的端材。该端材是废弃的,因此这部分使得成本上升。于是,提出了将端材作为芯材再次利用的技术(例如,参照专利文献1)。

图16A~图16D是表示专利文献1所记载的真空隔热件的图。

真空隔热件100如图16A所示,通过在气体阻隔性的外覆件101内插入玻璃棉等的芯材102以及吸附剂103,并进行减压密封而构成。

芯材102如图16B所示,能够通过将玻璃棉等的片状坯料104裁切成所用尺寸来获得。芯材102的端材105在厚度方向上能够被剥成2个。

将该端材105如图16C所示在横向上排列,制成集合体105a,夹在新的芯坯料106之间。由此,图16D所示的芯材102完成。

由此,能够不浪费端材105而进行有效利用。

现有技术文献

专利文献

专利文献1:日本特开2005-345025号公报

发明内容

本发明提供使用生产成本低廉,并且成本降低率也大、便宜且尺寸精度和刚性都高的端材芯材的真空隔热件。

本发明的真空隔热件是这样的真空隔热件:包括具有气体阻隔性的外覆件和真空密封于外覆件内的芯材。芯材以第1端材和第2端材在一个方向上并排设置的方式构成,在第1端材的对顶面设置有卡合部。在第2端材的对顶面设置有被卡合部。卡合部与被卡合部卡合,多个端材连结在一起。

由此,在横向上并排设置的状态的多个端材,一体化而成为片状。由此,能够容易地插入在外覆件内,并且由于形成为片状,因此不需要用新的芯坯料夹入,能够仅用端材来构成芯材。构成芯材的各个的端材,通过设置于对顶面的卡合部与被卡合部的卡合而不会错位。通过卡合部与被卡合部的卡合,端材的对顶面成为卡合部与被卡合部凹凸状地交错的形状,能够确保端材的对顶面部分的刚性。

依照本发明,能够仅用端材构成尺寸精度高的芯材,能够提供生产成本低廉,并且成本降低率也大、便宜且尺寸精度和刚性都高的真空隔热件。

附图说明

图1是本发明的第1实施方式的真空隔热件的截面图。

图2是表示成为该真空隔热件的芯材的片状坯料的裁切状态的立体图。

图3是表示该真空隔热件的端材芯材的分解立体图。

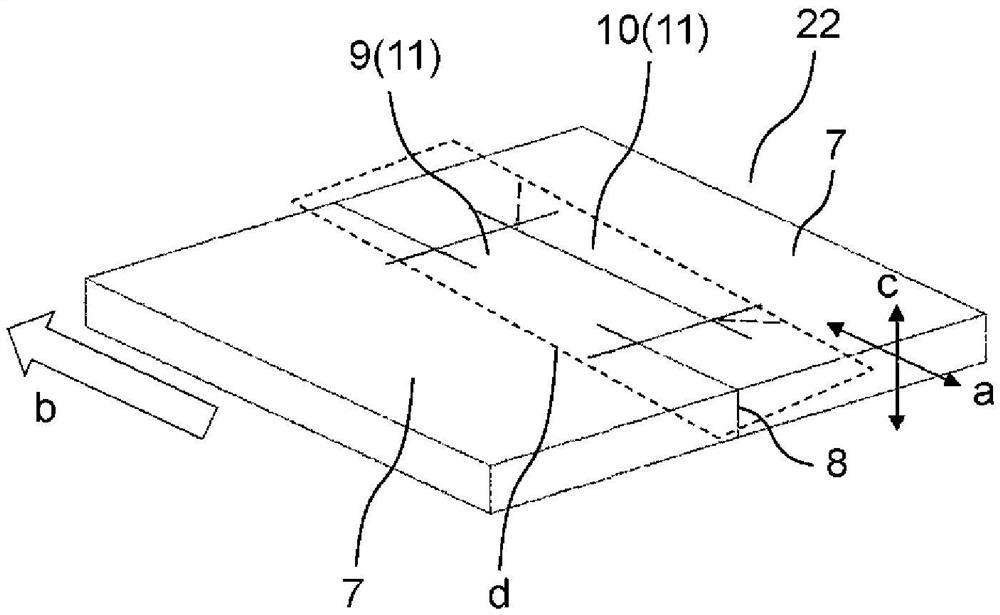

图4是表示该真空隔热件的端材芯材的立体图。

图5是表示本发明的第2实施方式中的利用了端材的芯材的分解立体图。

图6是该芯材的立体图。

图7是表示本发明的第3实施方式中的利用了端材的芯材的分解立体图。

图8是该真空隔热件的芯材的立体图。

图9是表示本发明的第4实施方式中的利用了端材的芯材的分解立体图。

图10是该真空隔热件的芯材的立体图。

图11是表示本发明的第5实施方式中的利用了端材的芯材的分解立体图。

图12是该真空隔热件的芯材的立体图。

图13是表示本发明的第6实施方式中的利用了端材的芯材的分解立体图。

图14是该真空隔热件的芯材的立体图。

图15是本发明的第7实施方式的隔热箱体的立体图。

图16A是专利文献1所记载的真空隔热件的截面图。

图16B是表示专利文献1所记载的真空隔热件中的端材芯材的结构的立体图。

图16C是表示专利文献1所记载的真空隔热件中的端材芯材的结构的立体图。

图16D是表示专利文献1所记载的真空隔热件中的端材芯材的结构的立体图。

具体实施方式

(作为本发明的基础的知识)

依照上述的现有的真空隔热件100,需要将排列端材105而成的集合体105a(以下,称为端材集合体)夹入新的芯坯料106之间来形成芯材102。此时,将端材105剥成2个,或者排列端材105作为端材集合体105a夹入在新的芯坯料106之间等的操作。因此,会有操作性差,生产成本随之变高的技术问题。

另外,端材集合体105a不能仅用端材105作为芯材发挥作用。因此,必须夹入新的芯坯料106中。即,为了使端材105作为芯材发挥作用,需要其他新的芯坯料106。由此,不能将通过利用端材得到的成本降低率增大那么大。

另外,为了增大成本降低率,需要在不使用新的芯坯料106,而仅由端材集合体105a构成芯材时,将多个端材105单独地插入外覆件101内。该情况下,操作性进一步劣化,而且在横向上排列的各个端材105在长边方向上错位,尺寸精度劣化,并且端材105彼此的对顶面部分的刚性变低。

这样一来,现有的利用了端材的芯材,换言之,利用了端材的真空隔热件中,存在生产成本变高,并且成本降低率变低且尺寸精度和刚性都低这样的技术问题。

发明人鉴于以上的知识,完成了本发明。

(本发明的实施方式的方面的一例)

本发明的第1方面是包括具有气体阻隔性的外覆件和在外覆件内真空密封有芯材的真空隔热件。芯材通过第1端材和第2端材在一个方向上并排设置而构成。在第1端材的对顶面设置有卡合部。在第2端材的对顶面设置有被卡合部。为卡合部和被卡合部卡合,第1端材和第2端材连结的结构。

由此,在一个方向上,例如在横向上并排设置的状态的多个端材,一体化而成为片状,能够容易地插入在外覆件内。由于形成为片状,因此不需要用新的芯坯料夹入,能够仅用端材来构成芯材。于是,构成芯材的各个的端材,通过设置于第1端材的对顶面的卡合部与设置于第2端材的对顶面的被卡合部的卡合而不会错位。而且,通过卡合部与被卡合部的卡合,端材的对顶面成为卡合部与被卡合部凹凸状地交错的形态,能够确保端材的对顶面部分的刚性。

此处,第1端材是指多个端材中任意的端材,第2端材是指多个端材中与第1端材不同的、与第1端材的端面对置的端材。

此外,此处,卡合部抑制在与隔热面平行的方向上,并且将芯材插入外覆件时的、多个端材间的插入方向的移动。

更具体而言,卡合部为与被卡合部对应的形态,其形状不仅为仅由直线形状构成的例子,也可以为仅由曲线形状构成,还可以为直线形状和曲线形状地交错。

本发明的另一方面,还可以为,卡合部和被卡合部分别具有防止卡合脱落的卡止(引っ掛かり)形状。

由此,能够防止卡合部与被卡合部的卡合意外脱落,多个端材错开的情况。由此,能够更可靠地使将芯材插入外覆件内的插入操作变得容易。此外,能够减小卡合部与被卡合部的间隙,能够抑制因芯材的间隙导致的隔热性能的降低。

本发明的另一方面,还可以为,在卡合部和被卡合部中的至少一者的角部设置有切缝(切込み)。

由此,卡合部在卡合时一定程度自由地动作。由此,即使卡合部与被卡合部的尺寸稍有差异,借助设置于卡合部和被卡合部的至少一者的切缝,也能够使其形状变形来卡合。由此,能够防止卡合部与被卡合部的卡合不良,能够提高成品率,实现成本降低。

另外,例如,使卡合部相对于被卡合部预先形成得稍大,能够使卡合部与被卡合部的卡合状态紧贴且牢固。由此,能够使多个端材的对顶面部分的刚性更牢固。此外,能够减小芯材的间隙,抑制因芯材的隙間导致的隔热性能的降低。

此外,切缝是用于与隔热面垂直地分割端材的切断线。

本发明的又一方面,可以为,在第1端材和第2端材各自的对顶面部的一部分或者整体全体实施了厚度方向的压缩加工。

由此,能够使端材的对顶面部分的刚性更牢固,并且能够将该经过了压缩加工的部分用作例如用于设置制冷剂管路的凹部。而且,由此,能够使相对于对顶部的与隔热面平行的方向的凹凸(高低差)减小,能够提高外观品位。

此外,此时,压缩加工是指,在将芯材减压密封之后,在与隔热面垂直的方向上,实施例如冲压加工。

此处,冲压加工包含,例如使用气压或者液压按压模具实施压缩加工的“机械压力加工”,和使用圆柱状的金属性模具进行转印实施压缩加工的“低压加工”等。

本发明的另一方面为具有上述的真空隔热件的隔热箱体。

据此,能够活用上述的真空隔热件的效果,实现廉价且高品质的隔热箱体。

以下对本发明的实施方式,参照附图进行说明。此外,本发明并不由这些实施方式限定。另外,在各图中,对相同的构成要素各自使用相同的附图标记,并省略说明。

(第1实施方式)

图1是本发明的第1实施方式的真空隔热件1的截面图。本实施方式的真空隔热件1包括芯材2、外覆件3和吸附剂4。芯材2和吸附剂4在减压密闭状态(大致真空状态)下被封入外覆件3的内部。

外覆件3是具有气体阻隔性的袋状的部件。外覆件3在本实施方式中使2个层叠片3a对置,用密封部5密封其周围,由此构成为袋状。

另外,密封部5以在内部不存在芯材2,层叠片3a彼此接触的方式构成。密封部5构成为从真空隔热件1的主体向外周延伸的鳍状。

芯材2是纤维状的部件,如图2所示,通过将片状坯料6裁切成规定尺寸而构成。此外,在本实施方式中,与裁切时从片状坯料6直接通过裁切形成的新品芯材21不同地,作为芯材,形成了利用裁切时产生的端材7的端材芯材22(参照图4,以下,将其简称为端材芯材)。此时,芯材2可以仅包含端材芯材22,也可以为具有新品芯材21和端材芯材22的结构以实现大型化。在该情况下,新品芯材21和端材芯材22彼此通过卡合部和被卡合部卡合。

此外,在后述的例子中,对使用了2个端材芯材22的例子进行说明,但是本发明并不限定于此,也可以为3个以上的多个端材芯材22卡合的结构。

片状坯料6,例如是对平均纤维径为3μm的通过离心法生成玻璃纤维进行烧制,压缩至堆积密度120kg/m

即,在从片状坯料6切下的端材7、7,在其对顶面8、8一体地形成有由成为卡合部的凸部9和成为被卡合部的凹部10构成的嵌合结构部11。作为一个例子,在第1端材形成有卡合部,在第2端材形成有被卡合部。而且,通过该凸部9与凹部10的嵌合,端材7、7卡合成为片状,形成端材芯材22。

这样一来,形成为片状的端材芯材22如上述那样,与吸附剂4一起被插入外覆件3内,并被减压密闭。由此,构成真空隔热件1。

此外,图3中的切缝12,是设置于作为嵌合结构部11的一者的凹部10的角部17的切缝。切缝12在各角部17分别形成有2个。这些切缝12设置于形成凹部10的各边的延长线上。然而,本发明并不限定于此,切缝12也可以如由虚线所示的那样,从角部17的顶点在相对于各边倾斜的方向上形成。

另外,在本说明书中,给出了多个端材7、7为2个的例子,不过也可以连接更多的端材,形成端材芯材22。

接着,对如上述那样构成的端材芯材22在下文中说明其作用和效果。

真空隔热件1的端材芯材22,通过将从片状坯料6切下的多个端材7、7在横向上并排设置,使设置于其对顶面8、8的凸部9和凹部10嵌合而形成。通过该嵌合,能够将多个端材7、7片状地形成为一体。

由此,不需要用新的芯坯料将在横向上并排设置的多个端材7、7夹入,就能够使用端材7、7构成端材芯材22。即,不需要使用新品芯材,就能够提高基于端材利用的成本降低率。

另外,端材芯材22片状地形成为一体,并且通过嵌合结构部11的凸部9与凹部10的嵌合,而不会发生错位(图4的箭头a方向(俯视时的对顶面8的延伸方向)的错位)。由此,容易在由去往外覆件3内的白底箭头b(图4的箭头a所示的方向中的一个方向)表示的方向上插入。由此,能够大幅地降低仅由端材7、7形成端材芯材22时增加的生产成本。

而且,不存在因嵌合结构部11的凸部9与凹部10的嵌合而错位的情况,因此能够提高在仅由端材7、7形成端材芯材22时令人担忧的外观尺寸的精度。

而且,该端材芯材22在端材7、7彼此的对顶面8、8,凹凸状地嵌合有凸部9和凹部10。由此,能够提高对顶部分的刚性。当端材7、7彼此的对顶面仅形成为直线状态时,在图4的箭头c方向(端材7的厚度方向)的外力的作用下容易弯曲,而依照本实施方式的结构,凸部9和凹部10交错,因此对于箭头c方向的外力的刚性变高。

另外,端材7、7彼此的对顶面8、8部分的刚性,如图4的虚线所示,通过实施凹状的压缩加工d而变得更高。该凹状的压缩加工d,在凸部9和凹部10嵌合的嵌合结构部11,即端材7、7彼此的对顶面8、8部分,以使端材7、7的平面部分凹陷的方式,即,对端材7、7在与对顶面8、8大致垂直的方向上加压的方式形成即可。由此,能够进一步提高作为真空隔热件1的可靠性。另外,能够在对顶面8、8的隔热面防止平行的凹凸(高低差)。而且,能够将通过压缩加工d而产生的凹部用作用于设置制冷剂管路的凹部等,是有效果的。

此外,压缩加工d也可以不设置在端材7、7彼此的对顶面8、8部分的整个区域,而设置在一部分。

如以上所说明的那样,即使是仅由端材7、7构成的端材芯材22,也能够实现保持与新品芯材21大致同等的品质的芯材,能够实现基于端材利用的大幅的成本降低。

另外,在本实施方式中,在嵌合结构部11的凹部10的角部设置有切缝12。由此,即使相对于凹部10,凸部9的形状稍大,也能够借助切缝12而凹部10扩大,能够将凸部9嵌合到凹部10。因此,即使凸部9的形状与凹部10的形状之间存在稍许的尺寸误差,也能够作为芯材使用,能跟防止凸部9与凹部10的嵌合不良。即,能够提高成品率,实现成本降低。另外,使凸部9相对于凹部10预先形成得稍大时,能够使凸部9与凹部10的嵌合状态紧贴且牢固。由此,能够使端材7、7的对顶面8、8部分的刚性更牢固。

另外,俯视时的切缝12的长度尺寸,优选至少为形成凹部10的各边(将切缝部12延长的边)的长度的1/10以上。在小于1/10时,凹部10的扩大不充分,因此有时会发生凸部9的嵌合不良。此外,切缝12的长度尺寸优选为端材7、7的长边尺寸的1/6以下。在比1/6大的情况下,操作性变差。

此外,在本实施方式中,给出了切缝12设置于凸部9和凹部10这两者的例子,不过设置于至少一者即可。

(第2实施方式)

图5是表示第2实施方式中的利用了端材7的端材芯材22的分解立体图,图6是该芯材的立体图。

在本实施方式中,在嵌合结构部11的凸部9和凹部10设置卡止形状部13,增加了相对于箭头e方向(端材7、7彼此离开的方向)的防脱功能。此处,卡止形状是指,在端材7、7施加了彼此离开的方向的力的情况下,能够产生抵抗该力的不使端材7、7分开的力形状。

通过这样的结构,本实施方式的端材芯材22也能够防止端材7、7彼此在箭头e方向上的错位,能够进一步提高尺寸精度。

另外,上述的卡止形状部13可以为例如大致L字形,不过如图示所示,优选凸部9与凹部10的嵌合在嵌合方向上具有锥形14形状。通过这样的结构,在使凸部9与凹部10嵌合时,利用由锥形14产生的分力,端材7、7的对顶面8、8彼此压接。由此,能够防止在对顶面8、8彼此之间产生间隙。由此,通过在端材7、7的对顶面8、8产生间隙,能够防止该部分的隔热性降低,是有效果的。

此外,在本实施方式中,设置有与第1实施方式同样的切缝12。由此,能够使凸部9与凹部10的嵌合更可靠。

(第3实施方式)

图7是表示本发明的第3实施方式中的利用了端材7的芯材的分解立体图,图8是该芯材的立体图。

在本实施方式中,将第2实施方式中说明的嵌合结构部11的卡止形状部13设置于凸部9和凹部10各自的两边部(俯视时方向a的两侧)。

由此,能够利用锥形14的分力,提高端材7、7的对顶面8、8彼此压接的效果,能够进一步提高防止端材7、7的对顶面8、8部分的隔热性降低的效果。

(第4实施方式)

图9是表示本发明的第4实施方式中的利用了端材7的芯材的分解立体图,图10是该芯材的立体图。

在本实施方式中,将成为嵌合结构部11的凸部9和凹部10不设置对顶面8、8的一个部位,而设置在多个。

依照本实施方式的结构,端材7、7的对顶面8、8的、凸部9与凹部10的交错面积(接触面积)变大,能够仅以提高对顶部分的刚性。

此外,凸部9和凹部10的数量没有特别限定,可以为1个或者2个。在1个的情况下,从提高刚性的观点出发,将端材7、7的凸部9和凹部10俯视下设置在边的大致中央部是最优选的。此外,在2个的情况下,从提高刚性的观点出发,将端材7、7的凸部9和凹部10俯视下等间隔地设置在边的长边方向是最优选的。

(第5实施方式)

图11是表示本发明的第5实施方式中的利用了端材的芯材的分解立体图,图12是该芯材的立体图。

在本实施方式中,在端材7、7的厚度方向上设置高低差15,在该高低差15部分,形成有成为嵌合结构部11的凸部9和凹部10。即,在该例中,凹部10和凸部9分别具有彼此嵌合的厚度方向的高低差。

依照该结构,端材芯材22由于端材7、7的凸部9与凹部10的嵌合以及高低差15彼此的重叠,能够进一步提高对顶面8、8的相对于箭头c(厚度方向)的刚性。由此,能够进一步提高关于刚性的可靠性。

(第6实施方式)

图13是表示本发明的第6实施方式的利用了端材的芯材的分解立体图,图14是该芯材的立体图。

在本实施方式中,成为嵌合结构部11的凸部9和凹部10由直线和曲线构成。更具体而言,在俯视时,凸部9形成为与端材7通过具有一定宽度的直线部连接的大致圆形形状。凹部10形成为与凸部9嵌合的形状。第2实施方式中说明的嵌合结构部11的卡止形状部13设置于凸部9和凹部10各自的两边部。

依照本实施方式的结构,能够利用曲线部18的分力,提高端材7、7的对顶面8、8彼此压接的效果。由此,能够进一步提高防止端材7、7的对顶面8、8部分的隔热性降低的效果。

此外,凸部9和凹部10的数量没有特别限定,可以为1个或者2个。在1个的情况下,从提高刚性的观点出发,将端材7、7的凸部9和凹部10俯视下设置在边的大致中央部是最优选的。此外,在2个的情况下,从提高刚性的观点出发,将端材7、7的凸部9和凹部10俯视下等间隔地设置在边的长边方向是最优选的。

(第7实施方式)

图15是本发明的第7实施方式中的隔热箱体的立体图。

本实施方式中的隔热箱体16,例如被用作冷藏库的壳体。在隔热箱体16的侧面、背面和顶面,设置有上述的各实施方式中说明的真空隔热件1中的至少一者。此外,虽然未图示,但是在开闭该隔热箱体16的门上,也设置有上述的各实施方式中说明的真空隔热件1中的至少一者。

本实施方式的隔热箱体16使用生产成本低廉,并且成本降低率也大、便宜且尺寸精度和刚性都高的真空隔热件1。由此,能够实现廉价且可靠性高的隔热箱体16。

另外,隔热箱体16的用途并不限于冷藏库的壳体,也可以为自动售货机等的各种冷冻设备的壳体,或者LNG等的罐,并没有特别限定。此外,各实施方式中给出真空隔热件1的应用目标并不限定于隔热箱体16,也可以应用于住宅的建材等的隔热板。

以上,使用实施方式对本发明的真空隔热件进行了说明,但是本发明并不限定于此,在实现本发明的目的的范围内能够进行各种改变。即,本发明的范围并不由上述的说明而由权利要求的范围给出,意味着包含与权利要求的范围相同的思想和范围内的所有改变。

工业上的可利用性

如以上所述,依照本发明,能够仅用端材构成尺寸精度高的芯材。由此,能够提供生产成本低廉,并且成本降低率也大、便宜且尺寸精度和刚性都高的真空隔热件。此外,能够提供使用该真空隔热件的隔热箱体和隔热板。由此,本发明能够广泛地应用于冷藏库、自动售货机、热水供给容器、汽车用隔热件、保冷保温盒、建材板和LNG等的罐等。

附图标记说明

1 真空隔热件

2 芯材

3 外覆件

3a 层叠片

4 吸附剂

5 密封部

6 片状坯料

7 端材

8 对顶面

9 凸部

10 凹部

11 嵌合结构部

12 切缝

13 卡止形状部

14 锥形

15 高低差

16 隔热箱体

17 角部

18 曲线部

21 新品芯材

22 端材芯材。

- 真空隔热件和使用真空隔热件的隔热箱体

- 真空隔热件、具备其的隔热箱体以及真空隔热件的制造方法