一种棉花秸秆炭化还田用节能炭化装置

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于农业机械设备技术领域,具体涉及一种棉花秸秆炭化还田用节能炭化装置。

背景技术

秸秆还田是当今世界上普遍重视的一项培肥地力的增产措施,在杜绝了袺秆焚烧所造成的大气污染的同时还有增肥增产作用,秸秆还田能增加土壤有机质,改良土壤结构,使土壤硫松,孔隙度增加,容量减轻,促进微生物活力和作物根系的发苗等不良现象。棉花秸秆主要化学成分为木质素、纤维素和半纤维素,还含有单宁、果胶素、有机溶剂抽取物、色素及灰分等少量组分是一种资源量巨大的可再生资源,随着科学技术的快速发展,棉花秸秆多方面的价值也得到了挖掘,出现了肥料化、饲料化、能源化、基料化和原料化等多样化利用模式固,棉花秸秆含有丰富的氮、磷、钾和微量元素,可以作为棉田重要的有机肥源。秸秆还田是棉秆肥料化利用的主要方式,目前,应用和探索的主要技术有机械化粉碎还田、过腹还田和炭化还田,其中机械化粉碎还田技术是利用秸秆粉碎还田机将秸秆粉碎后均匀抛洒于土壤表面,然后进行耕翻掩埋,以增加土壤有机质,提高作物产量,争抢农时的一项综合配套技术。该项技术是大面积实现“以田养田”、保护

环境、建立高产稳产农业的有效途径,过腹还田是先将秸秆作为饲料饲喂牛羊等食草家畜,再将家畜排出的粪便经过处理作为有机肥回归大田的一种还田方式。棉花秸秆的化学组成主要为粗蛋白6.5%,纤维素44.1%,木质素15.2%,半纤维素10.7%,钙0.65%,磷0.09%,游离棉酚0.03%,有一定的饲用价值,可以作为反刍家畜的主要饲料来源,但是自然状态下棉秆粗蛋白质含量低而粗纤维含量高,因此消化率低,适口性差,因此使用不多。炭化还田是近年来发展的一项新兴技术,其技术的核心的生物炭,是有机物在有限氧气供应条件下,并且在相对较低温度下(<700℃)裂解形成的稳定富碳产物,一般含碳60%以上。秸秆炭化还田对于改良土壤理化性状、提高肥料利用率、提高作物产量等方面具有重要的作用和意义。

中国期刊《贵州农业科学》2020 年48期公开了《不同秸秆炭的制备及其对镉污染黄壤中镉的钝化效果》该文献中以水稻秸秆、玉米秸秆为原料,通过不同温度制备秸秆炭,经试验,秸秆炭能够降低黄壤中的镉的有效性,同时公开了一种制备秸秆炭的方式,就是将秸秆粉碎之后用马弗炉进行处理,也就是电加热的方式;申请号为CN201710319847.X的中国发明专利,就是通过喷火焚化的方式进行制备,这也是现有技术通常采用的两种技术手段,而喷火焚化的方式会在燃烧的过程中产生其他有害气体,并产生黑烟,对环境产生不良影响,电加热在使用过程中不会产生额外气体,更加环保,但是要维持高温,耗电量十分巨大,能耗较高。

发明内容

本发明的目的是提供一种棉花秸秆炭化还田用节能炭化装置,不仅在使用过程中不会影响不会产生额外的有害气体,而且配合保温措施能够减少用电量,使用过程更加节能。

为实现上述目的,本发明采用如下技术方案:

一种棉花秸秆炭化还田用节能炭化装置,包括:凹座、炭化罐、介质层;所述凹座设置有用于容纳炭化罐的球形腔,该球形腔的球径大于球釜的球径,所述凹座上还包括加热装置,所述加热装置位于凹座中球形腔的两侧,对球形腔进行加热,所述凹座的外壁上还覆盖有隔热材料,减少热量散失;所述介质层是位于凹座的球形腔与球釜外壁之间的间隙中,介质层中包括缓冲球,所述缓冲球具有弹性,起到缓冲冲击力的作用;

所述炭化罐包括:球釜、搅拌框、电动机,所述球釜是空心的球形容器,使用时将炸药在球釜中引爆,通过炸药爆炸在球釜内形成高温高压的炭化环境,所述球釜位于凹座外的部分设置料口,所述料口是用于进料和出料的开口;所述电动机固定在球釜的顶面,电动机的输出端穿过的球釜的外壁而位于球釜中,电动机的输出端通过传动轴与球釜内的搅拌框连接,所述传动轴的中部分成多条支轴,分出的多条支轴位于同一平面且均与搅拌框连接,带动搅拌框转动,所述搅拌框底部是与球釜内壁相同曲率的弧形杆,该弧形杆的两端通过一根水平的直杆与传动轴连接,随传动轴的转动而转动,弧形杆与直杆形成一个闭合的框架,该框架中固定有金属网。

进一步地,所述减压阀包括:排气口、限位环、推块、弹簧,所述减压阀是一端为敞口的圆管,减压阀嵌在球釜中,使得减压阀侧壁的一部分位于球釜内,另一部分位于球釜外,所述减压阀的敞口端位于球阀内,减压阀位于球釜外的侧壁上设置有出气口;所述推块位于减压阀的内部,推块将减压阀分成互不连通的两个部分,其中一个位于敞口端,与球釜内部空间连通,另一个为密闭空间,该部分设置有弹簧,所述弹簧对推块施加一个向下的力,将推块向敞口端推动,所述减压阀内壁靠近敞口端的部分设置有限位环。

进一步地,所述球釜的底面通过链条与凹座的球形腔连接,用于稳定球釜的位置。

进一步地,所述炭化罐还包括燃烧盒,所述燃烧盒固定在球釜内,是一个表面设置有若干通孔的盒体,燃烧盒的顶面为敞口,用于投料,通过将燃烧物置于燃烧盒中燃烧,消耗掉球釜内的氧气。

进一步地,所述球釜底部还放置有碾球,所述碾球是球径大于搅拌框网格的实心金属球。

进一步地,所述凹座上还包括:弧形磁板,所述弧形磁板镶嵌在凹座中,位于球形腔的底部,相应的,球釜的底面设置有磁板,该磁板与弧形磁板的极性相反。

本发明至少具有以下有益效果:

(1)通过炸药爆炸产生的高温来提高炭化罐中的温度,而且炭化罐的球釜大部分表面位于凹座中,能够减少热量的散失,加热装置仅需要维持温度,相对于现有技术耗能大大减少,更加节能。

(2)爆炸产生的高压瞬间提高球釜中的压力,达到炭化的高温高压条件,而不需要额外设置加压装置,结构简单,成本更低。

(3)球釜的外壁上还设置有加强网,能够吸收爆炸时,球釜受到的冲击力,提高球釜的强度。

(4)球釜上设置的减压阀能够在压力大于设定值的时候与外界连通,将过高的压力排出,避免压力过高。

附图说明

构成本申请一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

附图中:

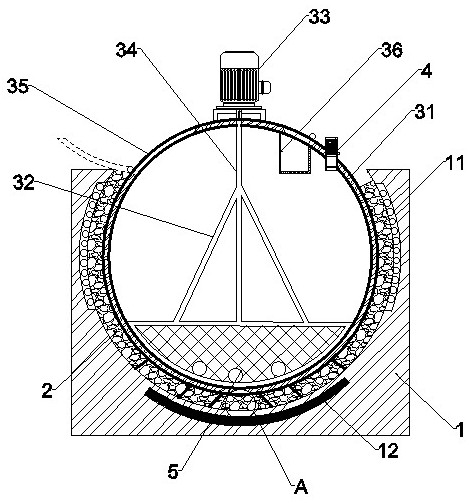

图1示意性示出了本发明的结构示意图;

图2示意性示出了图1中A部分的局部放大图;

图3示意性示出了本发明中加压阀的结构示意图;

其中,上述附图包括以下附图标记:

1-凹座,11-加热装置,12-弧形磁板;

2-介质层,21-缓冲球;

31-球釜,32-搅拌框,33-电动机,34-传动轴,35-料口,36-燃烧盒;

4-减压阀,41-排气口,42-限位环,43-推块,44-弹簧。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明;除非另有指明,本文使用的所有技术和科学术语有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式;如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系;应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。

实施例

如图1所示的是一种棉花秸秆炭化还田用节能炭化装置,用于解决现有技术的炭化装置耗能较大,结构复杂的问题,其结构包括:凹座1、炭化罐、介质层2,所述凹座1上设置有一个用于容纳炭化罐的球形腔,凹座1中上还设置有加热装置11,由于炭化罐的外壁大部分位于凹座1中,通过凹座1进行保温,同时二者之间的介质层2种设置有缓冲球21以及导热油,具有良好的导热效果,同时缓冲球21能够将爆炸时产生的振动吸收,减少对外界的影响,而炭化罐的搅拌框32对物料进行搅拌,保证均匀受热,炭化罐上的减压阀4还能够在受到高压的时候将多余的压力释放,避免球釜31长时间处于高压状态而疲劳损坏。

如图1所示,所述凹座1是用于放置炭化罐的底座,在凹座1上设置有用于容纳炭化罐的球形腔,该球形腔的球径大于球釜31的球径,位于炭化罐中的球形腔不是一个完整的球形,可视为被凹座1顶面切开的球形腔,所以放入球釜31之后,球釜31靠近顶点的部分区域未被凹座1覆盖,而且球釜31与球形腔之间留有一定的间隙,间隙中填充介质层2,介质层2对球釜31进行支撑,所述凹座1上还包括:加热装置11、弧形磁板12,所述加热装置11位于凹座1中球形腔的两侧,对球形腔进行加热,利用介质层2将热量传导到球釜31中,对球釜31进行加热或是保温,所述弧形磁板12镶嵌在凹座1中,位于球形腔的底部,相应的,球釜31的底面设置有磁板,该磁板与弧形磁板12的极性相反,基于磁体异极相吸同性相斥的原理,弧形磁板12对炭化罐施加一个向上的承托力,减少该部分介质层2受到的压力,因为装填物料后的球釜31重量集中在底部,因此通过弧形磁板12来承担一部分重力,才能够更好的发挥该部分介质层2的缓冲作用。

需要说明的是:所述凹座1的外壁上还覆盖有隔热材料,减少热量散失,所述隔热材料是成熟的现有技术,使用者可灵活选购,本申请中不做详细限定。

所述介质层2是位于凹座1的球形腔与球釜31外壁之间的间隙中,如图2所示,介质层2中包括缓冲球21,所述缓冲球21具有弹性,用于缓冲球21釜中炸药爆炸时产生的冲击力,避免固定面受到较大的振动,所述缓冲球21的材质以及大小,使用者根据具体情况灵活选择,在本实施例中不做详细限定。

需要说明的是:为保证良好的导热性,所述介质层2的缓冲球21之间填充有导热油,导热油填充与缓冲球21的间隙,与球釜31以及凹座1的球形腔充分接触,作为二者之间的导热介质。

进一步地,所述球釜31的底面通过金属链条与凹座1的球形腔连接,用于稳定球釜31的位置,避免球釜31在凹座1的球形腔中转动。

所述炭化罐包括:球釜31、搅拌框32、电动机33,如图1所示,所述球釜31是球形容器,球釜31内部为反应空间,所述球釜31位于凹座1外的部分设置有料口35,所述料口35适用于进料和出料的开口,料口35上可转动连接有盖板,盖板打开后能够向球釜31中加料或是取料,图1中虚线所示的是料口35盖板打开后的示意图,在反应时盖板闭合,保证球釜31内部空间的密闭性,便于炭化过程中的进行,所述电动机33固定在球釜31的顶面,电动机33的输出端穿过的球釜31的外壁而位于球釜31中,电动机33的输出端通过传动轴34与球釜31内的搅拌框32连接,所述传动轴34的中部分成多条支轴,分出的多条支轴位于同一平面且均与搅拌框32连接,从而带动搅拌框32转动,所述搅拌框32如图1所示,底部是与球釜31内壁相同曲率的弧形杆,该弧形杆的两端通过一根水平的直杆与传动轴34连接,随传动轴34的转动而转动,弧形杆与直杆形成一个闭合的框架,该框架中固定有金属网,所述搅拌框32底面的弧面与球釜31的底面接触,在转动过程中被中被充分搅动。

进一步地,所述球釜31的外壁上覆盖有金属网,金属网与球釜31的外壁固定连接,球釜31受到爆炸的冲击力而向外膨胀时,金属网承受一部分冲击力,起到增加球釜31强度的作用。

进一步地,所述炭化罐还包括燃烧盒36,在炭化前,通过将燃烧物置于燃烧盒36中燃烧,消耗掉球釜31内的氧气,营造一个缺氧的反应环境,所述燃烧盒36固定在球釜31内,是一个表面设置有若干通孔的盒体,燃烧盒36的顶面为敞口,用于投料,该敞口边缘固定在球釜31内,相对应的,球釜31与燃烧盒36的连接位置上同样设置有一个用于投料的开口,开口上设置有盖板,盖板闭合时,球釜31内的气体不会从盖板部分漏出。

更进一步地,所述球釜31底部还放置有碾球,所述碾球是球径大于搅拌框32网格的实心金属球,在使用时,所述搅拌框32带动碾球在球釜31内部的转动,转动过程中将球釜31内部的炭化后的秸秆碾碎。

如图1所示,所述减压阀4安装在球釜31顶部位于凹座1外的部分,用于将球釜31中过高的压力排出,如图3所示,所述减压阀4包括:排气口41、限位环42、推块43、弹簧44,所述减压阀4是一端为敞口的圆管,减压阀4嵌在球釜31中,使得减压阀4侧壁的一部分位于球釜31内,另一部分位于球釜31外,所述减压阀4的敞口端位于球阀内,减压阀4位于球釜31外的侧壁上设置有出气口;所述推块43位于减压阀4的内部,推块43将减压阀4分成互不连通的两个部分,其中一个位于敞口端,与球釜31内部空间连通,另一个为密闭空间,该部分设置有弹簧44,所述弹簧44对推块43施加一个向下的力,将推块43向敞口端推动,使得推块43能够在减压阀4中在减压阀4轴线方向上下运动,所述减压阀4内壁靠近敞口端的部分设置有限位环42,限位环42的外环与减压阀4的内壁的直径相同,避免推块43被弹簧44推出减压阀4,减压阀4实现减压的原理是:由于推块43的两侧分别受到弹簧44弹力以及球釜31内部压力,二者保持平衡,球釜31内部压力越大,弹簧44压缩程度就会增加,直到推块43位于排气口41的上方时,球阀内部就与外部连通,从而减压,随球釜31内部压力降低,在弹簧44的作用下,推块43不断下移,直到位于排气口41下方,阻断球阀内部与外部的连接,不再继续泄压,从而达到减压的目的。

本发明的原理就是通过炸药爆炸产生高温高压的反应环境,再通过外界的热源维持其反应温度,从而满足炭化过程的反应条件,由于炸药能够快速提高球釜31内的温度,相比于仅通过外界热源加热,炸药体积小,使用方法成熟,省去了前期预热的过程中,效率更高,而且大大节省了电能消耗,而且还能够提高球釜31中的压力,而现有技术要达到高温高压的环境,除了常规的加热装置11以外,还需要加压装置,大大增加了成本以及设备体积,缺乏实用性;唯一的问题就在于炸药爆炸产生的冲击波可能对设备造成损坏,因而并未在现有技术中得到应用,但是炸药的种类很多,生产运输都有严格的规范,是较为成熟的产品,而且可以通过计算确定炸药的当量,本实施例中仅仅是利用炸药营造高温高压环境,因此用量很小,而且球釜31是球形,相对于正方体的等具有棱角的结构,球釜31受到爆炸的冲击力能够被外壁均匀分散,承力能力很强,配合外壁的金属网以及夹层、凹座1,能够充分保证使用过程的安全性,相比于现有技术具有更好的使用效果。

结合图1对本技术的使用过程进行说明:

首先将棉花秸秆通过料口35加入球釜31中,加料完成后,将炸药放入其中,将料口35的盖板关上并固定,随后打开燃烧盒36的盖板,向燃烧盒36中投入燃烧物,点燃后关上盖板,燃烧物的燃烧会消耗氧气,可以使用木材、固态酒精等多种材料,本申请中不做限定,球釜31中氧气含量随之减少,形成一个缺氧的空间,随后引爆炸药,炸药爆炸会产生高温高压,爆炸的高温通过介质层2向外传递,将凹座1加热,爆炸的冲击力被球釜31以及球釜31外的金属网、介质层2吸收;随后启动电动机33以及加热装置11,对球釜31内的物料进行搅拌,配合碾球,将物料碾碎,加热装置11维持反应温度,炭化完成后,通过料口35将秸秆炭取出。

在本实施例中,所述加热装置、弧形磁板、缓冲球、电动机、弹簧均为成熟的现有技术,可以直接购买,因此,不做详细说明。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种棉花秸秆炭化还田用节能炭化装置

- 一种炭化还田用秸秆炭化装置