基于神经网络和扰动观测的运动系统轮廓控制方法及系统

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于伺服系统控制技术领域,具体涉及一种基于RBF神经网络和扰动观测器的双轴运动系统轮廓控制。

背景技术

多轴联动的伺服系统以其高速、高精度的优点,广泛应用于精密加工等制造领域。多轴联动操作的主要目的是按照控制系统发出的指令,使各轴轮流或同时在各自坐标系中实现对刀具或工件运动的连续控制,从而加工出具有复杂轮廓型面的零件。伺服系统轮廓控制是尽可能准确地沿指定轨迹运动。当指定轨迹在多维空间时,系统的各进给轴必须同时协调运动以获得指定轨迹。显然,系统的轮廓精度取决于各轴的综合运动精度,各轴参数不同、动态特性不匹配都可能造成轮廓误差。在实际运行中,各轴受到任何干扰,尤其是受到摩擦的影响,都会影响轮廓控制性能。

摩擦在伺服控制系统中扮演着重要的角色,它限制了系统定位精度,甚至会使系统不能平稳运行。对于精度和平稳性要求高的伺服系统来说,摩擦是影响性能的重要因素。随着工业设备和技术的发展,使得传统库伦干摩擦模型不再能满足高精度的控制要求。出现描述伺服内部摩擦效应的摩擦模型,比如Dahl摩擦模型,Bristle鬃毛摩擦模型。在Dahl模型和Bristle模型的基础上,又提出了更能准确描述伺服内部摩擦行为的LuGre摩擦模型,在多轴伺服运动系统中,引入LuGre摩擦模型来描述伺服电机内容的摩擦效应,需要在控制算法中引入摩擦补偿。基于摩擦模型的摩擦补偿的设计往往需要对摩擦参数进行辨识,但由于伺服内部摩擦参数的辨识十分复杂,通过辨识方法获得动态的LuGre摩擦参数较为困难。在基于非摩擦模型的摩擦补偿中,自适应控制、神经网络以及滑模控制等都为摩擦补偿提供了有效的解决方式。由于多轴伺服系统轮廓控制不可避免的受到摩擦的影响,会导致轮廓控制精度降低,因此如何提高控制精度,成为亟待解决的问题。

发明内容

本发明解决的技术问题:多轴伺服系统轮廓控制不可避免的受到摩擦的影响,会导致轮廓控制精度降低。

技术方案:为了解决上述技术问题,本发明采用的技术方案如下:

一种基于神经网络和扰动观测的运动系统轮廓控制方法,利用反馈线性化控制器实现单轴位置稳定跟踪;再采用扰动观测器对摩擦进行观测和补偿,并引入RBF神经网络在线逼近扰动观测误差,实现跟踪精度和系统鲁棒性的提高;最后,利用交叉耦合控制进行轴间协调运动,提高轮廓精度。

作为优选,两轴联动系统的轮廓误差估计模型为:

上式中:e

作为优选,定义跟踪误差e=q

通过选择合适的控制器增益k

其中,M是电动机和所承载的负荷的总质量;K

作为优选,所述扰动观测器为:

由于加速度信号

其中::L为观测器增益;F表示扰动,

作为优选,定义观测器误差为

并计算得出

因此,观测器是全局渐进稳定。

作为优选,将RBF神经网络与扰动观测器相结合,采用RBF神经网络来补偿观测误差e

得出

将

作为优选,RBF神经网络包括输入层、隐含层和输出层,RBF网络中,x∈[x

RBF网络权值为

ω=[ω

则RBF神经网络输出为:

u

作为优选,采用PID控制器作为交叉耦合控制器进行轴间耦合运动控制,PID交叉耦合控制器输出为:

式中,ε为轮廓误差,K

有益效果:与现有技术相比,本发明具有以下优点:

本发明的基于神经网络和扰动观测的运动系统轮廓控制方法,由反馈线性化控制器、扰动观测器以及RBF神经网络组成,其中反馈线性化用于位置跟踪控制,扰动观测器用于对摩擦进行观测和补偿,RBF神经网络用于逼近扰动观测误差,进一步提高系统跟踪精度和鲁棒性。然后针对双轴间的参数不同、动态不匹配等会产生轮廓误差的问题,采用交叉耦合控制进行轴间协调控制,从而提高轮廓控制精度。能够有效补偿摩擦对系统的影响,具有良好的跟踪精度和鲁棒性,同时具有高精度轮廓控制性能。

附图说明

图1是轮廓误差估计模型

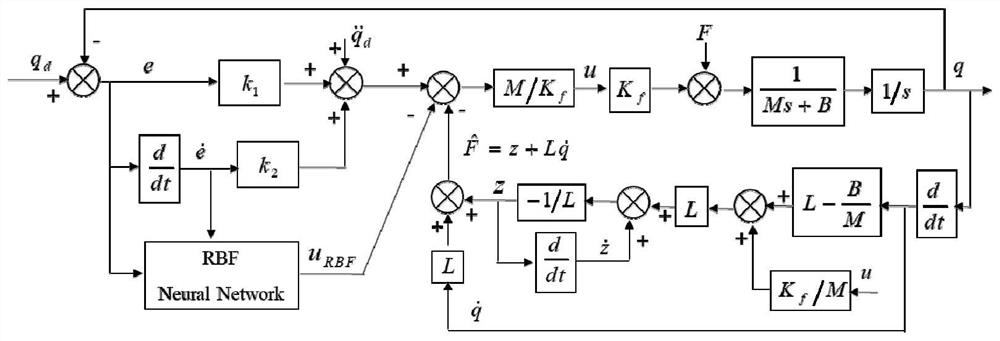

图2是单轴控制结构框图;

图3是RBF神经网络结构图;

图4是交叉耦合控制的结构图;

图5是单轴轨迹跟踪与摩擦补偿的仿真结果图;

图6是轮廓控制的仿真结果图。

具体实施方式

下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

本申请的基于神经网络和扰动观测的运动系统轮廓控制方法,首先,针对单轴运动,设计反馈线性化控制器实现位置稳定跟踪;再采用扰动观测器对摩擦进行观测和补偿,并引入RBF神经网络在线逼近扰动观测误差,进一步提高跟踪精度和系统鲁棒性;最后利用交叉耦合控制进行轴间协调运动,提高轮廓精度。通过仿真实验,证明所提出方法能够有效补偿摩擦对系统的影响,具有良好的跟踪精度和鲁棒性,同时具有高精度轮廓控制性能。

永磁直线同步伺服电动机(Permanent Magnet Linear Synchronous ServeMotor,PMLSM)以其推力大、响应快、可靠性高等优点,在数控机床上得到了广泛的应用。与传统的旋转电机相比,省去了中间传动环节,直接驱动负载,大大提高了效率。本实施例以具有LuGre摩擦的永磁同步电动机驱动的双轴运动平台为控制对象。

PMLSM的机械运动方程为

其中,F

选择电机位置q和电机转速v作为系统状态变量,PMLSM的状态方程可以写成:

u=i

LuGre摩擦模型能够描述实际观测到的大部分静、动态特性,能够准确地描述多轴运动系统中的摩擦现象。LuGre摩擦模型利用弹性刷毛在两个接触面之间的平均偏移量来表征摩擦的动态行为。在实际应用中,两个接触物体的表面在微观状态下是不均匀的。LuGre摩擦模型将不规则表面视为随机分布的弹性刚毛。当接触面在切向力的作用下相对运动时,表面刷毛会像弹簧一样变形。接触面刷毛的平均变形与相对速度有关。速度越高,刷毛的平均变形越大,摩擦力也会增加。

LuGre模型描述为

其中,

其中,

在多轴联动中,轮廓误差是由各单轴的位置误差耦合产生的。各单轴的任何扰动或参数不匹配都会影响轮廓误差。以两轴联动系统为例,轮廓误差估计模型如图1所示。图中,R表示任意时刻某一点的参考位置,P表示该时刻该点的实际位置,e表示跟踪误差,为参考位置与实际位置之间的距离,e

当跟踪误差||e||足够小时,轮廓误差ε可由轮廓误差估计

t·n=0 (7)

由公式(7)以及t,n的定义,可知

α

根据公式(7-8)以及矢量内积的性质,得到

根据图1所示,

两轴叉耦合增益分别表示为c

则轮廓误差估计为:

直线电机(PMLSM)能在直线方向上产生电磁推力,省去了大量中间传动环节,但在实际运行中,由于没有任何缓冲过程,导致受到负载扰动、摩擦力等非线性不确定影响时,控制难度加大。

单轴伺服系统的跟踪控制目标是在受到摩擦等不确定性影响时,通过控制器作用,有效抑制系统所受的不确定性,使得动子位置可以跟踪期望的轨迹。为了提高单轴运动精度,本发明提出单轴PMLSM伺服控制系统,框图如图2所示。控制算法包括反馈线性化(FLC),扰动观测器以及RBF(Radial Basis Function,径向基)神经网络。其中反馈线性化用于位置跟踪,保证系统稳定,扰动观测器用于观测和补偿摩擦的影响,RBF神经网络用于在线补偿扰动观测器的观测误差。

本申请的基于神经网络和扰动观测的运动系统轮廓控制方法,具体包括以下步骤:

第一步:设计反馈线性化控制器实现位置稳定跟踪

反馈线性化的目的是将非线性系统的数学模型变换为简单的线性模型,补偿其中的非线性部分,从而方便采用线性控制方法进行控制。与近似线性化相比,反馈线性化不局限于平衡点附近,可以进行大范围的有效控制。对于PMLSM伺服系统,采用反馈线性化控制方法来将系统线性化,驱动系统向着消除误差的方向运动,使动子位置可以跟踪期望轨迹,保证全局稳定性。

定义跟踪误差e=q

假设伺服系统对象参数已知,摩擦等不确定项可测,反馈线性化控制律为

其中,k

将式(3)带入上式(14),得到

推出

通过选择合适的控制器增益k

其中,

第二步:采用扰动观测器对摩擦进行观测和补偿

反馈线性化设计是基于理想模型的控制,对被控对象模型的精确度有较高要求,当非线性系统模型具有不确定的摩擦现象时,难以保证系统的鲁棒性。因此将引入扰动观测器对摩擦进行观测和补偿,与反馈线性化控制器相结合,消除摩擦对系统的影响,提高鲁棒性。

把(3)写成

设计扰动观测器

在实际工程中,加速度信号

定义辅助参数向量

对式(20)进行求导,并将式(19),代入得

综上所述,非线性干扰观测器设计为

L为观测器增益;F表示扰动,

定义观测器误差为:

由于摩擦模型是常值或阶跃变化的,可用微分方程描述为

将式(21)代入上式,得

将式(18)和式(22)代入(25),得

推出

因此,观测器是全局渐进稳定。

第三步:采用RBF神经网络在线逼近扰动观测误差,进一步提高跟踪精度和系统鲁棒性

在上述扰动观测器对摩擦进行估计的控制方法中,L值(扰动器观测增益)的选取很重要。L值选取不当容易造成观测误差较大。为了改善控制性能,增强系统鲁棒性,下面利用神经网络具有任意逼近的功能,将RBF神经网络与扰动观测器相结合,采用RBF神经网络来补偿观测误差e

推出

将上式带入式(17),可得到新的控制律为

RBF网络由于具有良好的泛化能力,网络结构简单,避免不必要的和冗长的计算而备受关注。RBF神经网络能够在一个紧凑集和任意精度下,逼近任何非线性函数。

RBF神经网络有3层:输入层、隐含层和输出层。RBF网络结构如图3所示,RBF网络中,x∈[x

其中,

RBF网络权值为

ω=[ω

则RBF神经网络输出为

u

第四步:利用交叉耦合控制进行轴间协调运动,提高轮廓精度

轮廓精度是机床数控系统的重要指标,并直接影响零件加工质量。轮廓运动轨迹是多轴协调运动的结果,轮廓误差并非进给系统各坐标轴运动误差的简单矢量和,各进给轴动态特性和参数不匹配,加工过程中发生的机床变形等现象都会引起轮廓误差。所以对于多轴运动运动控制系统,除了保证单轴运行时的跟踪精度之外,还要考虑两轴相互耦合的轮廓精度。

本发明采用交叉耦合控制器进行轮廓控制,从而提高轮廓精度。交叉耦合控制的结构如图4所示。其中,ε为轮廓误差,c

本发明采用PID控制器作为交叉耦合控制器。PID控制具有计算量小、实时性好等优点。通过PID交叉耦合控制器的作用,可有效地提高双轴轮廓的控制精度。PID交叉耦合控制器输出为:

K

本发明以考虑摩擦现象的永磁同步电动机驱动的两轴运动平台为控制对象,验证本发明控制方法的有效性。电机仿真参数见表1。

表1PMLSM模型参数

为了保证系统的控制性能,本发明采用反馈线性化控制、干扰观测器和RBF神经网络进行单轴轨迹跟踪控制,采用PID交叉耦合控制器进行轴间耦合运动控制。其中,位置误差e及其一阶导数

控制器仿真参数见表2。

表2控制器仿真参数

选择一条心形曲线作为参考轮廓进行仿真实验,曲线具体表示如下:

单轴轨迹跟踪和摩擦补偿的效果如图5所示,其中,图5(a)-5(d)分别表示x,y两轴的位置跟踪和跟踪误差。图5(e)和(f)表示两轴LuGre摩擦及其观测。仿真结果表明,两轴具有良好的轨迹跟踪性能,实际输出能准确跟踪参考轨迹,跟踪误差基本为零。通过观测器的作用,摩擦得到很好的观测和补偿,摩擦对系统的影响得到有效的消除。

在保证单轴跟踪性能的基础上,采用PID交叉耦合控制(K

对于两轴永磁直线伺服电机轮廓运动控制系统,首先针对伺服电机容易受到摩擦扰动的影响,降低单轴跟踪精度,本发明基于神经网络和扰动观测的运动系统轮廓控制方法,控制算法由反馈线性化控制器、扰动观测器以及RBF神经网络组成,其中反馈线性化用于位置跟踪控制,扰动观测器用于对摩擦进行观测和补偿,RBF神经网络用于逼近扰动观测误差,进一步提高系统跟踪精度和鲁棒性。然后针对双轴间的参数不同、动态不匹配等会产生轮廓误差的问题,采用交叉耦合控制进行轴间协调控制,从而提高轮廓控制精度。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 基于神经网络和扰动观测的运动系统轮廓控制方法及系统

- 基于神经网络和扰动观测的运动系统轮廓控制方法及系统