高温大变形钢的防氧化涂层材料及制备方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及一种高温钢的防氧化涂层材料,更确切地说,本发明涉及一种高温大变形钢的防氧化涂层材料及钢件涂层的制备方法。

背景技术

钢加热到1000度以上时氧化速度较快,会影响钢件的表面质量及精度,尤其对于高温成形的产品,在空气中要经过1000度以上的高温加热以及变形过程,因此带来钢件的氧化,进而造成钢件的表面质量及精度下降。

目前经过1000度以上的高温加热及变形的钢件产品,钢件的表面氧化是很难避免,成形后的钢件都要进行机械加工过程或精密塑性变形来提高钢件的表面质量及钢件精度。

发明内容

本发明所要解决的技术问题是克服了现有技术存在的高温加热及变形过程中的钢件的表面氧化问题,提供了一种高温大变形钢防氧化涂层材料及钢件涂层的制备方法。

为解决上述技术问题,本发明是采用如下技术方案实现的:

一种高温大变形钢的防氧化涂层材料的组成成分包括Cu、Bi、Sn、C、Al、Al

基础成分是Cu和Bi组成的均匀混合物,填料是Sn、C、Al、Al

基础成分占总成分的20%~100%,填料占整总成分的0%~80%;

基础成分中Cu占基础成分的0%~90%,Bi占基础成分的10%~100%;

填料中Sn占总填料的0%~50%,Al占总填料的0%~10%,Al

所述的防氧化涂层材料的纯度如下,Cu粉的纯度为99%,Bi粉的纯度为99.99%,Sn粉的纯度为99%,C粉的纯度为99%,Al粉的纯度为99.5%,Al

各成分的粒度如下:Cu粉的粒度为200目,Bi粉的粒度为200目,Sn粉的粒度为200目,C粉的粒度为24目,Al粉的粒度为100目,Al

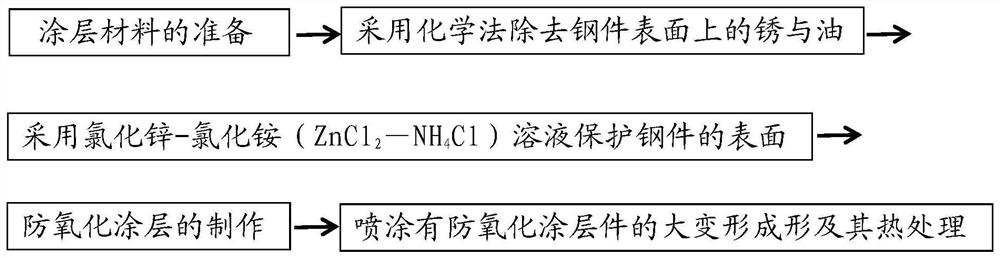

一种高温大变形钢的防氧化涂层的制作方法的步骤如下:

1)涂层材料的准备;

2)采用化学法除去钢件表面上的锈与油;

3)采用氯化锌ZnCl

将纯度为99%ZnCL

4)防氧化涂层的制作:

将采用化学法除去锈与油并采用了表面保护措施的钢件送入真空等离子喷涂的设备中,在工件全部表面采用等离子喷涂方法制作厚度为10μm~50μm的防氧化涂层;

5)喷涂有防氧化涂层件的大变形成形及其热处理。

技术方案中所述的涂层材料的准备是指:

1)准备涂层材料的各组成成分;

2)将各组成成分按重量百分比称重;

3)将按重量百分比称量的各组成成分采用真空雾化法制成涂层材料:

(1)将称量的粉末状的各组成成分混合并放入感应炉中加热溶化;

(2)将熔化的混合物液体去渣;

(3)将去渣的混合物液体倒入真空雾化设备的钳锅中,并通过金属液流出管从坩埚中流出;

(4)雾化成粉

冷的高压惰性氩气经过压力调节阀后通过进气管进入到环状锥形缝隙出气口下封件与绝热层之间的空间,再经过环状锥形缝隙出气口下封件与绝热层之间的下端环状缝隙出气口高速流出,将从坩埚通过金属液流出管流出的金属液在雾化室中击碎而雾化为粉末;

(5)雾化的粉末被冷的惰性氩气快速冷却、下沉;

(6)粉末筛分

经过1号过滤网的细粉末进入1号粉末收集器中,不能进入1号粉末收集器的粉末通过1号粉末出口流到旋风分离器中,粗的粉末经过2号过滤网进入2号粉末收集器中,粗的粉末经过2号粉末出口流出雾化制粉设备,收集待二次利用;

至此,获得合金粉末特征的涂层材料;1号粉末收集器的1号过滤网和2号粉末收集器的2号过滤网分别采用300目和140目的标准筛网对合金粉末进行筛分,得到粒径小于50μm与50~106μm的粉末。

技术方案中所述的采用化学法除去钢件表面上的锈与油是指:

1)酸液中的酸

酸液中的酸选用盐酸,盐酸浓度为8%~13%,酸液温度为20℃~40℃,酸液比重为1.20g/cm

2)酸液中加入除锈添加剂

除锈添加剂按质量百分比有如下含量的组成成分:7%的柠檬酸、6%的十二烷基苯硫酸钠、6%的六次甲基四胺、3%的聚乙二醇占、20%的85%磷酸与58%的水;

3)酸液的配制方法如下:

按重量百分比计算,盐酸占55%,除锈添加剂占10%,水占35%;

4)采用浸泡法或喷涂法除去钢件全部表面的锈;

5)除锈完成后再用纯度为99.5%的丙酮清洗,除去钢件全部表面的油。

技术方案中所述的喷涂有防氧化涂层件的大变形成形及其热处理是指:

1)喷涂有防氧化涂层的坯料件的加热

将涂有防氧化涂层的坯料件送入中频感应加热炉中加热至500~1150摄氏度;送入时,夹持工具与工件接触表面和工件表面形状相符,以此增大接触面积防止涂层脱落;

2)喷涂有防氧化涂层的坯料件的大变形成形

将上述加热的喷涂有防氧化涂层的坯料件进行成形;

3)成形锻件加工前的正火热处理

成形后的锻件控冷直接进行正火热处理,得到硬度为180~230HB工件;

4)成形锻件的后续机械加工

将正火热处理后的成形锻件进行后续的机械加工;

5)工件表面的清理

机械加工后的成形锻件表面的残留涂层采用酸洗的方法将其表面的残留涂层清洗干净;

6)机械加工后的成形锻件的最终热处理

清理后的成形锻件送入连续炉中进行最终热处理。

与现有技术相比本发明的有益效果是:

1.本发明所述的一种高温大变形钢的防氧化涂层材料及钢件涂层的制备方法可有效地防止大变形钢件的表面氧化问题,可进行高温精密塑性成形;

2.本发明所述的一种高温大变形钢的防氧化涂层材料及钢件涂层的制备方法保证大变形后的钢件表面的防氧化涂层不开裂;

3.本发明所述的一种高温大变形钢的防氧化涂层材料及钢件涂层的制备方法保证经过高温大变形后的钢件全部被防氧化涂层保护,没有暴露在空气中的部分。

附图说明

下面结合附图对本发明作进一步的说明:

图1为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中涂层材料的制备方法的流程框图;

图2为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所采用的真空雾化设备的结构示意图;

图3为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所采用的真空雾化设备的雾化原理示意图;

图4为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所采用的等离子喷涂喷枪结构示意图;

图5为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所采用的等离子喷涂结构原理示意图;

图6-1为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所加工的圆锥齿轮的主视图;

图6-2为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所加工的圆锥齿轮的左视图;

图7为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所加工的圆锥齿轮成形用坯料的轴测投影视图;

图8为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中所加工的圆锥齿轮的轴测投影视图;

图9为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中为加工圆锥齿轮所采用的下模结构的轴测投影视图;

图10为本发明所述的一种高温大变形钢防氧化涂层材料及制备方法中为加工圆锥齿轮所采用的上模结构的轴测投影视图;

图11为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中加工圆锥齿轮成形用坯料放入下模中的轴测视图;

图12为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中加工圆锥齿轮成形用坯料加热前的坯料表面涂层形貌的金相的电子图片;

图13为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中的大变形圆锥齿轮的坯料加热冷却后的坯料表面涂层形貌的扫描电镜的电子图片;

图14-1为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法中的大变形后的成形圆锥齿轮的齿形采样位置的图片;

图14-2为图14-1中的位置A的涂层形貌的扫描电镜的电子图片;

图15为本发明所述的一种高温大变形钢的防氧化涂层材料及制备方法的整体流程图。

图中:1.1号粉末收集器,2.1号过滤网,3.雾化器外壳,4.环状锥形缝隙出气口下封件,5.进气管,6.绝热层,7.耐火层,8.坩埚,9.雾化器上盖外层,10.雾化器上盖保温层,11.雾化器上盖耐火层,12.金属液流出管,13.雾化室,14.2号粉末出口,15.旋风分离器,16.2号过滤网,17.2号粉末收集器,18.1号粉末出口,19,金属液流,20,环状锥形缝隙出气口喷出的气体,21,后枪体,22,气体进入管,23,粉末进入管,24,前枪体,25,钨电极,26,电弧,27,涂层,28,被喷涂基体。

具体实施方式

下面结合附图对本发明作详细的描述:

本发明提供了一种高温大变形钢的防氧化涂层材料,所述的防氧化涂层材料的具体组成成分包括Cu、Bi、Sn、C、Al、Al

基础成分是Cu和Bi组成的均匀混合物,填料是Sn、C、Al、Al

基础成分占总成分的20%~100%,填料占整总成分的0%~80%;

基础成分中Cu占基础成分的0%~90%,Bi占基础成分的10%~100%;

填料中Sn占总填料的0%~50%,Al占总填料的0%~10%,Al

所述的防氧化涂层材料的纯度如下,Cu粉的纯度为99%,Bi粉的纯度为99.99%,Sn粉的纯度为99%,C粉的纯度为99%,Al粉的纯度为99.5%,Al

各成分的粒度如下:Cu粉的粒度为200目,Bi粉的粒度为200目,Sn粉的粒度为200目,C粉的粒度为24目,Al粉的粒度为100目,Al

一种高温大变形钢的防氧化涂层的制作方法

1.涂层材料的准备

1)准备涂层材料的各组成成分

其纯度分别为:Cu粉的纯度为99%,Bi粉的纯度为99.99%,Sn粉的纯度为99%,C粉的纯度为99%,Al粉的纯度为99.5%,Al

其粒度分别为:Cu粉的粒度为200目,Bi粉的粒度为200目,Sn粉的粒度为200目,C粉的粒度为24目,Al粉的粒度为100目,Al

2)将各组成成分按重量百分比称重

组成成分中包括基础成分和填料,基础成分是Cu和Bi组成的均匀混合物,填料是Sn、C、Al、Al

各组成成分的含量(重量百分比)如下,基础成分占总成分的20%~100%,填料占整总成分的0%~80%;

基础成分中Cu占基础成分的0%~90%,Bi占基础成分的10%~100%;

填料中Sn占总填料的0%~50%,Al占总填料的0%~10%,Al

3)将按重量百分比称量的各组成成分采用真空雾化法制成涂层材料

参阅图1、图2与图3,真空雾化法是粉末涂层材料的一种制造工艺,它具有材料不易氧化、合金液经过高压气体雾化后快速冷凝成金属固体颗粒、自动化程度较高等优点,步骤如下:

(1)将上述称量的粉末状的各组成成分混合并放入中频感应炉中加热溶化;

(2)将溶化的混合物液体去渣;

(3)将去渣的混合物液体倒入的真空雾化设备的钳锅8中,并通过金属液流出管12从坩埚8中流出;

(4)雾化成粉

冷的高压惰性氩气经过压力调节阀后通过进气管5进入到环状锥形缝隙出气口下封件4与绝热层6之间的空间,再经过环状锥形缝隙出气口下封件4与绝热层6之间的下端环状缝隙出气口高速流出,将从坩埚8通过金属液流出管12流出的金属液在雾化室13中击碎而雾化为粉末;

(5)雾化的粉末被冷的惰性氩气快速冷却、下沉;

(6)粉末筛分

经过1号过滤网2的细粉末进入1号粉末收集器1中,不能进入1号粉末收集器1的粉末通过1号粉末出口18流到旋风分离器15中,较粗的粉末经过2号过滤网16进入2号粉末收集器17中,粗的粉末经过2号粉末出口14流出雾化制粉设备,收集待二次利用;

至此,获得具有一定特征的粉末状的涂层材料;合金粉末特征的涂层材料制作时,采用雾化压力为3.5MPa,金属液流出管12的内径d为2.5毫米,1号粉末收集器1的1号过滤网2和2号粉末收集器17的2号过滤网16分别采用300目和140目的标准筛网对合金粉末进行筛分,得到粒径小于50μm与50~106μm的粉末。

2.采用化学法除去钢件表面上的锈与油

1)酸液中的酸

酸液中的酸选用盐酸,盐酸浓度为8%~13%,酸液温度为20℃~40℃,酸液比重为1.20g/cm

2)酸液中加入除锈添加剂

除锈添加剂是一种混合物,除锈添加剂按质量百分比有如下含量的组成成分:7%的柠檬酸、6%的十二烷基苯硫酸钠、6%的六次甲基四胺、3%的聚乙二醇占、20%的85%磷酸与58%的水;

3)酸液的配制方法如下:

按重量百分比计算,盐酸占55%,除锈添加剂占10%,水占35%;

4)采用浸泡法或喷涂法除去钢件全部表面的锈;

5)除锈完成后再用纯度为99.5%的丙酮清洗,除去钢件全部表面的油。

3.采用氯化锌-氯化铵(ZnCl

将纯度为99%的ZnCL

4.防氧化涂层的制作

参阅图4与图5,将经过‘采用化学法除去钢件表面上的锈与油’与‘采用氯化锌-氯化铵溶液保护钢件的表面’步骤处理的钢件送入真空等离子喷涂的设备中,在工件全部表面采用等离子喷涂方法制作厚度为10μm~50μm的防氧化涂层;

等离子喷涂是以喷射粉末材料为主的热喷涂方法,其基本结构原理如图5所示,产生等离子弧的设备是图4所示的等离子喷枪,它主要组成部分为钨电极25、前枪体24、后枪体21、工作气体和进气管22。

参阅图4、图5,等离子喷涂过程为:

等离子喷枪的钨电极(阴极)25和喷嘴(前枪体24-阳极)分别接电源的负极和正极,工作气体(根据工艺需要采用氮气、氩气、或混入5%~15%的氢气等)经气体进入管22进入等离子喷枪,在弧柱区发生电离而形成等离子体;但是,前枪体24和钨电极25之间隔开有一段距离,电源的空载电压加上后不能立即产生电弧,而是要在前枪体24和后枪体21之间并联一个高频电源,接通后在钨电极25与前枪体24间发生火花放电引燃电弧26,电弧26引燃后,再把高频电路切断;工作气体在引燃后电弧26的弧柱区被加热到高温而发生电离,形成等离子体;

同时电弧受到压缩作用,温度升高,喷射速度增大,形成高温高速等离子射流从喷嘴喷出,此时从粉末进入管23送入粉状的涂层材料,使其在等离子燃流中被加热到熔融或半熔融状态,并被加速而向被喷涂基体28喷射和撞击,发生流散、变形和凝固,沉积于工件表面而形成涂层27。

5.喷涂有防氧化涂层件的大变形成形及其热处理

1)喷涂有防氧化涂层的坯料件的加热

将涂有防氧化涂层的坯料件送入中频感应加热炉中加热至500~1150摄氏度;送入时,夹持工具与工件的接触表面与工件表面形状相符,增大接触面积防止涂层脱落;

2)喷涂有防氧化涂层的坯料件的大变形成形

将上述加热的喷涂有防氧化涂层的坯料件进行成形;

3)成形锻件加工前的热处理

成形锻件控冷直接进行正火热处理,得到硬度为180~230HB工件;

4)成形锻件的后续机械加工

将正火热处理后的成形锻件进行后续的机械加工;

5)工件表面的清理

机械加工后的成形锻件表面的残留涂层采用酸洗的方法将其表面的残留涂层清洗干净;

6)机械加工后的成形锻件的最终热处理

涂层清理后的成形锻件送入连续炉中进行最终热处理。

实施例

参阅图6-1与图8,结合图中所示的圆锥齿轮的成形来说明本发明所述的高温大变形钢的防氧化涂层材料、制作方法及大变形精密成形过程。锥齿轮的参数如下:齿数:9,压力角:25°,大端分度圆直径:78.3毫米,大端齿全高:15.56毫米,大端齿顶高:8.92毫米。

按图6-1中所示的零件尺寸计算所需要的坯料尺寸,并考虑成形时的定位,成形用坯料的尺寸为直径50毫米,高度为65毫米,如图7所示,材料采用20CrMnTi钢。

本发明提供了一种高温大变形钢的防氧化涂层材料,所述的防氧化涂层材料的具体组成成分包括Cu,Bi,Sn,C,Al,Al

各组成成分的含量(重量百分比)如下,基础成分占总成分的50%;填料占整总成分的50%;

基础成分中Cu占基础成分的20%,Bi占基础成分的80%。

填料中Sn占总填料的50%,Al占总成分的10%,Al

所述的防氧化涂层材料的纯度如下:Cu粉的纯度为99%,Bi粉的纯度为99.99%,Sn粉的纯度为99%,C粉的纯度为99%,Al粉的纯度为99.5%,Al

其粒度分别为:Cu粉的粒度为200目,Bi粉的粒度为200目,Sn粉的粒度为200目,C粉的粒度为24目,Al粉的粒度为100目,Al

一种高温大变形钢的防氧化涂层的制作方法

1.涂层材料的准备

1)准备涂层材料的各组成成分

其纯度分别为:Cu粉的纯度为99%,Bi粉的纯度为99.99%,Sn粉的纯度为99%,C粉的纯度为99%,Al粉的纯度为99.5%,Al

其粒度分别为:Cu粉的粒度为200目,Bi粉的粒度为200目,Sn粉的粒度为200目,C粉的粒度为24目,Al粉的粒度为100目,Al

2)将各组成成分按重量百分比称重:重量百分比为10%的Cu粉,重量百分比为25%的Sn粉,重量百分比为40%的Bi粉,重量百分比为5%的C粉,重量百分比为5%的Al粉,重量百分比为5%的Al

3)将按重量百分比称量的各组成成分采用真空雾化法制造涂层材料

参阅图1、图2与图3,真空雾化法是粉末涂层材料制造的一种工艺,它具有材料不易氧化、合金液经过高压气体雾化后快速冷凝成金属固体颗粒、自动化程度较高等优点,步骤如下:

(1)将上述称重的粉末状的各组成成分混合并放入中频感应炉中加热溶化;

(2)将熔化的混合物液体去渣;

(3)将去渣的混合物液体倒入的真空雾化设备的钳锅8中,并通过金属液流出管12从坩埚8中流出;

(4)雾化成粉

冷的高压惰性氩气经过压力调节阀后通过进气管5进入到环状锥形缝隙出气口下封件4与绝热层6之间的空间,再经过环状锥形缝隙出气口下封件4与绝热层6之间的下端环状缝隙出气口高速流出,将从坩埚8通过金属液流出管12流出的金属液在雾化室13中击碎而雾化为粉末;

(5)雾化的粉末被冷的惰性氩气快速冷却、下沉;

(6)粉末筛分

经过1号过滤网2的细粉末进入1号粉末收集器1中,不能进入1号粉末收集器1的粉末通过1号粉末出口18流到旋风分离器15中,较粗的粉末经过2号过滤网16进入2号粉末收集器17中,粗的粉末经过2号粉末出口14流出雾化制粉设备,收集待二次利用;

至此,获得具有一定特征的粉末状的涂层材料;合金粉末特征的涂层材料制作时,采用雾化压力为3.5MPa,金属液流出管12的内径d为2.5毫米,1号粉末收集器1的1号过滤网2和2号粉末收集器17的2号过滤网16分别采用300目和140目的标准筛网对合金粉末进行筛分,得到粒径小于50μm与50~106μm的粉末。

2.采用化学法除去钢件表面上的锈与油

1)酸液中的酸

酸液中的酸选用盐酸,盐酸浓度为10%,酸液温度为30℃,酸液比重为1.3g/cm

2)酸液中加入的除锈添加剂

除锈添加剂是一种混合物,除锈添加剂按质量百分比有如下含量的组成成分:7%的柠檬酸、6%的十二烷基苯硫酸钠、6%的六次甲基四胺、3%的聚乙二醇占、20%的85%磷酸与58%的水;

3)酸液的配制方法如下:

按重量百分比计算,盐酸占55%,除锈添加剂占10%,水占35%;

4)采用浸泡法除去钢件全部表面的锈;

5)除锈完成后再用纯度为99.5%的丙酮清洗,除去钢件全部表面的油;

3.采用氯化锌-氯化铵(ZnCl

将纯度为99%的ZnCl

4.防氧化涂层的制作

参阅图4,将经过‘采用化学法除去钢件表面上的锈与油’与‘采用氯化锌-氯化铵(ZnCl

参阅图4、图5,等离子喷涂过程为:

等离子喷枪的钨电极(阴极)25和喷嘴(前枪体24-阳极)分别接电源的负极和正极,工作气体氩气经气体进入管22进入等离子喷枪,在弧柱区发生电离而形成等离子体;但是,前枪体24和钨电极25之间隔开有一段距离,电源的空载电压加上后不能立即产生电弧,而是要在前枪体24和后枪体21之间并联一个高频电源,接通后在钨电极25与前枪体24间发生火花放电引燃电弧26,电弧26引燃后,再把高频电路切断;工作气体在引燃后电弧26的弧柱区被加热到高温而发生电离,形成等离子体;

同时电弧受到压缩作用,温度升高,喷射速度增大,形成高温高速等离子射流从喷嘴喷出,此时从粉末进入管23送入粉状的涂层材料,使其在等离子燃流中被加热到熔融或半熔融状态,并被加速而向被喷涂基体28喷射和撞击,发生流散、变形和凝固,沉积于工件表面而形成涂层27。

5.喷涂有防氧化涂层的坯料件成形为圆锥齿轮及其热处理

1)喷涂有防氧化涂层的圆锥齿轮成形用坯料件的加热

将喷涂有防氧化涂层的圆锥齿轮成形用坯料件送入中频感应加热炉中加热至1150摄氏度;送入时,夹持工具与工件的接触表面与工件表面形状相同,以此增大接触面积防止涂层脱落;图12为加热前的涂有涂层的坯料钢件表面的金相照片,从图中可以看出涂层能够均匀的涂覆到基体表面,涂层与基体间没有缝隙,结合良好;图13为加热后的钢件表面涂层的金相照片,涂层与基体之间没有其他物质生成,涂层起到了保护作用,并且涂层与基体之间没有缝隙,结合良好。

2)喷涂有防氧化涂层的圆锥齿轮成形用坯料件的模锻成形

参阅图9至图11,将下模和上模分别固定到1600吨的螺旋压力机上,将加热的喷涂有防氧化涂层的圆锥齿轮成形用坯料件放入下模内,上、下模闭合使坯料件经高温大变形后成形为圆锥齿轮;

3)取出工件

从成形模具中将成形的圆锥齿轮件取出,取出工件时采用普通的夹持钳,使夹持钳与工件线接触,减少与工件的接触面积;

4)切边

将成形的圆锥齿轮件的飞边切除,成形后齿轮表面涂层如图14-1与图14-2所示,可见涂层保留在工件表面起到了防氧化作用;

5)正火热处理

取出后的圆锥齿轮控冷直接进行正火热处理,得到硬度为190HB圆锥齿轮件;

6)成形的圆锥齿轮件的后续机械加工

将控冷正火热处理后的成形的圆锥齿轮件进行后续的机械加工;

7)圆锥齿轮件表面的清理

a)加工后的圆锥齿轮件表面的残留防氧化涂层采用化学法进行表面清理,齿轮锻件表面有残留防氧化涂层的地方喷洒一定量的坯料表面除锈时已配制的盐酸溶液,1.5分钟后待表面残留防氧化涂层软化后用非金属刷擦拭使残留防氧化涂层脱落;

b)使用无水乙醇将齿轮锻件表面刷洗,去除齿轮锻件表面的所有残留物;

8)清理后的圆锥齿轮件的热处理

将清理后的圆锥齿轮件送入连续炉中进行渗碳淬火热处理,使用煤油作为渗碳剂,渗碳的步骤为:

a)将齿轮锻件放入渗碳炉并升温至930℃,保温3小时;

b)渗碳完成后随炉预冷至830℃,并保温15分钟,出炉空冷至室温;

c)再将齿轮重新加热到880℃,并保温15分钟,出炉进行油淬,选择10#机械油进行油淬;

d)将齿轮加热到200℃,并保温2小时,出炉进行空冷回火。

- 高温大变形钢的防氧化涂层材料及制备方法

- 高温大变形钢的防氧化涂层材料及制备方法