在钢铁表面热浸镀复合锌镀层的方法及钢铁镀层复合材料

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及腐蚀防护领域,且特别涉及在钢铁表面热浸镀复合锌镀层的方法及钢铁镀层复合材料。

背景技术

很多重大工程的建设都需要消耗大量的钢铁材料,而基础性钢铁材料在服役环境中容易遭受腐蚀破坏而失效,对基础性钢铁材料进行良好的腐蚀防护便成了保证这些重大工程长期安全有效运行和节能降本的关键一环。热浸镀锌防腐技术是提高钢铁材料耐蚀性最有效、最经济的方法,但是随着钢铁材料服役环境的多元化和复杂化,尤其对于复杂环境下需要长期腐蚀防护的重大工程钢铁构件,传统批量热浸镀锌层的耐蚀性已不能满足要求。

与传统纯锌镀层相比,Zn-Al及Zn-Al-Mg镀层具有更优异的耐蚀性,同时还兼备良好的耐磨性和可成型性,该类合金镀层有望在批量热浸镀锌领域得到广泛开发和应用。

但是,Zn-Al及Zn-Al-Mg合金熔体批量热浸镀中存在以下两个问题:(1)无法在钢铁表面获得连续致密的镀层,这成了Zn-Al及Zn-Al-Mg镀层在批量热浸镀领域中应用的限制因素;(2)该类镀层较薄,相比纯锌镀层,虽起到节约资源的作用,但其对钢铁材料整体服役寿命的提高并不明显,甚至不如较厚纯锌镀层的整体保护性能。

近些年来,Zn-Al及Zn-Al-Mg镀层用特殊助剂的研究开发方面也取得了一定成果,但该类特殊助剂的工业化应用还有很多困难。该类特殊成分复杂,一般含ZnCl

可见,针对Zn-Al及Zn-Al-Mg合金熔体批量热浸镀中存在的两个问题目前还没有有效地解决,鉴于此提出本申请。

发明内容

本发明的目的在于提供一种钢铁表面热浸镀复合锌镀层的方法,旨在获得连续致密的镀层,并提升镀层的厚度。

本发明的另一目的在于提供一种钢铁镀层复合材料,其镀层结构致密,且具有高厚度的特点。

本发明解决其技术问题是采用以下技术方案来实现的。

本发明提出了一种在钢铁表面热浸镀复合锌镀层的方法,包括:将钢铁在锌浴中经一次浸镀后,在温度低于纯锌熔点的合金浴中进行二次浸镀;其中,合金浴中含有锌铝元素,且合金浴的混合熔点低于纯锌的熔点。

本发明还提出一种钢铁镀层复合材料,依据上述在钢铁表面热浸镀复合锌镀层的方法在钢铁基材上进行镀层。

本发明实施例提供的在钢铁表面热浸镀复合锌镀层的方法具有以下有益效果:发明人创造性地先在锌浴中进行一次浸镀,然后在温度低于纯锌熔点的合金浴中进行二次浸镀,二次浸镀相当于是合金浴中除锌外的其他元素“置换”纯锌镀层,可以获得更大厚度的高耐腐蚀性的镀层材料,而且得到的镀层材料致密度较高,适合于钢铁表面批量热浸镀。

需要补充的是,本发明实施例中得到的钢铁镀层复合材料具有很高的致密度,究其原因可能是由于本发明实施例中的热浸镀的方法能够避免锌合金熔体与常规助镀剂不兼容的问题。发明人发现,现有技术中由于含Al锌浴(Al含量大于0.2%)与常规助镀剂(氯化锌+氯化铵)不兼容,而出现大面积漏镀的问题,而本发明的热浸镀方法完全避免了这一问题的出现。

本发明实施例还提供了依据上述在钢铁表面热浸镀复合锌镀层的方法进行镀层而得到的钢铁镀层复合材料,相比于现有技术中的复合锌镀层的厚度有明显的提升。

需要补充的是,本发明实施例中的钢铁镀层复合材料中的镀层厚度很厚的原因不是由于两层结构,而是由于制备方法,第一合金层的厚度实际上是非常薄的。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

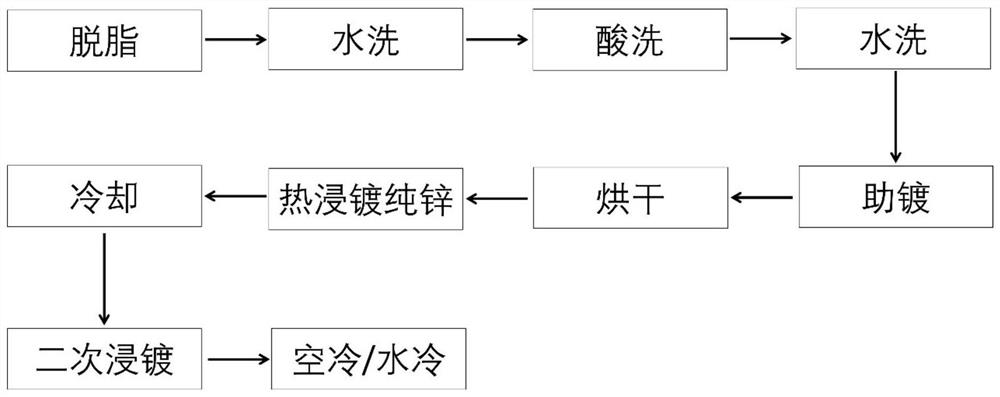

图1为本发明实施例提供的工艺流程的示意图;

图2为本发明实施例和对比例的扫描电镜图。

图标:1-锌铝镀层;2-铁铝合金层;3-锌铝镀层;4-铁铝锌合金层;5-锌铝镁镀层;6-铁铝锌合金层。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明实施例提供的在钢铁表面热浸镀复合锌镀层的方法及钢铁镀层复合材料进行具体说明。

本发明实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用两次浸镀的方式,具体包括如下步骤:

S1、预处理

预处理是针对钢铁表面进行清洁,以利于后续镀层的附着,该步骤可以根据需要进行选择,若采用表面清洁度更好的钢铁为原料则可以不进行该步骤。

具体地,预处理包括脱脂和酸洗,脱脂是采用碱性溶液进行洗涤,再用水进行漂洗,酸洗是采用酸性溶液进行除锈,再用水进行漂洗。碱性溶液可以为氢氧化钠、氢氧化钾等常用碱溶液,酸性溶液可以盐酸、硫酸、硝酸等常用无机酸溶液。

S2、助镀处理

将钢铁进行助镀处理,以保证钢铁在热浸镀时其表面的铁基在短时间内与锌液反应,有利于进一步提升镀层的品质。助镀液的组成可以参照现有技术,助镀的原理在此不做过多赘述。

具体地,助镀处理是将钢铁浸入助镀液中浸泡60-300s,然后烘干,助镀处理所采用的助镀液是由氯化锌和氯化铵形成的混合溶液。其中,在助镀液中氯化锌的浓度为50-300g/L,氯化铵的浓度为60-300g/L。通过进一步控制助镀液的组成、助镀过程的浸泡时间,使处理后的钢铁基材的表面更有利于锌液的附着。

S3、一次浸镀

将钢铁在锌浴中经一次浸镀后,浸镀是将钢铁在锌浴中浸没一段时间后提出,在钢铁表面附着大量的锌液。

具体地,在一次浸镀中,锌浴的温度为430-520℃,优选为440-460℃;在一次浸镀所采用的锌浴中,铝的质量分数小于或等于0.1%。通过进一步优化锌浴的温度和组成以提升锌液在钢铁表面的附着量,有利于保证最终产品的镀层厚度。

优选地,一次浸镀的浸镀时间为10-600s,浸镀完将钢铁提出后空冷5-600s,再进行二次浸镀。在一次浸镀之后不经过水冷直接进入二次浸镀过程,利用合金浴中除锌外的其他元素“置换”纯锌镀层。

S4、二次浸镀

在温度低于纯锌熔点的合金浴中进行二次浸镀;其中,合金浴中含有锌铝元素,且合金浴的混合熔点低于纯锌的熔点。利用合金浴中的铝等其他元素对一次浸镀形成镀层中的锌进行“置换”,有效解决了锌合金熔体与常规助镀剂不兼容的问题。

在二次浸镀中,合金浴的温度为385-419℃,优选为395-415℃。发明人通过进一步控制二次浸镀过程的合金浴温度,提高整体镀层的致密度和厚度,可满足高热、高湿、高盐等复杂环境下重大工程钢铁构件对镀锌层的高耐蚀性要求,从而显著提高钢铁构件的服役寿命,减少维护成本,保证重大工程设施的长期安全服役。优选地,二次浸镀的浸镀时间为5-300s,浸镀完之后将钢铁提出再进行空冷或水冷,形成稳定的镀层。

在一些实施例中,合金浴为锌铝合金浴,且铝的质量分数为3-7%,余量为锌和不可避免杂质。在锌铝合金浴中铝的质量分数为3-7%为宜,在此范围内形成的镀层抗腐蚀能力更好。

在一些实施例中,合金浴中包括锌元素、铝元素和第三元素,第三元素选自镁、硅、稀土中的至少一种。

可选地,第三元素为镁,在合金浴中,铝的质量分数为0.2-11%,镁的质量分数小于或等于3%,余量为锌和不可避免杂质。可选地,第三元素为稀土,在合金浴中,铝的质量分数为3-7%,稀土的质量分数不大于0.2%,余量为锌和不可避免杂质。可选地,第三元素为镁和硅,在合金浴中,铝的质量分数为0.2-11%,镁的质量分数小于或等于3%,硅质量分数不大于0.3%,余量为锌和不可避免杂质。以上几种合金浴均适合于本发明实施例中的方法,能够形成致密且高厚度的镀层。

本发明实施例还提供一种钢铁镀层复合材料,由上述在钢铁表面热浸镀复合锌镀层的方法制备而得,其包括钢铁基材,在钢铁基材上锌复合镀层组织包括第一合金层和第二合金层,第一合金层为铁锌或铁铝锌合金层,第二合金层中的元素与合金浴的成分相对应。

在一些实施例中,第一合金层为铁铝锌合金层,第二合金层组织中含有铁锌或铁铝锌相。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-3Al合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-3Al合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃的助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在445℃的纯锌浴中热浸镀30s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷20s后再浸入410℃的Zn-3Al合金浴(铝的质量分数为3%,余量为锌和不可避免杂质)中浸镀30s,空冷。

经检测,在钢材表面获得厚度为60μm左右的Zn-3Al镀层。

实施例2

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-7Al合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-7Al合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃的助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在430℃的纯锌浴中热浸镀300s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷20s后再浸入400℃的Zn-7Al合金浴(铝的质量分数为7%,余量为锌和不可避免杂质)中浸镀60s,空冷。

经检测,在钢材表面获得厚度为100μm左右的Zn-7Al镀层。

实施例3

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-5Al合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-5Al合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃的助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在500℃的纯锌浴中热浸镀纯锌30s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷20s后再浸入400℃的Zn-5Al合金浴(铝的质量分数为5%,余量为锌和不可避免杂质)中浸镀60s,空冷。

经检测,在钢材表面获得厚度为65μm左右的Zn-5Al镀层。

实施例4

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-6Al-3Mg合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-6Al-3Mg合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃的助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在430℃的纯锌浴中热浸镀300s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷20s后再浸入400℃的Zn-6Al-3Mg(铝的质量分数为6%,镁的质量分数为3%,余量为锌和不可避免杂质)合金浴中浸镀60s,空冷。

经检测,在钢材表面获得厚度为100μm左右的Zn-6Al-3Mg镀层。

实施例5

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-11Al-3Mg-0.2Si合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-11Al-3Mg-0.2Si合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在500℃的纯锌浴中热浸镀30s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷20s后再浸入400℃的Zn-11Al-3Mg-0.2Si合金浴(铝的质量分数为11%,镁的质量分数为3%,硅的质量分数为0.2%,余量为锌和不可避免杂质)中浸镀60s,空冷。

经检测,在钢材表面获得厚度为65μm左右的Zn-11Al-3Mg-0.2Si镀层。

实施例6

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-3.5Al-3Mg合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-3.5Al-3Mg合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在450℃的纯锌浴中热浸镀60s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷10s后在浸入395℃的Zn-3.5Al-3Mg合金浴(铝的质量分数为3.5%,镁的质量分数为3%,余量为锌和不可避免杂质)中浸镀60s,空冷。

经检测,在钢材表面获得厚度为80μm左右的Zn-3.5Al-3Mg镀层。

实施例7

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,其采用图1中的工艺步骤制备高耐蚀Zn-0.2Al-1Mg合金镀层,工艺流程依次为脱脂→水洗→酸洗→水洗→助镀→烘干→热浸镀纯锌→冷却→热浸镀Zn-0.2Al-1Mg合金→冷却。具体如下:

(1)将低硅钢片(5cm×4cm×3mm)放置于NaOH溶液(浓度20wt%)中脱脂2min,脱脂温度为70℃,脱脂结束后用水冲洗干净。

(2)将步骤(1)冲洗干净的低硅钢片放置在浓度为15wt%的盐酸中浸泡5min酸洗除锈,除锈结束后用水冲洗干净。

(3)将步骤(2)冲洗干净的低硅钢试片浸泡在70℃助镀液(100g/L NH

(4)将步骤(3)烘干后的低硅钢试片浸泡在450℃的纯锌浴中热浸镀60s。

(5)将步骤(4)热浸镀纯锌后的低硅钢片空冷10s后在浸入415℃的Zn-0.2Al-1Mg合金浴(铝的质量分数为0.2%,镁的质量分数为1%,余量为锌和不可避免杂质)中浸镀60s,空冷。

经检测,在钢材表面获得厚度为80μm左右的Zn-0.2Al-1Mg。

实施例8

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,与实施例3不同之处仅在于:步骤(4)中锌浴温度为450℃,步骤(5)中锌合金浴温度为410℃。

经检测,在钢材表面获得厚度为60μm左右的Zn-5Al,该复合镀层组织基本由Zn-Al共晶组织组成。

实施例9

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,与实施例4不同之处仅在于:步骤(4)中锌浴温度为445℃,步骤(5)中锌浴温度为412℃。

经检测,在钢材表面获得厚度为110μm左右的Zn-6Al-3Mg,该复合镀层组织基本由Zn-Al-Mg三元共晶组织组成。

实施例10

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,与实施例5不同之处仅在于:步骤(4)中锌浴温度为445℃,步骤(5)中锌浴温度为410℃。

经检测,在钢材表面获得厚度为60μm左右的Zn-11Al-3Mg-0.2Si,该复合镀层组织基由Zn-Al-Mg三元共晶组织、富铝相组成。

实施例11

本实施例提供了一种在钢铁表面热浸镀复合锌镀层的方法,与实施例6不同之处仅在于:步骤(5)中合金浴温度为410℃。

经检测,在钢材表面获得厚度为80μm左右的Zn-3.5Al-3Mg镀层,该复合镀层组织基本由Zn-Al-Mg三元共晶组织和少量富锌相组成。

对比例1

本对比例提供一种在钢铁表面热浸镀复合锌镀层的方法,其采用现有技术中的方法,与实施例1不同之处仅在于:不进行步骤(4),直接进行(5),步骤(5)具体如下:

将低硅钢片浸入410℃的Zn-3Al合金浴(铝的质量分数为3%,余量为锌和不可避免杂质)中浸镀30s,空冷。

经检测,在钢材表面无法获得Zn-3Al镀层,钢材表面发生大面积漏镀发黑现象。体现出该发明中采用两次浸镀的方式获得高耐蚀性Zn-Al、Zn-Al-Mg镀层的优点,避免了常规助镀液与Zn-Al、Zn-Al-Mg合金浴不兼容的问题,同时还可获得大厚度的该耐蚀性镀层。目前报道用于含铝较高(大于0.2%)的Zn-Al、Zn-Al-Mg镀层用特殊高铝助镀剂所获得的镀层仍会出现大量漏镀,且所获得的Zn-Al、Zn-Al-Mg镀层很薄,一般10-30μm。在该对比实施例中,采用特殊高铝助剂助镀钢铁试样后直接在Zn-5Al合金浴中进行浸镀,获得Zn-5Al镀层最大厚度仅为20μm左右。

对比例2

本对比例提供一种在钢铁表面热浸镀复合锌镀层的方法,与实施例2不同之处仅在于:步骤(4)中合金浴的温度为450℃。

经检测,在钢材表面获得厚度为110μm左右的Zn-7Al镀层,该复合镀层组织基本由Zn-Al二元共晶组织和少量富铝相组成。一次镀锌温度过低,所获得的纯锌镀层较薄,导致二次浸镀后所得Zn-Al镀层偏薄;此外,一次浸镀温度过低,会导致锌浴流动性变差,最终使得所获得的镀层表面平整度变差。

对比例3

本对比例提供一种在钢铁表面热浸镀复合锌镀层的方法,与实施例3不同之处仅在于:步骤(4)中合金浴的温度为450℃。

经检测,在钢材表面获得厚度为60μm左右的Zn-5Al镀层,该复合镀层组织基本由Zn-Al二元共晶组织组成。一次浸镀温度过高,所获得的一次浸镀镀层组织主要为Fe-Zn层,经二次浸镀后,镀层组织中Fe-Zn、Fe-Al-Zn相偏多,镀层组织均匀性降低,将影响镀层耐蚀性,同时还会导致的Fe-Zn、Fe-Al-Zn相脱落浸入二次浸镀合金浴中,影响合金浴的性能。

对比例4

本对比例提供一种在钢铁表面热浸镀复合锌镀层的方法,与实施例4不同之处仅在于:步骤(5)中合金浴的温度为380℃。

经检测,在钢材表面获得的Zn-6Al-3Mg镀层表面平整不平整,这主要是因为二次浸镀温度过低,合金浴流动性太差,导致二次浸镀后钢铁表面所获得的镀层不平整。

试验例1

测试对比例1、对比例3和实施例4中得到产品的扫描电镜图,结果见图2。

由图2可知,对比例1中得到的镀层结构与对比例3及实施例4均为两层结构,对比例1中的镀层结构包括锌铝镀层1(Zn-5Al镀层)和铁铝合金层2,对比例3的镀层结构包括锌铝镀层3(Zn-5Al镀层)和铁铝锌合金层4,实施例4的镀层结构包括锌铝镁镀层5(Zn-6Al-3Mg镀层)和铁铝锌合金层6。

综上,本发明提供的在钢铁表面热浸镀复合锌镀层的方法,发明人创造性地先在锌浴中进行一次浸镀,然后在低于纯锌熔点的合金浴中进行二次浸镀,二次浸镀相当于是合金浴中除锌外的其他元素“置换”纯锌镀层,可以获得更大厚度的高耐腐蚀性的镀层材料,而且得到的镀层材料致密度较高,适合于钢铁表面批量热浸镀。

本发明实施例还提供了上述在钢铁表面热浸镀复合锌镀层的方法制备得到的钢铁镀层复合材料,其在钢铁基材上沉积有两个合金层,相比于现有技术中的复合锌镀层的厚度有明显的提升。

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 在钢铁表面热浸镀复合锌镀层的方法及钢铁镀层复合材料

- 一种钢铁零部件表面镍含量渐变的锌镍合金镀层的直流电镀制备方法