一种全液压坑道钻机用多功能组合多路换向阀

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及坑道钻机液压控制领域,特别涉及一种全液压坑道钻机用多功能组合多路换向阀。

背景技术

全液压坑道钻机,主要用于煤矿井下钻进、瓦斯抽排放孔、注浆灭火孔、煤层注水孔、防突卸压孔、地质勘探孔施工。坑道钻机一般由液压动力源机构、动力旋转机构、驱动动力旋转机构、前进和后退的推进机构、液压控制系统、夹持器机构组成。动力源机构将电能转化为液压能,动力旋转机构有液压马达、减速机和液压卡盘组成。推进机构主要由导轨和推进油缸组成。其中液压控制系统主要由多路换向阀、溢流阀、减压阀、二次安全阀、调速节流阀、梭阀、单向阀和液控单向阀组成。夹持器机构由两个单作用油缸及卡瓦和弹簧组成。当要进钻时,多路换向阀动作,液压马达通过减速机驱动液压卡盘旋转同时液压卡盘夹紧钻机,此时夹持器进油打开卡瓦。当要退钻时,多路阀换向阀动力推进油缸后退,此时液压卡盘夹紧,夹持器打开。多路换向阀不动时,卡盘及夹持器都处于夹紧状态,保证在钻仰角孔时钻杆不会下滑。

现有坑道钻机的液压控制系统是由多个独立的液压阀组成,每个阀组之间通过液压管道相互连接起来,缺点是外接管路多、体积大,操作不方便,容易发生漏油、维护困难等。

发明内容

本发明所要解决的技术问题是提供一种全液压坑道钻机用多功能组合多路换向阀,该换向阀结构紧凑,外接管路少,体积小,便于安装和操作,维护方便。

为解决上述问题,本发明采用如下技术方案:

一种全液压坑道钻机用多功能组合多路换向阀,包括依次连接的联动阀片、推进阀片、减压安全阀片、调速阀片、旋转阀片,其特殊之处是:在推进阀片与减压安全阀片之间设有动力切换阀片,并在该阀片上设有进油口P2和出油口P3,分别用于连接副泵和坑道钻机的支腿油路;在旋转阀片一侧依次设有进油切换阀片、左行走阀片和右行走阀片;在进油切换阀片上设有进油口P1和回油口T1,分别用于连接主泵和油箱;左行走阀片和右行走阀片分别用于连接左行走马达和右行走马达;

所述动力切换阀片为第一二位三通换向阀,其d1口与进油口P2连通,其d2口通过内部油道与减压安全阀片的内部进油口x1连通,其d3口与出油口P3连通;

所述进油切换阀片包括第二二位三通换向阀,其g1口通过内部油道与旋转阀片的内部油口连通,其g2口通过内部油道分别与左行走阀片和右行走阀片的内部油口连通,其g3口与进油口P1连通;用于切换主泵油压分别控制旋转阀片和左、右行走阀片。

优选的是,所述进油切换阀片内设有主溢流阀,主溢流阀连接在进油口P1与回油口T1之间,用于控制主泵输入的油压。

优选的是,所述进油切换阀片内还设有行走溢流阀,并在该阀片上还设有P4口;在右行走阀片的一侧设有回油阀片,回油阀片上设有回油口T2;所述P4口与第二二位三通换向阀的g2口连通,并通过行走溢流阀与所述回油口T2连通;所述P4口用于外接节流阀流回油箱,以调节行走马达的速度。

优选的是,所述左行走阀片和右行走阀片分别为第一三位六通换向阀和第二三位六通换向阀,二个三位六通换向阀均为Y型;在左行走阀片上设有工作口A5、B5,在右行走阀片上设有工作口A6、B6,分别用于连接左行走马达和右行走马达;第一三位六通换向阀的z1、z2口和第二三位六通换向阀的t2口分别与第二二位三通换向阀的g2口连通;第一三位六通换向阀的z5、z6口分别与工作口A5、B5一一对应连通,其z4口与第二三位六通换向阀的t1口连通;第二三位六通换向阀的t5、t6口分别与工作口A6、B6一一对应连通;第一三位六通换向阀的z3口和第二三位六通换向阀的t3口分别与所述回油口T2连通。

优选的是,所述旋转阀片包括Y型第三三位六通换向阀和第一单向阀,第二二位三通换向阀的g1口与第三三位六通换向阀的f5口连通并通过第一单向阀与第三三位六通换向阀的f4口连通,第三三位六通换向阀的f6口与所述回油口T1连通;第三三位六通换向阀的f1、f3口分别与所述调速阀片的内部油口连通,第三三位六通换向阀的f2口与所述推进阀片的内部油口c5、c6口连通。

优选的是,所述调速阀片包括二个单向节流阀、二个二次溢流阀和一个梭阀,在调速阀片上设有工作口A1、B1,用于连接液压马达;二个单向节流阀分别连接在第三三位六通换向阀的f1口与工作口A1、f3口与工作口B1之间;二个二次溢流阀分别连接在工作口A1、B1与回油口T1之间;所述梭阀的二个进油口分别连接工作口A1、B1,所述梭阀的出油口通过内部油道与设在联动阀片上的工作口A4连通。

优选的是,所述减压安全阀片包括第三二位三通换向阀、溢流阀、可调溢流阀、减压阀和第二、第三单向阀,减压安全阀片的内部进油口x1通过第二单向阀23和内部油道与第三二位三通换向阀的e3口连通,第三二位三通换向阀的e1口通过内部油道与减压安全阀片的内部出油口x2连通,第三二位三通换向阀的e2口通过内部油道与设在联动阀片上的工作口A4连通;所述溢流阀和可调溢流阀并联在所述内部进油口x1与回油口T1之间;所述减压阀和第三单向阀27依次连接在所述内部进油口x1与内部出油口x2之间,所述内部出油口x2与所述推进阀片的内部油口c5、c6口连通。

优选的是,所述推进阀片包括第四三位六通换向阀和二个过载安全阀,并在该阀片上设有工作口A2、B2,用于连接推进油缸;所述第四三位六通换向阀为Y型,其c1、c3口分别与工作口A2、B2对应连通,c2、c4口与回油口T1连通;二个过载安全阀分别连接在c1、c3口与回油口T1之间,用于为推进油缸提供过载保护。

优选的是,所述联动阀片包括第四二位三通换向阀、O型三位四通换向阀、液控单向阀、第四单向阀和回油节流阀,在联动阀片上设有工作口A3、A4和回油口T3;其中第四二位三通换向阀的a1口与工作口A3连通,用于外接夹持器;其a2口与三位四通换向阀的b1口连通并通过第四单向阀与工作口A4连通,其a3口与工作口A4通过内部油道连通;所述三位四通换向阀的b2口通过内部油道与液控单向阀的控制口连通,b3、b4口分别与第四三位六通换向阀的c1、c3口对应连通;所述液控单向阀和回油节流阀通过内部油道依次连接在工作口A4与回油口T3之间,用于控制工作口A4外接的液压卡盘的卸荷。

本发明的有益效果是:

1、由于该多路换向阀在推进阀片与减压安全阀片之间设有动力切换阀片,并在该阀片上设有进油口P2和出油口P3,分别用于连接副泵和坑道钻机的支腿油路;所述动力切换阀片为第一二位三通换向阀,其d1口与进油口P2连通,其d2口通过内部油道与减压安全阀片的内部进油口x1连通,其d3口与出油口P3连通;通过切换动力切换阀片至下位,能够实现将副泵供油通过减压安全阀片引入推进阀片,并通过推进阀片控制推进油缸的动作;同时引入联动阀片,并通过联动阀片控制液压卡盘和接触器实现联动;通过切换动力切换阀片至上位,便可实现对支腿油路的供油。

2、由于在旋转阀片一侧依次设有进油切换阀片、左行走阀片和右行走阀片;在进油切换阀片上设有进油口P1和回油口T1,分别用于连接主泵和油箱;左行走阀片和右行走阀片分别用于连接左行走马达和右行走马达;通过切换进油切换阀片至上位,能够实现将主泵供油引入到左行走阀片和右行走阀片,从而分别控制左行走马达和右行走马达的动作;通过切换进油切换阀片至下位,能够实现将主泵供油引入到旋转阀片,并通过调速阀片控制外接的液压马达的动作。

3、将多个阀片通过螺栓依次连接并通过内部油道相互连通,不仅使体积大大减小,减少了外部连接油管和外泄漏点,便于安装,维护方便;而且旋转阀片、推进阀片的三位六通阀、三位四通阀即能单独操作又能复合操作,具有联动功能,从而使钻机使用时操作简单,效率更高。

4、通过联动阀片的第四单向阀和液控单向阀,在钻机停机和加接钻杆时可实现液压卡盘和夹持器始终处于夹紧状态,从而避免钻机杆滑落造成人员伤害。

附图说明

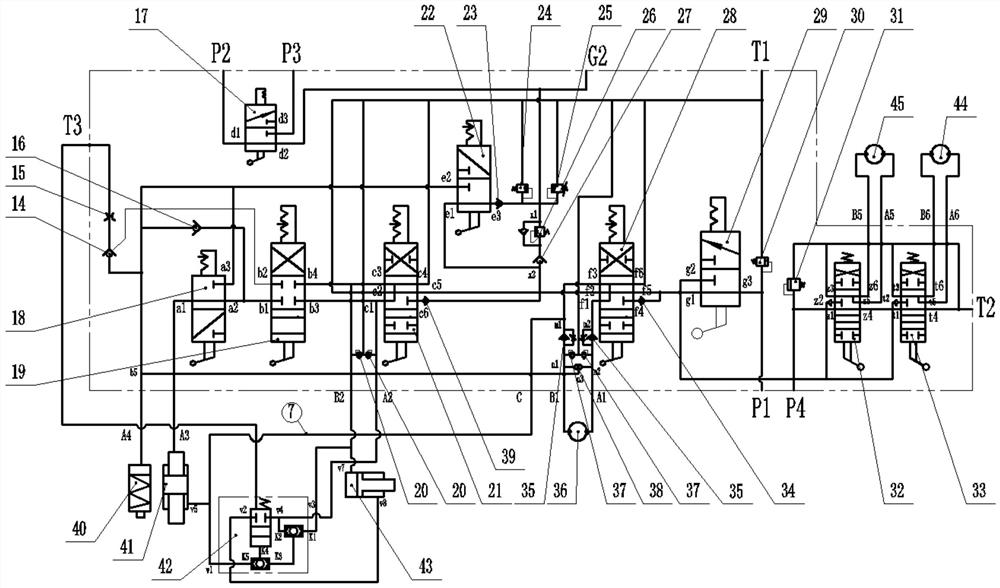

图1是本发明的结构示意图。

图2是图1的仰视图。

图3是本发明的液压原理图。

图中:连接螺栓1、安装尾板2、联动阀片3、推进阀片4、动力切换阀片5、减压安全阀片6、调速阀片7、旋转阀片8、进油切换阀片9、左行走阀片10、右行走阀片11、回油阀片12、连接螺栓13、液控单向阀14、回油节流阀15、第四单向阀16、第一二位三通换向阀17、第四二位三通换向阀18、三位四通换向阀19、过载安全阀20、第四三位六通换向阀21、第三二位三通换向阀22、第二单向阀23、溢流阀24、可调溢流阀25、减压阀26、第三单向阀27,第三三位六通换向阀28,第二二位三通换向阀29、主溢流阀30、行走溢流阀31、第一三位六通换向阀32、第二三位六通换向阀33、第一单向阀34、单向节流阀35、液压马达36、二次溢流阀37、梭阀38、单向阀39、液压卡盘40、夹持器41、液控二位二通阀组42、推进油缸43、右行走马达44、左行走马达45。

具体实施方式

如图1~图3所示,本发明涉及的一种全液压坑道钻机用多功能组合多路换向阀,包括依次连接的安装尾板2、联动阀片3、推进阀片4、减压安全阀片6、调速阀片7、旋转阀片8,在推进阀片4与减压安全阀片6之间设有动力切换阀片5,在动力切换阀片5上设有进油口P2和出油口P3,分别用于连接副泵和坑道钻机的支腿油路。所述安装尾板2、联动阀片3、推进阀片4、动力切换阀片5通过四根连接螺栓1连接在减压安全阀片6的一侧。

在旋转阀片8一侧通过螺栓依次连接有进油切换阀片9、左行走阀片10、右行走阀片11和回油阀片12;在进油切换阀片9上设有进油口P1和回油口T1,分别用于连接主泵和油箱;在左行走阀片10上设有工作口A5、B5,在右行走阀片11上设有工作口A6、B6,分别用于连接左行走马达45和右行走马达44。所述调速阀片7、旋转阀片8、进油切换阀片9、左行走阀片10、右行走阀片11和回油阀片12通过四根连接螺栓13依次连接在减压安全阀片6的另一侧。

所述动力切换阀片5为第一二位三通换向阀17,其d1口与所述进油口P2通过内部油道连通,其d2口通过内部油道与减压安全阀片6的内部进油口x1连通,其d3口与出油口P3连通。

所述减压安全阀片6包括第三二位三通换向阀22、溢流阀24、可调溢流阀25、减压阀26和第二单向阀23、第三单向阀27,在减压安全阀片6内设有内部进油口x1和内部出油口x2,其中内部进油口x1通过第二单向阀23和内部油道与第三二位三通换向阀22的e3口连通,第三二位三通换向阀22的e1口通过内部油道与所述内部出油口x2连通,第三二位三通换向阀22的e2口通过内部油道与设在联动阀片3上的工作口A4连通;所述溢流阀24和可调溢流阀25并联在所述内部进油口x1与回油口T1之间;所述减压阀26和第三单向阀27依次连接在所述内部进油口x1与内部出油口x2之间,所述内部出油口x2与所述推进阀片4的内部油口c5、c6口分别连通。

所述推进阀片4包括第四三位六通换向阀21和二个过载安全阀20,并在该阀片上设有工作口A2、B2,用于连接推进油缸43。所述第四三位六通换向阀21为Y型,其c1、c3口分别与工作口A2、B2对应连通,c2、c4口分别通过内部油道与回油口T1连通;c5口与所述内部出油口x2连通,c6口通过一个单向阀39与所述内部出油口x2连通。二个过载安全阀20分别连接在c1、c3口与回油口T1之间,用于为推进油缸43提供过载保护。

所述联动阀片3包括第四二位三通换向阀18、O型三位四通换向阀19、液控单向阀14、第四单向阀16和回油节流阀15,在联动阀片3上设有工作口A3、A4和回油口T3;其中第四二位三通换向阀18的a1口与工作口A3连通,用于外接夹持器41;其a2口与三位四通换向阀19的b1口连通并通过第四单向阀16与用于外接液压卡盘40的工作口A4连通,其a3口与所述工作口A4通过内部油道连通。所述三位四通换向阀19的b2口通过内部油道与液控单向阀14的控制口连通,用于控制液控单向阀14的开启;三位四通换向阀19的b3、b4口分别与第四三位六通换向阀21的c1、c3口对应连通;所述液控单向阀14和回油节流阀15通过内部油道依次连接在工作口A4与回油口T3之间,用于控制工作口A4外接的液压卡盘40的卸荷。

所述进油切换阀片9包括第二二位三通换向阀29、主溢流阀30和行走溢流阀31,其中第二二位三通换向阀29的g1口通过内部油道与旋转阀片8的内部油口连通,其g2口通过内部油道分别与左行走阀片10和右行走阀片11的内部油口连通,其g3口与所述进油口P1连通;用于切换主泵油压分别控制旋转阀片8和左、右行走阀片。所述主溢流阀30连接在所述进油口P1与回油口T1之间,用于控制主泵输入的油压。

在所述进油切换阀片9上还设有P4口;在所述回油阀片12上设有回油口T2。所述P4口与第二二位三通换向阀29的g2口连通,并通过行走溢流阀31与所述回油口T2连通;所述P4口用于外接节流阀流回油箱,以调节行走马达的速度。

所述左行走阀片10和右行走阀片11分别为第一三位六通换向阀32和第二三位六通换向阀33,二个三位六通换向阀均为Y型。第一三位六通换向阀32的z1、z2口和第二三位六通换向阀33的t2口分别与第二二位三通换向阀29的g2口连通;第一三位六通换向阀32的z5、z6口分别与工作口A5、B5一一对应连通,其z4口与第二三位六通换向阀33的t1口连通;第二三位六通换向阀33的t5、t6口分别与工作口A6、B6一一对应连通;第一三位六通换向阀32的z3口和第二三位六通换向阀33的t3口分别通过内部油道与所述回油口T2连通。

所述旋转阀片8包括Y型第三三位六通换向阀28和第一单向阀34,所述第二二位三通换向阀29的g1口与第三三位六通换向阀28的f5口连通并通过第一单向阀34与第三三位六通换向阀28的f4口连通,第三三位六通换向阀28的f6口与所述回油口T1连通;第三三位六通换向阀28的f1、f3口分别与所述调速阀片7的内部油口m1口和m2口对应连通,第三三位六通换向阀28的f2口与所述推进阀片4的内部油口c5、c6口连通。

所述调速阀片7包括二个单向节流阀35、二个二次溢流阀37和一个梭阀38,在调速阀片7上设有工作口A1、B1和控制口C,工作口A1、B1用于连接液压马达36。二个单向节流阀35分别连接在m1口与工作口A1、m2口与工作口B1之间;二个二次溢流阀37分别连接在工作口A1、B1与回油口T1之间;所述梭阀38的二个进油口n1和n2分别对应连接工作口B1、A1,所述梭阀38的出油口n3通过内部油道与设在联动阀片3上的工作口A4连通。所述控制口C与所述调速阀片7的内部油口m1口连接,用于外接两位两通液控阀组,从而控制当液压马达36正转的同时实现推进油缸43的推进。

安装时,将该全液压坑道钻机用多功能组合多路换向阀通过设在安装尾板2和回油阀片12上的安装孔安装在钻机上;将进油口P1和回油口T1分别连接主泵和油箱,将进油口P2和出油口P3分别连接副泵和支腿油路,将P4口外接节流阀并流回油箱。将所述工作口A4与液压卡盘40的进油口通过油管连接,将所述工作口A3与夹持器41的夹紧油口通过油管连接,将所述控制口C通过油管与夹持器41的松开油口连接,将工作口A1、B1分别与液压马达36的二个工作油口对应连接,将工作口B2与推进油缸43的无杆腔接口v7连接,将工作口A5、B5和工作口A6、B6,分别通过油管连接左行走马达45和右行走马达44。

然后将控制口C和工作口A2、B2以及推进油缸43的有杆腔接口v8与外设的液控二位二通阀组42连接,用于当控制液压马达36正、反转旋转时,实现夹持器41和推进油缸43的联动。所述液控二位二通阀组42是由一个液控二位二通阀和二个梭阀组成,其外部油口k1与工作口B2连接,外部油口v3与工作口A2连接,内部油口v2与推进油缸43的有杆腔接口v8连接,其中一个梭阀的进油口k5与所述控制口C连接。

工作时,当需要控制坑道钻机行走时,将第二二位三通换向阀29切换至上位,主泵来油通过第二二位三通换向阀29和内部油道进入左行走阀片10和右行走阀片11。当第一三位六通换向阀32和第二三位六通换向阀33切换至下位时,z2口和z5口相通,t2口和t5口相通,通过工作口A5和工作口A6分别向左行走马达45和右行走马达44进油,使左、右行走马达分别正向旋转,坑道钻机前进。反之,将第一三位六通换向阀32和第二三位六通换向阀33切换至上位时,z2口和z6口相通,t2口和t6口相通,通过工作口B5和工作口B6分别向左行走马达45和右行走马达44进油,使左、右行走马达分别反向旋转,坑道钻机后退。行走时,通过行走溢流阀31能够控制行走工作压力。

行走结束后,将第二二位三通换向阀29切换到下位,g3口和g1口相通,主泵来油通过第二二位三通换向阀29和内部油道进入旋转阀片的第三三位六通换向阀28,当第三三位六通换向阀28处于中位时,液压马达36处于浮动状态。

当第三三位六通换向阀28切换至下位时,f4与f1口相通,f3与f6口相通,主泵来油依次通过第二二位三通换向阀29、第三三位六通换向阀28和单向节流阀35经工作口A1进入液压马达36,液压马达36另一侧依次通过工作口B1、单向节流阀35、第三三位六通换向阀28和回油口T1接回油箱,液压马达36反转;同时,压力油通过单向节流阀35后经梭阀和工作口A4进入液压卡盘40,使液压卡盘40夹紧。

反之,当第三三位六通换向阀28切换至上位时,f4与f3口相通,f1与f6口相通,主泵来油依次通过第二二位三通换向阀29、第三三位六通换向阀28和单向节流阀35经工作口B1进入液压马达36,液压马达36另一侧依次通过工作口A1、单向节流阀35、第三三位六通换向阀28和回油口T1接回油箱,液压马达36正转。同时,压力油通过所述调速阀片7的内部油口m1口经控制口C分别进入夹持器41的松开油口和液控二位二通阀组42,使夹持器41松开的同时进入液控二位二通阀组42后依次通过k5、k4进入二位二通阀使其换向,使推进油缸43的有杆腔接口v8通过液控二位二通阀组42、工作口A2和推进阀片4连接回油口T1,以实现推进油缸43的进给。同时,压力油通过单向节流阀35后经梭阀和工作口A4进入液压卡盘40,使液压卡盘40夹紧。

副泵来油通过进油口P2进入动力切换阀片5,将第一二位三通换向阀17切换到上位时,副泵来油通过出油口P3进入支腿油路,控制坑道钻机的支腿升降。

控制第一二位三通换向阀17至下位时,副泵来油通过第一二位三通换向阀17进入减压安全阀片6,当压力超过溢流阀设定的压力时,压力油通过溢流阀卸荷经回油口T1回到油箱;当推进油缸43、夹持器41和液压卡盘40不需要高压时,通过对可调溢流阀25进行调节到需要的压力。当第三二位三通换向阀22切换至下位时,进入减压安全阀片内的压力油通过第三二位三通换向阀22进入推进阀片4,此时将第四三位六通换向阀21切换到上位或者下位,便可分别控制推进油缸43的推进或退回。同时切换三位四通换向阀19和第四二位三通换向阀18,便可控制液压卡盘40和夹持器41与推进油缸43实现联动。

当钻杆钻进过程中阻力增大时,将第三二位三通换向阀22切换到上位,进入减压安全阀片内的压力油一路通过减压阀26进入推进阀片4,通过减压阀26能够确保进入推进油缸的压力油稳定;另一路通过第三二位三通换向阀经工作口A4进入液压卡盘,可实现液压卡盘强力夹紧。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

- 一种全液压坑道钻机用多功能组合多路换向阀

- 煤矿全液压坑道钻机用组合式多路换向阀