可变光斑3D激光打印头及3D激光打印设备

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于激光加工技术领域,具体涉及一种可变光斑3D激光打印头及3D激光打印设备。

背景技术

增材制造(AM)技术通过材料逐层累加的方式直接制造实体零件,能够将计算机辅助设计(CAD)三维软件中设计好的实体三维模型直接打印成型,相比传统加工工艺其更加方便快捷。激光选区熔化(SLM)技术是金属AM领域的重要技术之一,它采用高能量密度激光器作为热源,利用激光光斑选择熔化金属粉末,可以得到高自由度的复杂金属构件,生成近乎100%的高致密度零件,表面粗糙度可达20~30μm,尺寸精度可达20~50μm。目前激光选区熔化技术最大的问题无法解决精度和效率之间的矛盾。为了增加精度,需要使用小光斑,这就制约了效率。理论上,这个矛盾可以通过采用变焦打印头进行在一定程度上解决,但变焦镜头无法满足快速变焦的要求,也无法实现长寿命。

发明内容

为了解决现有技术中存在的问题,本发明的目的在于提供一种可变光斑3D激光打印头及3D激光打印设备,在很大程度上解决激光选区熔化技术精度和效率的矛盾,在精度保持不变的情况下成倍的提高效率,同时,本发明还提出了采用该可变光斑3D打印头的设备。

本发明提出一种可变光斑3D激光打印头,包括多个光纤输出激光模块、以及与光纤输出激光模块一一对应的准直镜头,还包括两维激光扫描振镜和平场聚焦镜头,其中:所述诸准直镜头之间光轴平行,所述诸准直镜头用于将对应的所述光纤输出激光模块的输出光纤端面输出的光变成平行光;所述两维扫描振镜位于诸所述准直镜头输出端的平行光路上,实现两维扫描,用于将来自诸准直镜头光学镜头的平行光指向所需位置;所述平场聚焦镜头设置在所述两维振镜的输出光路上,所述平场聚焦镜头用于将来自两维扫描振镜的光汇聚到平场聚焦镜头的后焦面上。

进一步,所述诸光纤输出模块的输出光纤参数相同;所述诸准直镜头光学参数相同;所述诸光纤输出激光模块输出光纤端面在相应所述准直镜头前焦面上的位置,且其在所述平场聚焦镜头焦面上的像以一定间距排成线状,且线的走向与所述两维激光扫描振镜的一个扫描方向垂直;通过实时控制诸所述光纤输出激光模块的电源开关及所述两维激光扫描振镜,该打印头可在保持打印精度的情况下,提升打印速度。

进一步,所述诸光纤输出模块输出光的光纤参数不相同,用于在所述平场聚焦镜头焦面上形成大小不同的像;所述诸准直镜头光学参数也不相同,所述诸光纤输出激光模块输出光纤端面设置在相应所述准直镜头前焦面上,且诸光纤输出激光模块输出光纤端面在所述平场聚焦镜头焦面上形成的像的中心重合;通过控制诸所述光纤输出激光模块的电源开关及所述两维激光扫描振镜,该打印头可在保持打印精度的情况下,提升激光扫描过程中的烧结打印速度。

进一步,所述准直镜头为变焦镜头。

根据上述可变光斑3D激光打印头,本发明的另一目的是提出了一种3D激光打印设备,包括可变光斑3D激光打印头。

进一步,3D激光打印设备还包括机械单元,所述机械单元包括成型腔、成型缸、铺粉装置组成,所述成型缸与铺粉装置位于所述成型腔的底部,所述铺粉装置用于将待打印粉末均匀铺在成型缸上;所述成型腔的顶部设置有保护玻璃。

进一步,还包括保护气体单元,所述保护气体单元与设置在所述成型腔上的入气口连通。

进一步,还包括控制单元,所述控制单元用于根据所述工艺软件设定的参数,控制所述成型缸和所述铺粉装置工作,并控制所述可变光斑3D激光打印头输出的激光输出模块和两维激光扫描振镜,通过成型腔体上的保护玻璃烧结成型缸上的粉末。

根据上述可变光斑3D激光打印头,本发明还有一目的是提出一种3D激光打印设备,所述可变光斑3D打印头至少有两个。

与目前现有的3D打印头方案相比,本发明通过可变光斑结构,使3D打印烧结过程的光斑的结构可以实时变化,它可以在增材制造的过程中,在要求精度高的区域,采用小光斑,在要求精度低的区域采用大光斑,使效率在保证同等打印精度的前提下成多倍增加。

进一步的,在本发明的某一优选实施例中,本发明的3D打印头采用多个点进行同时打印,根据加工区域的精细度要求,通过控制光纤输出激光模块的开关和扫描振镜,保留一个光点或多个光点进行打印,意味着在同一个产品的打印过程中,在绝大部分区域可以同时打印多行,这就在有效保持打印精度的前提下,极大程度的提高打印效率。这可以通过极大的降低打印成本,扩展增材制造的适用场景和范围,具有较好的市场前景。

进一步的,在本发明的某一优选实施例中,采用大小光斑重合的技术方案,通过控制诸所述光纤输出激光模块的开关及所述两维激光扫描振镜,该打印头可在精度要求高的区域采用小光斑,精度要求低的区域采用大光斑,这就可以实现保持打印精度的情况下,提升打印速度。

进一步,采用本发明提出的可变光斑3D打印头的打印机,共享机械单元、控制单元、工艺软件及保护气体单元,单位效率的设备成本也将大幅降低。

进一步的,采用多个本发明提出的可变光斑3D打印头的打印机,可以增大打印面积,实现大型工件的高速精密打印。

附图说明

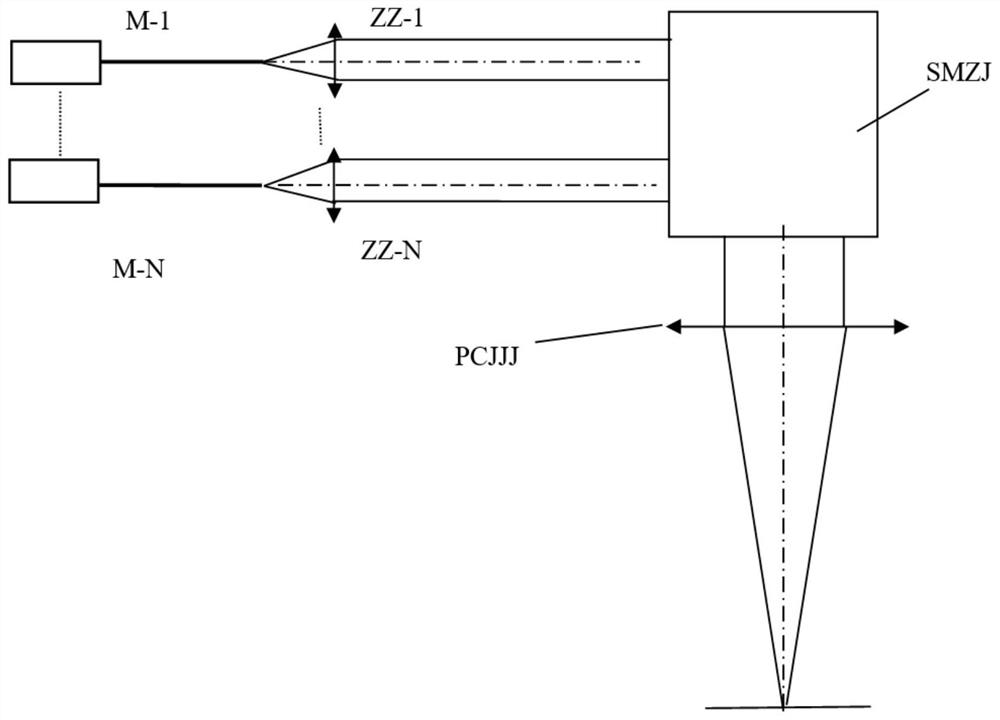

图1为本发明提出的可变光斑3D激光打印头的结构示意图。

图2为本发明提出的采用单个可变光斑3D激光打印头的3D打印设备的结构示意图。

图3为本发明提出的采用多个可变光斑3D激光打印头的3D打印设备的结构示意图。

其中:M-1~M-N表示光纤输出激光模块;ZZ-1~ZZ-N表示准直镜头;SMZJ表示激光扫描振镜;PCJJJ表示平场聚焦镜;DYT-1~DYT-M表示可变光斑打印头;CXQ表示成型腔;BHBL-1~BHBL-M表示成型腔上的保护玻璃;PFZZ表示铺粉装置;CXG表示成型缸。

具体实施方式

下面结合附图和具体实施例,对本发明提出的可变光斑3D激光打印头及设备进行详细说明。

图1为本发明提出的可变光斑3D激光打印头结构示意图。N个光纤输出激光模块M-1~M-N的输出光纤的端面分别位于与之一一对应的准直镜头ZZJ-1~ZZJ-N的前方焦面上,N个准直镜头的光轴平行,它们各自输出的平行光平行进入两维激光扫描振镜SMZJ,然后根据激光扫描振镜SMZJ的输出成像在平场聚焦镜头的后焦面上。通过控制诸光纤输出激光模块的开关及两维激光扫描振镜,可实现可变光斑的3D打印。

在该可变光斑3D激光打印头中,如果诸光纤输出模块输出光的光纤参数相同;诸准直镜头光学参数相同;调整诸光纤输出激光模块输出光纤端面在相应所述准直镜头前焦面上的位置,使它们在平场聚焦镜头焦面上的像以一定间距排成线状,且线的走向与所述两维激光扫描振镜的一个扫描方向垂直,通常垂直于水平扫描方向;通过控制诸所述光纤输出激光模块的电源开关开关及所述两维激光扫描振镜,该打印头可在保持打印精度的情况下,提升打印速度约N倍。

在该可变光斑3D激光打印头中,如果诸光纤输出模块输出光的光纤参数不相同;所述诸准直镜头光学参数也相同;调整所述诸光纤输出激光模块输出光纤端面在相应所述准直镜头前焦面上的位置,使它们在所述平场聚焦镜头焦面上的大小不同像的中心重合;通过控制诸所述光纤输出激光模块的开关及所述两维激光扫描振镜,该打印头可在保持打印精度的情况下,提升打印速度约N倍。

优选的,准直镜头可为变焦镜头,采用变焦准直镜头的好处是打印方便调整光斑大小,更好适应打印工艺要求。

根据上述可变光斑3D激光打印头技术方案,本发明提出了一种采用单个可变光斑3D激光打印头的设备。参见图2,该设备由可变光斑3D打印头DYT-1、控制单元、机械单元和保护气体单元组成;其中,机械单元包括成型腔CXQ、成型缸CXG、铺粉装置PFZZ组成;成型缸CXG与铺粉装置位于所述成型腔的底部,铺粉装置PFZZ将待打印粉末均匀铺在成型缸CXG上;成型腔的顶部设置有保护玻璃BHBL-1;成型腔上设置有保护气体输入输出口,与保护气体单元相连。该设备的控制单元,根据工艺软件设定的参数,控制成型缸和铺粉装置工作,并控制可变光斑3D激光打印头DYT-1输出的光通过成型腔CXQ体上的保护玻璃BHBL-1烧结成型缸上的粉末。在本实施例中,采用本实施例中的设备与现有设备技术方案相比,扫描烧结环节的速度会大幅提升,并且还需要说明的是,在实际操作过程中,多个激光器共享设备上的控制单元、机械单元、工艺软件和保护气体单元,单位打印重量的成本会大幅降低。

根据上述可变光斑3D激光打印头,本发明还提出了一种采用多个所述可变光斑3D激光打印头的设备,参见图3,由M个可变光斑3D打印头DYT-1~DYT-M、控制单元、机械单元和保护气体单元组成。其中:机械单元包括成型腔CXQ、成型缸CXG、铺粉装置PFZZ组成,成型缸与铺粉装置位于成型腔的底部,铺粉装置将待打印的粉末均匀铺在成型缸上;成型腔的顶部设置有多个与诸可变光斑3D打印头一一对应的保护玻璃;成型腔上设置有保护气体输入输出口,与保护气体单元相连。该设备的控制单元,根据工艺软件设定的参数,控制成型缸和铺粉装置工作,并控制诸可变光斑3D激光打印头输出的光通过成型腔体上的相应保护玻璃烧结成型缸上的粉末。该设备可以用于高效率的打印大型产品。

根据本发明所提出的可变光斑3D激光打印头技术方案,在本发明的某一具体实施中设计了一种打印头,技术参数为:(1)采用4个功率为500瓦的光纤激光器,波长1064纳米,输出光纤芯径20微米,数值孔径0.06;(2)4个准直镜头焦距100毫米,成正方形排列,相邻镜头光轴间距14毫米;(3)平场聚焦镜头焦距700毫米;(4)激光扫描振镜在平场聚焦镜头焦面上的打印范围为350毫米X350毫米;(5)4个光斑在垂直于水平扫描方向上排成一列,间距100微米。该打印头的烧结速度可达传统技术方案的4倍。

根据本发明提出的可变光斑3D激光打印头技术方案,在本发明的另一具体实施中设计了一种打印头,技术参数为:(1)采用1个功率为500瓦的光纤激光器和一个功率为2000瓦的光纤激光器,波长1064纳米,输出光纤芯径20微米,数值孔径0.06;(2)2个准直镜头焦距100毫米和50毫米,两个镜头光轴间距14毫米;(3)平场聚焦镜头焦距700毫米;(4)激光扫描振镜在平场聚焦镜头焦面上的打印范围为350毫米X350毫米;(5)2个光斑中心重合在一起。该打印头根据工艺要求在打印区域的不同位置使用不同大小的光斑,由于大光斑的直径是小光斑直径的2倍,综合烧结速度可达传统技术方案的3-4倍。

本发明提供的可变光斑3D激光打印头技术方案,可以实时改变光斑的结构,在保证打印精度的情况下大幅提高激光烧结环节的效率,同时采用该打印头的设备的成本也会大幅降低,在一定程度上解决了当前激光3D打印设备效率低和成本高的问题。

- 可变光斑3D激光打印头及3D激光打印设备

- 一种便于清洗的激光3D打印设备打印头