电磁加热不燃烧装置及其无线测温方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及雾化设备领域,尤其涉及一种电磁加热不燃烧装置及其无线测温方法。

背景技术

电子烟作为新兴的技术,因其以加热烟油或低温卷烟的方式代替传统的燃烧型卷烟,工作温度低,并且所产生的烟雾中的有害成分要远远少于传统的燃烧型卷烟,使用电子烟能够极大的避免香烟对人体的不利影响,成为一种更健康的抽烟方式。

在通过加热不燃烧方式烧烤烟草成分以形成气溶胶供用户抽吸的领域,其核心的元件就是加热元件、核心技术就是对加热元件的温度控制,而对温度进行控制的关键是对温度进行测量。

现有的加热元件通常为电阻加热,即在绝缘的基底上丝印或镀膜形成电阻电路,通过基底插入烟支内并给电阻电路供电使电阻发热,同时测量电阻电路的电阻值、并进一步根据TCR曲线来获取加热元件温度,进而进行温控。然而此种加热元件的电阻电路需要与电池主板的控制电路电连在一起,一方面当加热元件长期使用发生变形或折断后,不方便更换,并且另一方面电阻电路的耗电量比较大。

发明内容

本发明要解决的技术问题在于,现有技术存在的加热元件更换不便、耗电量大的缺陷。

本发明解决其技术问题所采用的技术方案是:构造一种电磁加热不燃烧装置,包括电池、加热线圈、设置在所述加热线圈内且用于通过感应所述加热线圈产生的磁场而发热的发热组件,还包括:

设置在所述发热组件上的测温元件;

耦合于所述加热线圈,且用于通过感应所述加热线圈产生的磁场而产生感应电压的感应取电器件;

连接于所述电池及所述加热线圈,且用于控制供给所述加热线圈的电流的母板;以及

与所述感应取电器件及所述测温元件连接,且用于使用所述感应取电器件产生的感应电压为所述测温元件供电,及通过所述测温元件获取所述发热组件的温度信息并将所述温度信息隔离传输给所述母板的子板。

优选地,所述感应取电器件为取电线圈;而且,

所述加热线圈的高度及直径均大于所述取电线圈,所述取电线圈的至少一部分设置在所述加热线圈内;或者,所述取电线圈设置在所述加热线圈外。

优选地,在所述取电线圈的至少一部分设置在所述加热线圈内时,

所述取电线圈的底部与所述加热线圈的底部平齐;或者,

所述取电线圈的底部在所述加热线圈的底部的上方;

所述取电线圈的底部伸出所述加热线圈的底部。

优选地,所述子板包括:

用于对所述感应取电器件产生的感应电压进行处理,并为所述测温元件供电的电压处理单元;

用于通过所述测温元件获取所述发热组件的温度信息并将所述温度信息隔离传输给所述母板的第一传输单元;

所述母板包括:

用于从所述子板隔离接收所述温度信息的第二传输单元;

用于根据所接收的温度信息控制供给所述加热线圈的电流的控制器。

优选地,所述电压处理单元包括相连接的整流滤波电路和稳压电路。

优选地,所述第一传输单元包括发光二极管,所述第二传输单元包括光电二极管和第一电阻,且所述发光二极管的阳极通过所述测温元件连接所述电压处理单元的正输出端,所述发光二极管的阴极接地;所述光电二极管的第一端连接高电平,所述光电二极管的第二端通过所述第一电阻接地,所述光电二极管的第二端还连接所述控制器的输入端。

优选地,所述第一传输单元包括初级线圈,所述第二传输单元包括次级线圈和第一二极管,且所述初级线圈的第一端通过所述测温元件连接所述电压处理单元的正输出端,所述初级线圈的第二端接地;所述次级线圈的第一端连接所述第一二极管的正极,所述第一二极管的负极连接所述控制器的输入端,所述次级线圈的第二端接地。

优选地,所述整流滤波电路包括第二二极管和第一电容,所述第二二极管的正极连接所述感应取电器件的第一端,所述感应取电器件的第二端接地,所述第一电容连接在所述第二二极管的负极与地之间。

优选地,所述稳压电路包括第二电阻、稳压二极管、三极管和第二电容,且所述第二电阻的第一端及所述三极管的集电极分别连接所述第二二极管的负极,所述第二电阻的第二端、所述三极管的基极、所述稳压二极管的阴极、所述第二电容的第一端分别相连接,所述稳压二极管的阳极及所述第二电容的第二端分别接地,所述三极管的发射极连接所述测温元件。

优选地,所述测温元件为PTC热敏电阻。

优选地,所述母板与所述子板相互独立设置。

优选地,所述发热组件设置于所述电磁加热不燃烧装置机体上端的加热腔内,所述加热线圈环绕设置在所述加热腔的外围。

本发明还构造一种电磁加热不燃烧装置的无线测温方法,包括:

感应取电器件通过感应加热线圈产生的磁场而产生感应电压;

子板通过对所述感应取电器件产生的感应电压进行处理来为设置在发热组件上的测温元件供电;

子板通过所述测温元件来获取所述发热组件的温度信息,并将所述温度信息隔离传输给母板,其中,所述子板与所述母板独立设置,;

母板隔离接收所述温度信息,并根据所述温度信息控制供给所述加热线圈的电流。

优选地,子板使用所述感应取电器件产生的感应电压为设置在发热组件上的测温元件供电,包括:

子板对所述感应取电器件产生的感应电压进行整流滤波及稳压处理,并使用处理后的电压为所述测温元件供电。

实施本发明的技术方案,由于母板和子板隔离设置,发热组件完全不用和母板进行电路连接,所以,当发热组件损坏时,仅更换发热组件即可,完全不需要拆装母板。而且,采用电磁加热的方式也使得耗电量较小。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

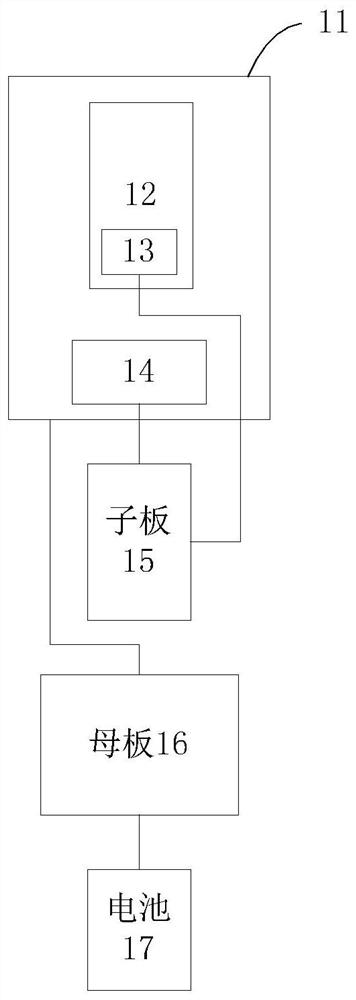

图1是本发明电磁加热不燃烧装置实施例一的逻辑结构图;

图2A是本发明电磁加热不燃烧装置实施例二的外观结构图;

图2B是本发明电磁加热不燃烧装置实施例二的分体结构图;

图2C是图2B中机体的剖面图;

图2D是图2C中区域D的局部放大图;

图3是本发明电磁加热不燃烧装置实施例三的电路图;

图4是本发明电磁加热不燃烧装置实施例四的电路图;

图5是本发明电磁加热不燃烧装置的无线测温方法实施例一的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

图1是本发明电磁加热不燃烧装置实施例一的逻辑结构图,该实施例的电磁加热不燃烧装置包括加热线圈11、发热组件12、测温元件13、感应取电器件14、子板15、母板16和电池17,而且,该测温元件可为PTC热敏电阻。其中,发热组件12设置在加热线圈11内,且用于通过感应加热线圈11产生的磁场而发热。测温元件13设置在发热组件12上。感应取电器件14耦合于加热线圈11,且用于通过感应加热线圈11产生的磁场而产生感应电压。子板15和母板16隔离设置,而且,子板15与感应取电器件14及测温元件13连接,且用于使用感应取电器件14产生的感应电压为测温元件13供电,及通过测温元件13获取发热组件12的温度信息并将温度信息隔离传输给母板16。母板16连接于电池17及加热线圈11,且用于根据所接收的温度信息控制供给加热线圈11的电流。

在该实施例的技术方案中,由于母板16和子板15隔离设置,发热组件12完全不用和母板16进行电路连接,所以,当发热组件12损坏时,可以直接更换发热组件12,而且,电磁加热的方式也使得耗电量较小。

结合图2A至图2D所示的本发明电磁加热不燃烧装置实施例二,在该实施例中,电磁加热不燃烧装置包括可拆卸连接的上盖20及下壳体30,还包括设置在由上盖20及下壳体30组成的腔体内的机体10,机体10的上端设置有加热腔18,加热腔18内设置有可拆卸安装的发热组件12,且发热组件12的一部分插入在烟支19的底部,烟支19的顶部伸出上盖20。发热组件12上设置有测温元件13。另外,加热线圈11环绕设置在加热腔19的外围。发热组件12用于通过感应加热线圈11产生的磁场而发热,以对烟支19进行加热。电池17设置在机体10的左侧,且与母板16电连接。

感应取电器件为设置在加热线圈11内的取电线圈14,其与加热线圈11相耦合,而且,加热线圈11的高度及直径均大于取电线圈14的高度及直径。取电线圈14通过感应加热线圈11产生的磁场而产生感应电压。另外,在该实施例中,取电线圈14的底部与加热线圈11的底部平齐,当然,在其它的实施例中,取电线圈的底部也可在加热线圈的底部的上方。不管上述哪种方式,由于加热线圈在高度方向可以完全覆盖取电线圈,所以可使得取电线圈对加热线圈的磁场利用率电最高。

应理解,在其它的另一些实施例中,可将取电线圈的一部分设置在加热线圈内,另一部分设置在加热线圈外,即,取电线圈的底部伸出加热线圈的底部,此时,可根据取电线圈实际需要磁场情况,降低加热线圈的高度,减小电能消耗。或者,在其它的再一些实施例中,取电线圈可设置在加热线圈外,例如,取电线圈完全设置在加热线圈外。

子板15与母板16独立设置,需说明的是,独立设置是指两者间隔设置,且没有电路连接。而且,子板15使用取电线圈14产生的感应电压为测温元件13供电,还通过测温元件13获取发热组件12的温度信息并将温度信息隔离传输给母板16。母板16根据所接收的温度信息控制供给加热线圈11的电流。

进一步地,子板包括电压处理单元和第一传输单元,母板包括第二传输单元和控制器。其中,电压处理单元用于对感应取电器件产生的感应电压进行处理,并为测温元件供电,该电压处理单元可包括相连接的整流滤波电路和稳压电路;第一传输单元用于通过测温元件获取发热组件的温度信息并将温度信息隔离传输给母板;第二传输单元用于从子板隔离接收温度信息;控制器用于根据所接收的温度信息控制供给加热线圈的电流。

图3是本发明电磁加热不燃烧装置实施例三的电路图,在该实施例中,子板包括电压处理单元和第一传输单元152,而电压处理单元可包括相连接的整流滤波电路1511和稳压电路1512,母板包括第二传输单元161和控制器(未示出)。整流滤波电路1511包括第二二极管D1和第一电容C1,第二二极管D1的正极连接取电线圈L1的第一端,取电线圈L1的第二端接地,第一电容C1连接在第二二极管D1的负极与地之间。稳压电路1512包括第二电阻R1、稳压二极管ZD1、三极管Q1和第二电容C2,且第二电阻R1的第一端及三极管Q1的集电极分别连接第二二极管D1的负极,第二电阻R1的第二端、三极管Q1的基极、稳压二极管ZD1的阴极、第二电容C2的第一端分别相连接,稳压二极管ZD1的阳极及第二电容C2的第二端分别接地,三极管Q1的发射极连接PTC热敏电阻PTC1的一端。

另外,第一传输单元152包括发光二极管LED1,第二传输单元包括光电二极管T1和第一电阻R2,且发光二极管LED1的阳极连接PTC热敏电阻PTC1的另一端,发光二极管LED1的阴极接地。光电二极管T1的第一端连接高电平(VCC),光电二极管T1的第二端通过一电阻R2接地,光电二极管T1的第二端还连接控制器的输入端(VAD)。

在该实施例中,在加热线圈产生磁场且发热组件产生热量的同时,取电线圈L1同样因感应到磁场而产生感应电压,取电线圈L1的感应电压经第二二极管D1后转换为直流电,第一电容C1对该直流电进行滤波,然后稳压二极管ZD1再对滤波后的电压进行稳压,进而给PTC热敏电阻PTC1和发光二极管LED1供电,而且,发光二极管LED1光信号的强弱代表通过PTC热敏电阻PTC1的电流大小(PTC热敏电阻PTC1的电流大小表征发热组件对应的温度信息),发光二极管LED1的光信号被母板上的光电二极管T1接收并转换为电信号,然后传送给母板的控制器,由控制器计算出光电二极管T1的接收的光信号强度,并以此得到通过PTC热敏电阻PTC1的电流的强度,控制器再闭环控制加热线圈的电流。

图4是本发明电磁加热不燃烧装置实施例四的电路图,该实施例相比图3所示的实施例,所不同的仅是:第一传输单元152包括初级线圈L2,第二传输单元161包括次级线圈L3和第一二极管D2,且初级线圈L2的第一端通连接PTC热敏电阻PTC1的另一端,初级线圈L2的第二端接地;次级线圈L3的第一端连接第一二极管D2的正极,第一二极管D2的负极通过第三电阻R3连接控制器的输入端(VAD),次级线圈L3的第二端接地,电容C3连接在第一二极管D2的负极与地之间,电阻R4连接在控制器的输入端(VAD)与地之间。而且,该实施例的电路设计简单,成本低,并且子板与母板形成物理隔离,当发热组件损坏时,可以直接更换与发热组件连接的子板即可。

在该实施例中,初级线圈L2感应磁场的大小代表通过PTC热敏电阻PTC1的电流大小(PTC热敏电阻PTC1的电流大小表征发热组件对应的温度信息),次级线圈L3通过感应初级线圈L2产生的磁场而产生感应电压,且该感应电压经第一二极管D2整流后送入母板的控制器,由控制器计算出次级线圈L3的感应电压,并以此得到通过PTC热敏电阻PTC1的电流的强度,控制器再闭环控制加热线圈的电流。而且,该实施例的电路设计简单,成本低,并且子板与母板形成物理隔离,当发热组件损坏时,可以直接更换与发热组件连接的子板即可。

图5是本发明电磁加热不燃烧装置的无线测温方法实施例一的流程图,该实施例的无线测温方法包括以下步骤:

步骤S10.感应取电器件通过感应加热线圈产生的磁场而产生感应电压;

步骤S20.子板使用对所述感应取电器件产生的感应电压为设置在发热组件上的测温元件供电;

步骤S30.子板通过所述测温元件来获取所述发热组件的温度信息,并将所述温度信息隔离传输给母板,其中,所述子板与所述母板独立设置,;

步骤S40.母板隔离接收所述温度信息,并根据所述温度信息控制供给所述加热线圈的电流。

进一步地,在一个可选实施例中,步骤S20包括:

子板对所述感应取电器件产生的感应电压进行整流滤波及稳压处理,并使用处理后的电压为所述测温元件供电。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 电磁加热不燃烧装置及其无线测温方法

- 用于加热烟丝的电磁感应加热不燃烧装置