一种火电厂过热器再热器管内壁氧化皮附着力评估方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及金属管内氧化皮附着测试力测试方法,具体为一种火电厂过热器再热器管内壁氧化皮附着力评估方法。

背景技术

超(超)临界发电机组锅炉高温蒸汽氧化腐蚀是造成电厂事故的主要原因之一,是过热器、再热器氧化皮脱落、堵塞、爆管、固体颗粒侵蚀事故等的直接原因,造成的经济损失严重。几十年来,高温蒸汽氧化腐蚀引起的氧化皮事故频繁发生、未得到彻底解决,高温蒸汽氧化问题仍然是困扰并威胁发电厂机组安全可靠经济运行的重大问题之一,并且机组灵活性调峰的深入开展,受温度、压力、应力波动等诸多因素影响,高温蒸汽氧化腐蚀引起的氧化皮问题进一步加剧。

氧化皮的低附着力是导致其脱落、堵塞的直接原因,但是目前仍没有针对其附着力测试和评估的方法。现有的与附着力测试相关的国内外标准是以平面试片为试验对象,无法用于圆形管道内壁腐蚀作用形成产物的附着力测试和评估,且主要是针对漆膜、镀层等附着力的测试,不适用于换热管道内壁致密坚硬的氧化皮附着力的测试评估方法。

目前暂无针对火电厂过热器再热器管内壁氧化皮附着力评估方法,电厂难以评估氧化皮剥落风险,切实预防氧化皮剥落造成的问题。因此,针对火电厂过热器再热器管内壁高温蒸汽氧化形成的氧化皮致密、坚硬、分层的结构特性,管内壁为曲面的特点,提出符合实际应用的方法更精确的测试氧化皮附着力的方法。

发明内容

针对现有技术中存在的问题,本发明提供一种火电厂过热器再热器管内壁氧化皮附着力评估方法,设计合理,操作方便,真实反映实际火电厂应用中管材内壁氧化皮的附着程度,测试结果可指导电厂氧化皮剥落风险判定。

本发明是通过以下技术方案来实现:

一种火电厂过热器再热器管内壁氧化皮附着力评估方法,包括如下步骤:

清洗并干燥内壁已生成氧化皮层的待测管样;

使用切割刀具在待测管样的内壁划切与管样同轴的螺旋线切槽;

使用切割刀具在待测管样的内壁沿管样母线划切轴向切槽,轴向切槽和螺旋线切槽交错形成网格切槽区;

避开网格切槽区的部位将管样沿其轴向切为两半,并清洗干燥存在网格切槽区的一半管样;

对试验管样内壁氧化皮网格切割区进行图像处理,通过得出氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,得到出氧化皮脱落率,根据设定的评定标准,评估该待测管样内壁氧化皮附着力。

优选的,所述的清洗并干燥的步骤为,将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干。

优选的,所述的管样由如下步骤得到,

将待测过热器再热器金属管,切割为长度50mm~100mm的直管段作为实验测试管样,将管段两端端面沿管样径向车平,管样外壁进行车削加工,车削厚度不超过1mm,同心度公差值不超过0.1mm。

优选的,所述螺旋线切槽的切割步骤如下,

使切割刀具垂直于管样内表面,控制螺纹宽度,刀头伸入管样内壁表面的深度固定,按顺时针方向,匀速在管样内壁上切割,形成螺旋线切槽。

进一步,具体的,控制螺纹宽度0.5~2mm,刀头伸入管样内壁表面的深度为0.5~2mm,按顺时针方向,速匀为50~300r/min。

优选的,所述轴向切槽的切割步骤如下,

使切割刀具垂直于管样内表面,以管口两端弧底为轴线轴向划拉切槽,切槽从一端管口划至另一端管口;以此划割线为中轴,在其两边分别以与切槽间距等距的间隔平行进行多次切槽,使所有轴向切槽形成多个切割带。

优选的,具体的,切槽深度为0.5~2mm,切槽间距等距2~6mm的间隔平行进行切槽。

优选的,氧化皮脱落率p的计算公式如下,

p=(A

其中,氧化皮脱落区域面积A

优选的,所述设定的氧化皮附着力所对应的评定标准如下,

0级,脱落率p等于0%;

1级,脱落率p范围为0﹤p≦20%;

2级,脱落率p范围为20﹤p≦40%;

3级,脱落率p范围为40﹤p≦60%;

4级,脱落率p范围为60﹤p≦80%;

5级,脱落率p范围为80﹤p≦100%。

与现有技术相比,本发明具有以下有益的技术效果:

本发明火电厂过热器再热器管内壁氧化皮附着力评估方法,针对氧化皮致密、坚硬、分层的结构特性、附着面为曲面的特点,通过对管样内壁氧化皮划切剥离,通过氧化皮脱落率对氧化皮附着力进行评估。该方法提供了火电厂中管材内壁高温蒸汽氧化形成氧化皮的附着力的定性测试评估方法,测试结果可判定火电厂过热器再热器管内壁氧化皮剥落风险,指导电厂运行维修。

附图说明

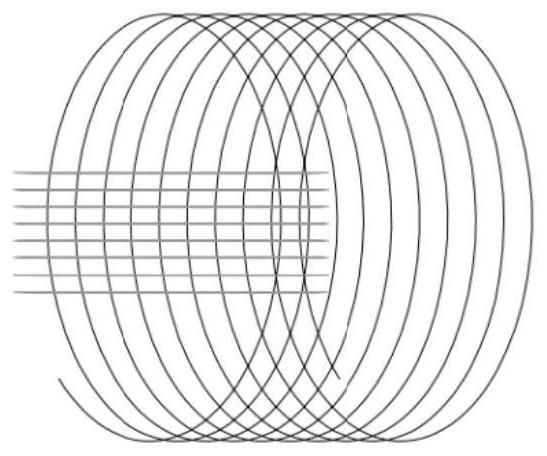

图1a为本发明实例中所述的氧化皮螺旋线切槽螺旋线示意图。

图1b为本发明实例中所述的管样氧化皮螺旋线切槽示意图。

图2为本发明实例中所述的氧化皮划网格法切槽示意图。

图3a-图3f为本发明实例中所述的附着力评估分级对应的氧化皮剥落示意图。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明一种火电厂过热器再热器管内壁氧化皮附着力评估方法,针对火电厂过热器再热器管内壁氧化皮附着力进行评估,得到电厂中氧化皮剥落风险,切实预防氧化皮剥落造成的问题。此方法通过在管内划螺旋线,并测得氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,计算出氧化皮脱落率,即氧化皮脱落区域面积占总的网格切割区面积的百分数,分级评定该待测管样内壁氧化皮附着力。此方法针对电厂过热器再热器管内壁氧化皮致密、坚硬、分层的结构特性、附着面为曲面的特点,真实反映实际火电厂应用中管材内壁氧化皮的附着程度,测试结果可指导电厂氧化皮剥落风险判定,确保电厂经济安全运行。

具体的,本发明一种火电厂过热器再热器管内壁氧化皮附着力评估方法,包括如下步骤:

S1、提供待测过热器再热器金属管,且待测管内壁已生成氧化皮层。

S2、将待测管切割为长度50mm~100mm的直管段作为实验测试管样,将管段两端端面沿管样径向车平,管样外壁进行车削加工,车削厚度不超1mm,同心度公差值不超0.1mm。

S3、将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干,再用滤纸包好,置于干燥器中保存待测。

S4、将管样水平固定在车床中。设置机床参数使切割刀具垂直于管样内表面,控制螺纹宽度5mm,刀头伸入管样内壁表面的深度为2mm,按顺时针方向,均匀以200r/min的速度在管样内壁上切割,形成螺旋线切槽。

S5、将管样水平固定于机床夹具,设置机床参数使切割刀具垂直于管样内表面,以管口两端弧底为轴线轴向划拉切槽,切槽深度为2mm,切槽从一端管口划至另一端管口。以此划割线为中轴,在其两边分别以与切槽间距等距(5mm)的间隔平行进行5次切槽,使所有轴向切槽形成10个切割带。

S6、在避开网格切槽区的部位将管样沿其轴向切为两半。

S7、取出管样,用毛刷轻轻扫去表面剥落的氧化皮颗粒,在将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干。

S8、对试验管样内壁氧化皮网格切割区进行图像处理,通过得出氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,计算出氧化皮脱落率p,即氧化皮脱落区域面积A

所述氧化皮附着力所对应的评定标准为:

0级,脱落率p等于0%;

1级,脱落率p范围为0﹤p≦20%;

2级,脱落率p范围为20﹤p≦40%

3级,脱落率p范围为40﹤p≦60%

4级,脱落率p范围为60﹤p≦80%

5级,脱落率p范围为80﹤p≦100%

实施例1

试验在20℃~25℃的试验条件下进行。在样品管材内壁至少进行三个不同管段试验。如果三次结果不一致,差值超过一个单位等级,在三个以上不同位置重复上述试验,并记下所有的试验结果。试验测试步骤如下:

(1)火电厂检修期间,切割T91材质过热器管,规格Φ45*7mm,长1000mm直管段一根。

(2)在管样上截取三段长度为50mm的管段作为平行试样,将管段两端端面沿柱面垂直方向车平。剩余管段为原始空白样。将管样外壁进行车削加工(车削厚度≤1mm),同心度公差值0.02mm;

(3)将管样浸入无水乙醇中用脱脂棉擦洗两遍,置于干净滤纸上,冷风吹干,再用滤纸包好,置于干燥器中保存待测。管样应记录名称、编号、取样部位、取样日期、取样人姓名等事项。

(4)将管样水平固定在车床中。在试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好状态。按规定步骤进行自动切割。车床切割方式如下:试样管段进行机床自动螺旋线切割,螺距为5mm,槽深2mm。设置机床参数使切割刀具垂直于管样内表面,控制螺纹宽度,按顺时针方向,均匀以200r/min的速度在管样内壁上切割,形成图1a和图1b所示螺旋线切槽。螺旋线切割深度应划透至基材表面。如果由于管样偏心度大无法切透至基材,则表面试验无效,并如实记录。

(5)将已划螺旋线的管样水平固定于机床夹具,设置机床参数使切割刀具垂直于管样内表面,以管口两端弧底为轴线轴向划拉切槽,切槽深度为2mm,切槽长度为从一端管口至另一端管口。以此划线为中轴,在其两边以与切槽间距等距(5mm)的间隔平行进行5次切槽,使所有轴向切槽形成10个切割带。效果如图2所示。

(6)在避开网格切槽区的部位将管样沿其轴向切为两半。

(7)取出管样,用毛刷轻轻扫去表面剥落的氧化皮颗粒,确保划出的任何松散氧化皮颗粒不会残留,在将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干。

(8)对试验管样内壁氧化皮网格切割区进行图像处理,通过得出氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,计算出氧化皮脱落率p,即氧化皮脱落区域面积A

(9)重复上述(1)~(8)操作,获取同一管样的三段不同试样,计算平均值。

(10)氧化皮附着力评估,评估由0级依次递增至5级,如表1所示,表明管内壁氧化皮附着力越低,其剥落风险越大。

表1试验结果分级

实施例2

某电厂#3锅炉为600MW—HG-1900/25.4-YM4型、一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,采用单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置。2019年9月,#3机组发生锅炉过热器屛过爆管异常停运,爆口部位为屏式过热器左数第4屏外数第1根,规格材质为φ38×6.6、SA-213TP347H。爆口横轴61mm,纵轴71mm,爆口处管壁边缘减薄不明显,整个爆口呈喇叭状,爆口堆积大量氧化皮;检查发现距爆口前后各有一处略有胀粗;胀粗处均有纵向裂纹;内窥镜对爆口上部及附近管屏上部进行检查,发现有氧化皮剥落现象。采用本专利所述的火电厂过热器再热器管内壁氧化皮附着力评估方法,对靠近爆口管段内壁氧化皮附着力测试方法进行氧化皮附着力评估,主要步骤如下:

(1)在距离爆口200mm处截取管样500mm。

(2)将待测管切割为长度60mm的测试管样3段,管段两端端面沿柱面垂直方向车平,外壁进行车削加工(车削厚度≤1mm),同心度公差值为0.03mm。

(3)将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干,再用滤纸包好,置于干燥器中保存待测。

(4)将管样水平固定在车床中。设置机床参数使切割刀具垂直于管样内表面,控制螺纹宽度5mm,刀头伸入管样内壁表面的深度为2mm,按顺时针方向,均匀以200r/min的速度在管样内壁上切割,形成螺旋线切槽。

(5)将管样水平固定于机床夹具,设置机床参数使切割刀具垂直于管样内表面,以管口两端弧底为轴线轴向划拉切槽,切槽深度为2mm,切槽从一端管口划至另一端管口。以此划割线为中轴,在其两边分别以与切槽间距等距(5mm)的间隔平行进行5次切槽,使所有轴向切槽形成10个切割带。

(6)将管样沿其轴向切为两半,避开网格切槽区。

(7)取出管样,用毛刷轻轻扫去表面剥落的氧化皮颗粒,在将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干。

(8)利用相机对试验管样内壁氧化皮网格切割区进行图像处理,通过得出氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,计算出氧化皮脱落率p,即氧化皮脱落区域面积A

实施例3

某电厂#1锅炉为HG-1164/25.4-YM1型烟煤锅炉。型式为单炉膛平衡通风、变压运行、一次中间再热、前后墙对冲旋流燃烧器、中速磨正压直吹式制粉系统、Π型布置超临界参数直流锅炉。其高温再热器沿炉宽排列65片,横向节距为230mm,每片管组采用8根管,入口段管子为φ57×4.5、材料为12Cr1MoVG,中间段管子为φ51×4.5、材料为SA-213T91,出口段管子为φ51×4.5、材料为SA-213TP347H。电厂在某次停机检修过程中发现末级再热器氧化皮剥落严重,为避免氧化皮再次大面积剥落引发爆管事故,须对再热器管进行内壁氧化皮附着力评估,主要步骤如下:

(1)截取再热器待测直管管样500mm。

(2)将待测管切割为长度60mm的测试管样3段,管段两端端面沿柱面垂直方向车平,外壁进行车削加工(车削厚度≤1mm),同心度公差值为0.03mm。

(3)将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干,再用滤纸包好,置于干燥器中保存待测。

(4)将管样水平固定在车床中。设置机床参数使切割刀具垂直于管样内表面,控制螺纹宽度5mm,刀头伸入管样内壁表面的深度为2mm,按顺时针方向,均匀以200r/min的速度在管样内壁上切割,形成螺旋线切槽。

(5)将管样水平固定于机床夹具,设置机床参数使切割刀具垂直于管样内表面,以管口两端弧底为轴线轴向划拉切槽,切槽深度为2mm,切槽从一端管口划至另一端管口。以此划割线为中轴,在其两边分别以与切槽间距等距(5mm)的间隔平行进行5次切槽,使所有轴向切槽形成10个切割带。

(6)将管样沿其轴向切为两半,避开网格切槽区。

(7)取出管样,用毛刷轻轻扫去表面剥落的氧化皮颗粒,在将管样浸入无水乙醇中用脱脂棉擦洗,置于干净滤纸上,冷风吹干。

(8)利用相机对试验管样内壁氧化皮网格切割区进行图像处理,通过得出氧化皮剥落的部分所占像素以及整个切割测试区域所占像素的比值,计算出氧化皮脱落率p,即氧化皮脱落区域面积A

- 一种火电厂过热器再热器管内壁氧化皮附着力评估方法

- 一种过热器再热器氧化皮脱落动态模拟测试装置