一种生物质纤维分离装置及其使用方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于生物质纤维制造设备技术领域,具体涉及一种生物质纤维分离装置及其使用方法。

背景技术

生物质纤维基本可分为生物质原生纤维、生物质再生纤维、生物质合成纤维三大类,以棉、毛、麻、丝为代表的生物质原生纤维是我国的传统优势品种;竹浆、麻浆纤维、蛋白纤维、海藻纤维、甲壳素纤维、直接溶剂法纤维素纤维等生物质再生纤维迅速发展,能基本满足我国经济发展及纺织工业发展的需求。

我国现有分离提取生物质纤维成分(含木材、竹子、秸秆等)主要采用化学、半化学或物理方法等工艺方法,采用化学或半化学方法所用化学剂多为酸碱,且需要使用大量水资源,化学反应后所产生的废液对环境造成了极大的破坏和污染,其废液处理成本极高,并受到国家环境部门限制。

采用物理方法制备时多采用蒸煮、机械揉搓、热喷放、螺杆挤压膨化等技术,由于加热时间长、能耗高、对生物质所含多糖或单糖大分子链产生破坏,或纤维分离不够彻底,难以取得良好的纤维性状,对后续产品的生产制造带来不良影响,不利于生物质纤维的加工使用,所以现在急需一种高效的生物质纤维分离装置。

发明内容

针对现有技术中的上述不足,本发明提供了一种生物质纤维分离装置及其使用方法,该装置可有效解决现有的分离装置存在的加热时间长、能耗高、纤维分离不彻底以及纤维形状不完整的问题。

为实现上述目的,本发明解决其技术问题所采用的技术方案是:

一种生物质纤维分离装置,包括蒸汽压力缸,蒸汽压力缸侧壁上连接有蒸汽管道,蒸汽压力缸内壁上活动连接有滑动密封装置,滑动密封装置内部设置有物料桶,物料桶侧壁设置为网状,滑动密封装置上部设置有密封塞,密封塞上部固定连接有气缸一,气缸一与入料提升机构固定连接,滑动密封装置下部固定连接有气缸二,气缸一、气缸二和入料提升机构均与外界控制器电性连接。

上述方案中,蒸汽压力缸为上下均为开口的筒状结构,其侧壁上连接有蒸汽管道,蒸汽管道的另一端与外界高温蒸汽源连接,蒸汽管道上还设置有开关阀,滑动密封装置与高压蒸汽缸的内壁滑动连接,密封塞可与高压蒸汽缸的上部贴合密封,物料桶也为筒状结构,入料提升机构为机械手臂结构,可在控制器的控制下带动密封塞水平和上下移动,该装置在使用时,将装有生物质材料的生物纤维装入物料桶内,然后将物料桶装入蒸汽压力缸的滑动装置内,在通过控制器控制入料提升机构带动密封塞水平移动,当密封塞处于蒸汽压力缸的正上方时,继续控制入料提升机构带动密封塞向下移动,使得密封塞与滑动密封装置紧密贴合,使得蒸汽压力缸内实现全密封,然后通过蒸汽管道向蒸汽压力缸内通入高温蒸汽,当蒸汽压力缸内的压力达到一定时,保温,然后通过控制器控制气缸一和气缸二的伸缩杆伸缩,气缸一和气缸二同时快速带动滑动密封装置和密封塞向下移动,此时,蒸汽压力缸内的高压蒸汽瞬间释放,释放过程中产生较大的气流,气流作用于生物质材料的内部组织中,气流强大的破坏力将纤维素与木质素等大分子分离,实现纤维素的拆解分离。

采用该装置进行纤维素分离,具有分离效率高、操作方便、能耗低的优点,且利用物理作用将纤维素分离,可避免化学药品对纤维素造成损伤,提高纤维素的完整性。

进一步地,滑动密封装置包括滑动环、连接杆和密封板,滑动环和密封板之间通过连接杆固定连接,滑动环与蒸汽压力缸的侧壁活动连接,气缸二与密封板固定连接。

上述方案中,滑动环与蒸汽压力缸的内壁滑动连接,滑动环可相对于蒸汽压力缸上下移动,连接杆的两端分别与蒸汽压力缸和密封板焊接固定或者通过螺栓固定,密封板设置于蒸汽压力缸的下部,密封板既用于承托物料桶,又用于将蒸汽压力缸密封,密封板在气缸二的作用下可实现与蒸汽压力缸之间的密封接触,密封塞与滑动环之间可实现密封接触,最终实现蒸汽压力缸内为全密封的状态,通入高温蒸汽后方便保温保压。

进一步地,密封板底部固定连接有支撑杆,支撑杆下端固定连接有缓冲装置。

上述方案中,支撑杆与密封板之间焊接固定,由于气缸二和气缸一带动滑动装置下移的速度较快,产生的惯性较大,设置有缓冲装置可对滑行密封装置实现一定的缓冲,提高使用的效果。

进一步地,缓冲装置为弹簧。

上述方案中,弹簧结构简单,价格低廉,其可对快速下移的滑动密封装置产生一定的缓冲作用。

进一步地,物料桶侧壁的网孔直径为4-6mm。

上述方案中,物料桶侧壁的网孔可实现高压蒸汽的进入和释放,将网孔设置为4-6mm,可实现对生物质纤维的拦截,避免生物质纤维在释放蒸汽的过程中一同排出,提高使用效果。

进一步地,蒸汽压力缸下部还设置有收集罩,收集罩与蒸汽压力缸固定连接。

上述方案中,气缸二、缓冲装置和密封板均设置于收集罩内部,设置有收集罩,可对释放的高压高温蒸汽进行回收,减少能量损耗,同时可避免快速释放的高温蒸汽四处释放,影响工作环境。

进一步地,气缸二设置有4根,分别设置于密封板的四角。

上述方案中,设置有4根气缸二,可提高密封板下移时的稳定性和速度,进而提高使用效果。

上述生物质纤维分离装置的使用方法,包括以下步骤:

(1)将装有生物质的物料桶装入蒸汽压力缸内;

(2)通过物料提升机构将密封塞放入蒸汽压力缸内,使得密封塞与滑动环之间紧密接触;

(3)通过蒸汽管道向蒸汽压力缸内通入高温蒸汽,保温;

(4)通过控制器控制气缸一和气缸二的伸缩杆同时伸开,带动密封板向下移动,使密封板与蒸汽压力缸分离,蒸汽压力缸内的高压蒸汽瞬间释放,实现生物质纤维的拆解分离。

进一步地,步骤(3)中通入高温蒸汽后蒸汽压力缸内的温度为25-240℃,压力为0.6-2.5MPa,保温时间为3-10分钟。

进一步地,步骤(4)密封板下移后,蒸汽压力缸内蒸汽的喷射速度为350-450km/s,喷射时间为0.0085-0.085s。

上述方案中,蒸汽压力缸内壁设置有凹陷部,滑动环上设置有凸出部,凸出部设置于凹陷部内,通过密封塞和密封板实现对蒸汽压力缸的密封,通入高温蒸汽后实现蒸汽压力缸内的高温高压,通过高温高压先对生物质纤维进行预处理,然后在控制器的控制作用下,使得气缸一和气缸二的伸缩杆快速伸长,将滑动密封装置向下移动,使得密封板与蒸汽压力缸分离,蒸汽压力缸内的高压蒸汽快速释放,产生较强的破坏力,将生物质纤维与木质素等拆解,实现生物质纤维的分离。

本发明所产生的有益效果为:

该装置的结构简单,方便控制操作,通过向其中通入高温蒸汽,实现蒸汽压力缸内的高温高压作用,通过高温高压先对生物质进行预处理,然后快速释放蒸汽,利用蒸汽释放过程中产生的破坏力将生物质纤维进行拆解分离,整个过程为纯物理操作,未使用化学药剂,对生物质纤维的损伤较小,使得生物质纤维的的纤维结构更完整,而且,整个过程的能耗较低,时间仅为5-10分钟,具有分离效率高的优点。

附图说明

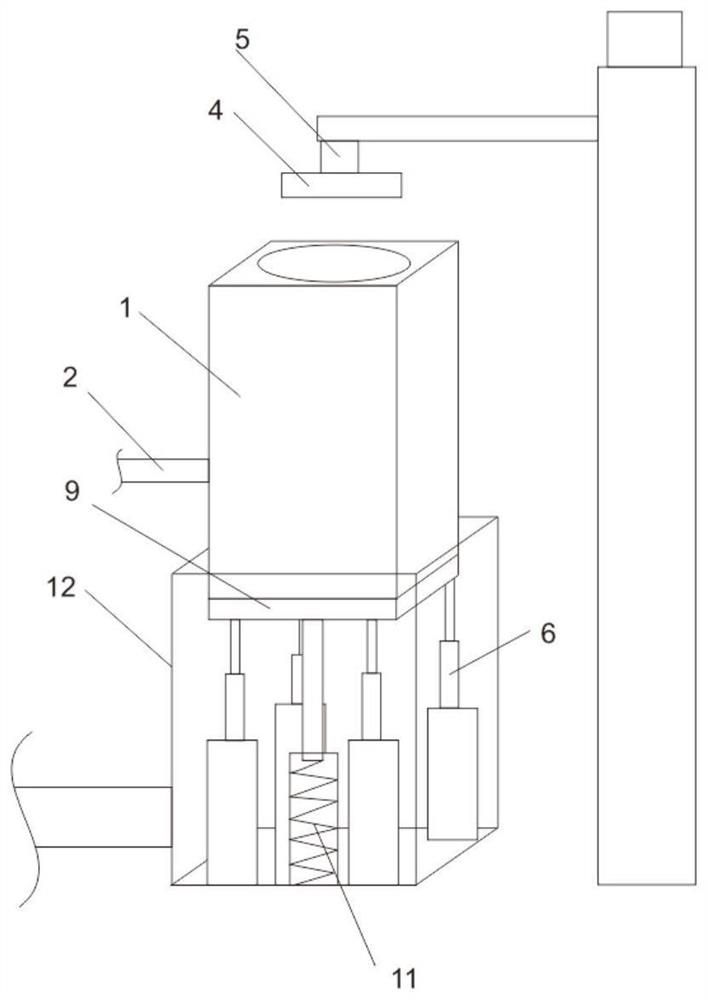

图1为该装置密封时的结构示意图;

图2为该装置释放后的结构示意图;

图3为蒸汽压力缸加料阶段的结构示意图;

图4为蒸汽压力缸保压阶段的结构示意图;

图5为蒸汽压力缸气流喷射阶段的结构示意图;

图6为蒸汽压力缸复位阶段的结构示意图;

图7为滑动环的立体结构示意图;

附图标记:1、蒸汽压力缸;2、蒸汽管道;3、物料桶;4、密封塞;5、气缸一;6、气缸二;7、滑动环;8、连接杆;9、密封板;10、支撑杆;11、缓冲装置;12、收集罩。

具体实施方式

下面结合附图对本发明的具体实施方式做详细的说明。

本发明的一个实施例中,如图1-7所示,提供了一种生物质纤维分离装置,包括蒸汽压力缸1,蒸汽压力缸1侧壁上连接有蒸汽管道2,蒸汽压力缸1内壁上活动连接有滑动密封装置,滑动密封装置内部设置有物料桶3,物料桶3侧壁设置为网状,优化地,物料桶3侧壁的网孔直径为4-6mm,滑动密封装置上部设置有密封塞4,密封塞4上部固定连接有气缸一5,气缸一5与入料提升机构固定连接,滑动密封装置下部固定连接有气缸二6,气缸一5、气缸二6和入料提升机构均与外界控制器电性连接。优化地,滑动密封装置包括滑动环7、连接杆8和密封板9,滑动环7和密封板9之间通过连接杆8固定连接,滑动环7与蒸汽压力缸1的侧壁活动连接,气缸二6与密封板9固定连接。优化地,气缸二6设置有4根,分别设置于密封板9的四角。优化地,密封板9底部固定连接有支撑杆10,支撑杆10下端固定连接有缓冲装置11。优化地,缓冲装置11为弹簧。优化地,蒸汽压力缸1下部还设置有收集罩12,收集罩12与蒸汽压力缸1固定连接。

上述生物质纤维分离装置的使用方法,包括以下步骤:

(1)将装有生物质的物料桶装3入蒸汽压力缸1内;

(2)通过物料提升机构将密封塞4放入蒸汽压力缸1内,使得密封塞4与滑动环7之间紧密接触,实现蒸汽压力缸1上部的密封,蒸汽压力缸下部通过密封板实现密封;

(3)通过蒸汽管道2向蒸汽压力缸1内通入高温蒸汽,使得蒸汽压力缸内的温度为230℃,压力为2.0MPa,根据生物质种类不同,保温3-10分钟;

(4)然后通过控制器控制气缸一5和气缸二6的伸缩杆同时快速伸开,带动密封板9向下移动,使密封板9与蒸汽压力缸1分离,蒸汽压力缸1内的高压蒸汽瞬间释放,蒸汽的喷射速度为400km/s,喷射时间为0.05s,瞬间释放的蒸汽产生较大的破坏力,实现对生物质纤维的拆解分离。

- 一种生物质纤维分离装置及其使用方法

- 一种生物质纤维分离装置