预制构件自动化生产线

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种预制构件的生产线,尤其涉及一种用于公路以及市政坡道工程的预制构件的自动化生产线。

背景技术

现阶段小型预制构件生产线主要由人工水泥布料机和叉车组成,水泥布料机将模具盒布满后,通过叉车运送到一个很大的空旷场地,将预制构件铺开,进行自然养护,最后再由人工将各预制构件搬运到一起,人工码垛。这种生产方式不但需要全程人工管理,而且安全、环保等问题也无法完全掌控;同时,这种生产模式需要占用大量土地,随着用地成本的提高,整个生产成本比较高。

发明内容

本发明所要解决的技术问题是减少现有预制构件生产过程中人工参与量,降低生产过程中土地使用面积。

为了解决上述技术问题,本发明的预制构件自动化生产线,包括布料区,所述布料区通过第一输送带与上架区连接,所述上架区内设置有第二输送带,所述第二输送带与第一输送带垂直设置,所述第二输送带的两端均与养护库区连接,所述第二输送带上设置有下架区,所述下架区与第三输送带连接,所述第三输送带上设置有翻转取模区。

上述技术方案的进一步优化,所述养护库区包括至少一间养护室,所述养护室为封闭式结构,所述养护室内设置有货架;所述养护室的两端分别设置有入口和出口,所述养护室的两端外侧均设置有轨道,所述轨道上设置有堆垛机;所述第二输送带的两端靠近养护室外两端的轨道。

上述技术方案的进一步优化,所述第三输送带尾端侧边设置有打包区,所述打包区和输送带之间设置有机器人。

上述技术方案的进一步优化,所述第一输送带和第三输送带均为滚筒式输送带,所述第二输送带为链条式输送带。

上述技术方案的进一步优化,所述布料区包括布料机、布料震床和模具流转线,所述布料机设置在布料震床前段,所述布料震床设置在模具流转线上,所述模具流转线与第一输送带连接。

上述技术方案的进一步优化,所述上架区包括升降平台Ⅰ和接货平台Ⅰ,所述升降平台Ⅰ和接货平台Ⅰ位于第二输送带两侧,所述接货平台可移动,所述升降平台Ⅰ设置在第一输送带和第二输送带中间。

上述技术方案的进一步优化,所述下架区包括升降平台Ⅱ和取货平台Ⅱ,所述升降平台Ⅱ和接货平台Ⅱ位于第二输送带两侧,所述取货平台Ⅱ可移动,所述升降平台Ⅱ设置在第二输送带和第三输送带中间。

上述技术方案的进一步优化,所述翻转取模区包括自动翻转平台、震床和取模机,所述自动翻转平台和震床设置在第三输送带上,所述取模机设置在第三输送带上方,所述震床设置在自动翻转平台和取模机中间。

上述技术方案的进一步优化,所述养护区内包括三间并列设置的养护室,堆垛机与货架之间通过穿梭车运输。

上述技术方案的进一步优化,所述打包区采用回转式输送带。

本方案的预制构件自动化生产线与现有预制构件生产相比降低了小型预制件生产过程中对工人数量的要求,减少了工人劳动强度,消除了污水横流,灰尘满天的现场,大大提高了现场的环保;采用立体养护模式减少了小型预制构件对生产养护场地规模的需求,无论是社会效益还是经济效益上都实现了提高。

附图说明

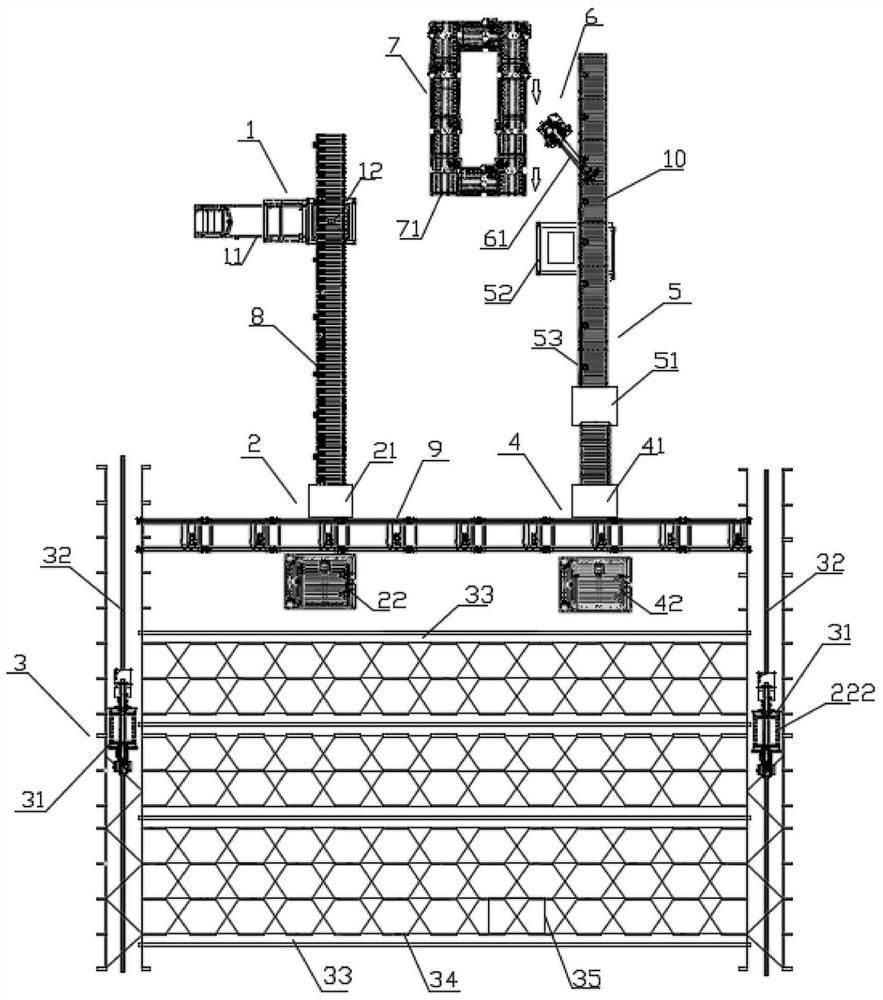

图1为预制构件生产线的结构布局图。

具体实施方式

参见图1,一种小型预制构件生产线,包含了布料区1、上架区2、养护库区3、下架区4、翻转自动取模区5、机器人码垛区6和打包叉运区7。所述布料区1通过滚筒式第一输送带8与上架区2连接;所述下架区4通过滚筒式第三输送带10与翻转自动取模区5连接。

所述滚筒式第一输送带8和滚筒式第三输送带10与养护库区3之间通过链条式第二输送带9连接。

所述布料区1包含布料机12、布料震床和模具流转线。所述布料机12设置在布料震床前段,所述布料震床设置在模具流转线上,所述模具流转线与第一输送带连接。布料机12完成与混凝土水泥罐车11水泥物料灌装对接,实现水泥物料在小型预制构件的模具盒内均匀布料,充满水泥料模具盒通过滚筒式第一输送带8流转到上架区2。

所述上架区2由升降平台Ⅰ21和接货平台Ⅰ22组成,所述升降平台Ⅰ21和接货平台Ⅰ22设置在链条式第二输送带9两侧,链条式第二输送带9上放置模具架222。上架区2实现将水泥模具盒放置到模具架222上。升降平台Ⅰ21采用链条起升结构并配旋转辊道;模具架222利用气缸夹紧方式实现对模具进行二次精确定位;模具架222采用多层立体结构,接货平台Ⅰ22将升降平台Ⅰ21上的模具盒放置在模具架222不同层架上,接货平台Ⅰ21采用可以前后移动的升降平台,旋转辊道将模具送至模具架222上的对应位置。装满模具的模具架222在链条式第二输送带9上,通过链条式第二输送带9输送到养护库区3。

所述养护库区3实现小型预制构件快速养护,所述养护库区3包括三间并列设置的养护室33,采用多间养护室33可以实现交叉养护管理,更适合工艺流程需求,效率更高。所述养护室33为封闭式结构,所述养护室33内设置有至少2排货架34,所述货架34与养护室33平行设置;所述养护室的两端分别设置有入口和出口,所述养护室的两端外侧均设置有轨道32,所述轨道32上设置有堆垛机31;所述链条式第二输送带的两端分别衔接养护室外两端的轨道32。模具架222通过链条式第二输送带9传送至入库的堆垛机31上,堆垛机31上运输的模具架222利用穿梭车35运输至养护室33内带货架34上。养护完成后,穿梭车35通过出口将模具架222运至出口处的堆垛机31上,出口处的堆垛机31将模具架222再运输至链条式第二输送带9上,也就是下库区4。养护室33均通有蒸汽管道,蒸汽管道通过电磁阀控制蒸汽输入,由蒸汽发生器提供蒸汽供应。

所述下架区4和上架区2结构相同,由升降平台Ⅱ41和接货平台Ⅱ42组成,所述升降平台Ⅱ41和接货平台Ⅱ42设置在链条式第二输送带9两侧,链条式第二输送带9上放置模具架222。下架区4实现将水泥模具盒从模具架222上取下来。升降平台Ⅱ41采用链条起升结构并配旋转辊道。接货平台Ⅱ42采用可以前后移动的升降平台,旋转辊道将模具盒从模具架222上的对应位置取出。空置的模具架222通过链条式第二输送带9输送到上架区2。接货平台Ⅱ42将模具架222不同层架上带模具盒取出放置于升降平台Ⅱ41上,模具盒通过滚筒式第三输送带10输送至翻转自动取模区5。

所述翻转自动取模区5由自动翻转平台51、震床53、取模机52组成,自动翻转平台51设置在前端,模具盒首先通过自动翻转平台51进行180度翻转,再通过震床53将预制件和模具盒进行震动分离,最后通过取模机52将模具盒取出脱离滚筒式第三输送带10,水泥预制件继续通过滚筒式第三输送带10输送至机器人码垛区6。

所述机器人码垛区6分为预制件侧翻工位、排序工位和机器人抓取工位。机器人抓取工位的机器人61将预制件在打包叉运区7上进行码垛。侧翻工位和排序工位设置在滚筒式第三输送带10上,侧翻工位将预制件由卧式调整为侧式,方便排序抓取,翻转前利用气缸和挡板进行预排;排序工位,利用气缸和挡板进行配合,结合传感器实现抓取的定位。

所述打包叉运区7,由回转线71、打包工位和取垛工位组成,打包工位和取垛工位设置在回转线71侧边,实现预制件垛型的打包以及叉车将打好包的预制件垛从生产线装车运走。

整条生产线的设备采用集中控制管理,在控制室实现对所有设备进行实施监测和控制。

整条生产线从布料区1进行预制成型、通过上架区2实现多层堆叠、养护库区3实现分批自动养护、下架区4拆解多层堆叠、翻转自动取模区5实现预制件和模具盒分离、机器人码垛区6实现预制件搬运管理和打包叉运区7完成预制件成品打包运输。全流程自动控制,效率高,品控好。

- 预制构件自动化生产线

- 预制构件自动化生产线