一种高效化环保型建筑废弃混凝土处置工艺

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及建筑垃圾处理领域,具体涉及一种高效化环保型建筑废弃混凝土处置工艺。

背景技术

中国每年产生建筑垃圾30亿吨左右,绝大部分未经任何处理,便被施工单位运往郊外或乡村,露天堆放或填埋,不仅耗用大量的征用土地费、垃圾清运费等建设经费,同时,清运和堆放过程中的遗撒和粉尘、灰砂飞扬等问题又造成了严重的环境污染。

建筑废弃混凝土作为建筑垃圾作为一种可高附加值高资源化利用的废弃物,目前已有较为成熟的处置工艺将其破碎制得再生骨料,应用于“无废城市”和“海绵城市”的建设当中。但现有建筑废弃混凝土处置基地中采用的处置工艺所产生的粉尘和噪声较大,这是当前建筑废弃混凝土处置中亟待解决的问题。

发明内容

针对现有技术中存在的问题,本发明提供一种高效化环保型建筑废弃混凝土处置工艺,本发明能够有效降低建筑废弃混凝土处置所产生的粉尘和噪声,同时能够提高处置效率。

为实现上述目的,本发明采用以下技术方案:

本发明提供一种高效化环保型建筑废弃混凝土处置工艺,包括以下步骤:

步骤一、初破;对回收的建筑废弃混凝土进行初破,将其中的块状钢筋、木块、杂物捡拾出来;

步骤二、预筛分;经初破后的建筑废弃混凝土通过直线振动给料机,将骨料的粒径按照100mm进行筛分,得到粒径大于100mm的骨料及粒径小于100mm的骨料;

步骤三、一级破碎;预筛分后粒径大于100mm的骨料进入一级破碎;

步骤四、中间筛分;将步骤二中粒径小于100mm的骨料、步骤三中经一级破碎后的骨料通过直线振动给料机,将骨料的粒径按照31.5mm进行筛分,得到粒径大于31.5mm的骨料和粒径小于31.5mm的骨料;

步骤五、二级破碎;中间筛分后粒径大于31.5mm的骨料进入二级破碎,二级破碎后的骨料进入再次进入中间筛分;

步骤六、成品筛分;中间筛分后小于31.5mm的骨料进入成品筛分,得到0-5mm、5.0-16.0mm、16.0-25.0mm、25.0-31.5mm四种不同粒径范围的再生骨料。

进一步地,所述步骤二中,直线振动给料机的前端设置有100mm的栅条。设置100mm的栅条使得直线振动给料机既能为一级破碎给料,又能起到预筛分的作用,避免粒径小于100mm的废弃混凝土进入一级破碎,提高一级破碎的产能。

进一步地,所述步骤三中,一级破碎选用鄂式破碎机,鄂式破碎机的破碎比为3-4。大破碎比的鄂式破碎机能够减低后续设备的工作负荷。

进一步地,所述步骤四中,中间筛分配备2层筛网的振动筛,上层筛网的筛孔孔径为80-100mm,下层筛网的筛孔孔径为31.5mm。上层筛网能够筛分出一部分带有钢筋头的废弃混凝土块,下层筛网避免粒径小于31.5mm的废弃混凝土骨料进入二级破碎,提高了二破的有效破碎产能,并提高成品粒径大于5mm的骨料产量。在该步骤中,小型振动给料机起到对捡拾完的钢筋起到导向作用,避免其损坏皮带。

进一步地,所述步骤五中,二级破碎选用反击式破碎机,能够得到粒型较好的骨料。

进一步地,所述步骤六中,成品筛分选用配备三层筛网的振动筛,筛网的筛孔孔径分别为5mm、16mm、25mm。

进一步地,各步骤间选用带式输送机连接,皮带上加盖防尘罩,在一级破碎、中间筛分、二级破碎后的后端皮带上加装自动除铁设备,在直线振动给料机、一级破碎、中间筛分、二级破碎、成品筛分的进料端及排料端加装负压收尘设备。

与现有技术相比,本发明的有益效果为:

1、本发明中间筛分设置了两层筛网,上层筛网的筛孔孔径为80-100mm,配合磁选设备与手工捡拾去除带有钢筋头的废弃混凝土块,避免损坏皮带。

2、本发明增加了中间筛分,能够使二级破碎设备的工作负荷降低10%-30%,降低了反击式破碎机的磨损。

3、本发明增加了中间筛分,使得环境粉尘量减少40%-50%,在粉尘排放减少的条件下,降低了收尘设备的工作负荷,减少了成本。

4、本发明增加了中间筛分,能够使整条破碎生产线的产能提高30%-50%;同时,本发明产品中大幅度提高了5mm以上粒径骨料的比例,0-5mm粒径的骨料量减少了10%-40%。

5、本发明设置了直线振动给料机,增加了整个破碎生产线的预筛分能力,粒径小于100mm的废弃混凝土不进入一级破碎,提高了一级破碎的产能,同时也避免了废弃混凝土的过度破碎,提高了成品骨料的品质和粒径5mm以上粗骨料的产能。

综上所述,本发明的工艺与穿衣破碎生产线相比,产生了明显的经济效益,用时,也具有明显的环境和社会效益。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

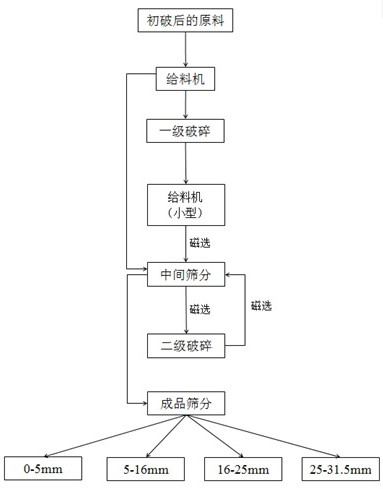

图1为本发明的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

建筑垃圾作为一种可高附加值高资源化利用的废弃物,现有工艺中已经存在较多的混凝土分级回收技术,例如,专利号为202010218540.2的中国发明专利公开了一种建筑固废超细骨料分级工艺,其在一级破碎与二级破碎的后端均设置了筛分设备,筛分后的上物料返回上一级的破碎设备,目的是对二级破碎与三级破碎进行保护并提升一部分破碎效率。在整个回收的过程中,部分物料会经过超过三次的破碎,过度破碎增加了环境粉尘量,同时降低了产能。

为了解决现有回收工艺中存在的弊端,本实施例提供一种高效化环保型建筑废弃混凝土回收工艺,请参照图1,包括以下步骤:

步骤一、初破;对回收的建筑废弃混凝土进行初破,将其中的块状钢筋、木块、杂物捡拾出来。

步骤二、预筛分;经初破后的建筑废弃混凝土通过直线振动给料机,直线振动给料机的前端设置有100mm的栅条。将骨料的粒径按照100mm进行筛分,得到粒径大于100mm的骨料及粒径小于100mm的骨料。设置100mm的栅条使得直线振动给料机既能为一级破碎给料,又能起到预筛分的作用,避免粒径小于100mm的废弃混凝土进入一级破碎,提高一级破碎的产能。

步骤三、一级破碎;预筛分后粒径大于100mm的骨料进入一级破碎,一级破碎采用大破碎比的鄂式破碎机,得到粒径不大于160mm的骨料。

步骤四、中间筛分;将步骤二中粒径小于100mm的骨料、步骤三中经一级破碎后的骨料通过小型直线振动给料机进入振动筛,小型振动给料机起到对捡拾完的钢筋起到导向作用,避免其损坏皮带。振动筛配备2层筛网,上层筛网的筛孔孔径为80-100mm,下层筛网的筛孔孔径为31.5mm,将骨料的粒径按照31.5mm进行筛分,得到粒径大于31.5mm的骨料和粒径小于31.5mm的骨料,上层筛网能够筛分出一部分带有钢筋头的废弃混凝土块,下层筛网避免粒径小于31.5mm的废弃混凝土骨料进入二级破碎,提高了二破的有效破碎产能,并提高成品粒径大于5mm的骨料产量。

步骤五、二级破碎;中间筛分后粒径大于31.5mm的骨料进入二级破碎,二级破碎选用反击式破碎机,得到粒径不大于50mm的骨料,二级破碎后的骨料进入再次进入中间筛分。

步骤六、成品筛分;中间筛分后小于31.5mm的骨料进入成品筛分,成品筛分选用配备三层筛网的振动筛,筛网的筛孔孔径分别为5mm、16mm、25mm,得到0-5mm、5.0-16.0mm、16.0-25.0mm、25.0-31.5mm四种不同粒径范围的再生骨料。

本实施例中,各步骤间还包括磁选及除尘的步骤,具体为:各步骤间选用带式输送机连接,皮带上加盖防尘罩,在一级破碎、中间筛分、二级破碎后的后端皮带上加装自动除铁设备,在直线振动给料机、一级破碎、中间筛分、二级破碎、成品筛分的进料端及排料端加装负压收尘设备。

本实施例在一级破碎与二级破碎之间设置了筛分设备,筛上物料进入二级破碎,筛下物料直接进入成品筛出料得到成品,减少了骨料的筛分次数,降低了破碎环境中的粉尘量,减少了5mm以下细骨料的产量。

尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

- 一种高效化环保型建筑废弃混凝土处置工艺

- 一种固体废弃物建材化综合处理处置工艺