一种精馏分离乙酸乙酯和乙醇共沸物的设备及其方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于乙酸乙酯和乙醇共沸物的精馏技术领域,特指一种精馏分离乙酸乙酯和乙醇共沸物的设备及其方法。

背景技术

乙酸乙酯(Ethyl Acetate,EA),又称醋酸乙酯,是乙酸下游衍生产品的一个分支。其归属于化学溶剂的范畴,是一种重要的绿色有机溶剂,具有优良的溶解性能,是一种快干型工业溶剂。乙酸乙酯被广泛用于纤维、橡胶、树酯等聚合物和医药中间体的生产;也可用于生产复印机用液体硝基纤维墨水;在纺织工业中用作清新剂;食品工业中用作特殊改性酒精的香味萃取剂;香料工业中是最重要的香料添加剂,可作为调香剂的组分。除此之外,乙酸乙酯也可用作粘合剂的溶剂、油漆的稀释剂以及制造药物、染料的原料。

目前乙酸乙酯生产方法主要采用乙酸与乙醇酯化法,反应过程中乙醇过量,得到的乙酸乙酯粗品中乙醇和水,达不到《GB/T 3728-2007工业用乙酸乙酯》优等品纯度99.7%要求,需再次分离提纯,但乙酸乙酯和乙醇沸点只差1℃且存在共沸,因此生产高纯的乙酸乙酯,无法通过普通精馏实现。目前工业上对其分离方法有共沸精馏和萃取精馏,然而现有的冷凝器和蒸馏釜的效果不理想,从而照成精馏分离的效果不理想。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种精馏分离乙酸乙酯和乙醇共沸物的设备精馏分离的方法。

为实现上述目的,本发明提供了如下技术方案:一种精馏分离乙酸乙酯和乙醇共沸物的设备,包括冷凝器Ⅰ、蒸馏釜、再沸器Ⅰ、再沸器Ⅱ、分相器、泵Ⅰ、泵Ⅱ、冷凝器Ⅱ、回收塔、冷凝器Ⅲ、回流槽及泵Ⅲ和泵Ⅳ;所述的冷凝器Ⅰ冷凝器Ⅱ及冷凝器Ⅲ均包括带进料管、出料管、进水管、出水管、冷凝腔及冷凝管的冷凝器本体,所述的冷凝管为双层管结构、包括内管及外支撑管,所述的外支撑管套设在内管外侧,在所述内管的外侧壁上一体成型有若干按圆周均匀分布的冷凝翼,并在所述的外支撑管上设置包裹冷凝翼的包裹部;所述蒸馏釜包括釜体,釜体内设置有搅拌轴,釜体顶部设置有搅拌电机,搅拌电机驱动搅拌轴旋转,在所述釜体的侧壁内形成有空腔,釜体的外部设置有与空腔连通的加热进管与加热出管;其特征是:在所述的釜体的外部包覆有保温层,所述空腔呈环柱状,并在釜体的顶部设置有若干按圆柱均匀分布且延伸入空腔内的旋转轴,在所述旋转轴位于空腔内的位置上设置有搅拌叶,且每个旋转轴均由一个旋转电机带动。

通过采用上述的技术方案,在冷凝管的内管外侧壁上一体成型有若干按圆周均匀分布的冷凝翼,并在外支撑管上设置包裹冷凝翼的包裹部,从而能增大冷凝管整体的接触面积,以确保冷凝的效果;蒸馏釜通过设置旋转轴带动搅拌叶旋转,使得空气内的加热介质进行良好的搅拌混合,从而确保加热介质温度的稳定,以确保蒸馏的效果。

本发明进一步设置为:所述的搅拌叶呈螺旋状,且相邻的两个旋转轴的旋转方向相反。

通过采用上述的技术方案,搅拌叶呈螺旋状,且相邻的两个旋转轴的旋转方向相反,从而能进一步确保混合的效果。

本发明进一步设置为:所述的保温层通过粘合剂包覆在釜体的外部。

通过采用上述的技术方案,保温层通过粘合剂包覆在釜体的外部,从而能便于蒸馏釜的制造。

本发明进一步设置为:所述的保温层包括酚醛保温板层和设置在所述酚醛保温板层两侧的无机玻璃纤维层,所述无机玻璃纤维层为聚合物改性水泥砂浆复合玻璃纤维丝毡层的结构,所述酚醛保温板层与所述无机玻璃纤维层之间通过硅氧烷改性聚氨酯胶粘剂层连接。

通过采用上述的技术方案,保温层包括酚醛保温板层,无机玻璃纤维层,从而使得保温层能起到良好的保温效果,进而确保蒸馏釜的热量利用率。

本发明进一步设置为:在所述的保温层外喷涂有防腐涂层。

通过采用上述的技术方案,保温层外喷涂有防腐涂层,从而能确保保温层的实用寿命。

本发明进一步设置为:在所述包裹部的外侧设置有若干沿直行均匀分布且扇形片状的冷凝筋,所述的冷凝筋与内管同轴设置。

通过采用上述的技术方案,包裹部的外侧设置有若干沿直行均匀分布且扇形片状的冷凝筋,且冷凝筋与内管同轴设置,从而大大确保冷凝管整体的冷凝效果。

本发明进一步设置为:在所述包裹部外、且位于冷凝筋两侧的上分别设置有若干均匀分布的支撑筋,所述的支撑筋与冷凝翼交错分布。

通过采用上述的技术方案,在包裹部外、且位于冷凝筋两侧的上分别设置有若干均匀分布的支撑筋,支撑筋在提高包裹部强度的同时也进一步提高了冷凝管的表面积,从而进一步确保了冷凝的效果与效率。

本发明进一步设置为:所述的内管由铜或铜合金制成,所述的外支撑管由铝或铝合金制成。

通过采用上述的技术方案,通过两种材质的设置、将内管的厚度尽可能做薄,再通过外支撑管的支撑确保了冷凝管的整体强度,并在确保冷凝效果的同时降低了内管原材料投入的成本。

本发明进一步设置为:在所述冷凝翼上设置有若干均匀分布且贯穿包裹部的冷凝孔,在所述的冷凝孔上插设有导热棒,所述的导热棒中含有导热碳纤维。

通过采用上述的技术方案,冷凝翼上设置有若干均匀分布且贯穿包裹部的冷凝孔,在冷凝孔上插设有导热棒,从而能进一步提高冷凝管的冷凝效率。

本发明进一步设置为:该设备的精馏分离方法包括以下步骤:

步骤一,粗酯经冷凝器Ⅰ连续进入蒸馏釜中,蒸馏釜中的物料在再沸器Ⅰ的加热作用下,实现蒸馏釜中物料的沸腾,由于酯、醇、水形成的三元共沸物及乙酯、水形成的二元共沸物的沸点低,经精馏釜精馏后,精馏釜釜顶被蒸出,蒸出物进入到与回收塔连接的再沸器Ⅱ,在再沸器Ⅱ中得到冷凝,冷凝液进入分相器分相中分相,酯相经泵Ⅰ送入蒸馏釜,水相进入回收工段,蒸馏釜釜经泵Ⅱ连续出料,得到乙酸乙酯,整个系统在排除空气之后关闭放空,保持系统在加压状态下运行;

步骤二,废水经冷凝器Ⅱ连续进入回收塔中,在再沸器Ⅱ的加热作用下,在回收塔中进行减压蒸馏,蒸出物料进入冷凝器Ⅲ冷凝,冷凝液流入回收塔回流槽,回收槽接真空系统,以维持整个系统的真空状态,同时回流槽中的冷凝液分成两股,一股经泵Ⅲ送入回收塔用以维持回收塔的精馏状态,一股采出去酯化系统,回收塔釜经泵Ⅳ连续出废水;

其中:步骤一中,经蒸馏釜顶蒸出进入回收塔再沸器的蒸出物蒸汽作为步骤二回收塔的热源;步骤一中蒸馏釜的加热温度为100-110℃,塔顶温度85-95℃,系统压力为85-95KPa;步骤二中回收塔的加热温度为68-78℃,塔顶温度35-45℃,系统的相对真空压力为65-75KPa。

附图说明

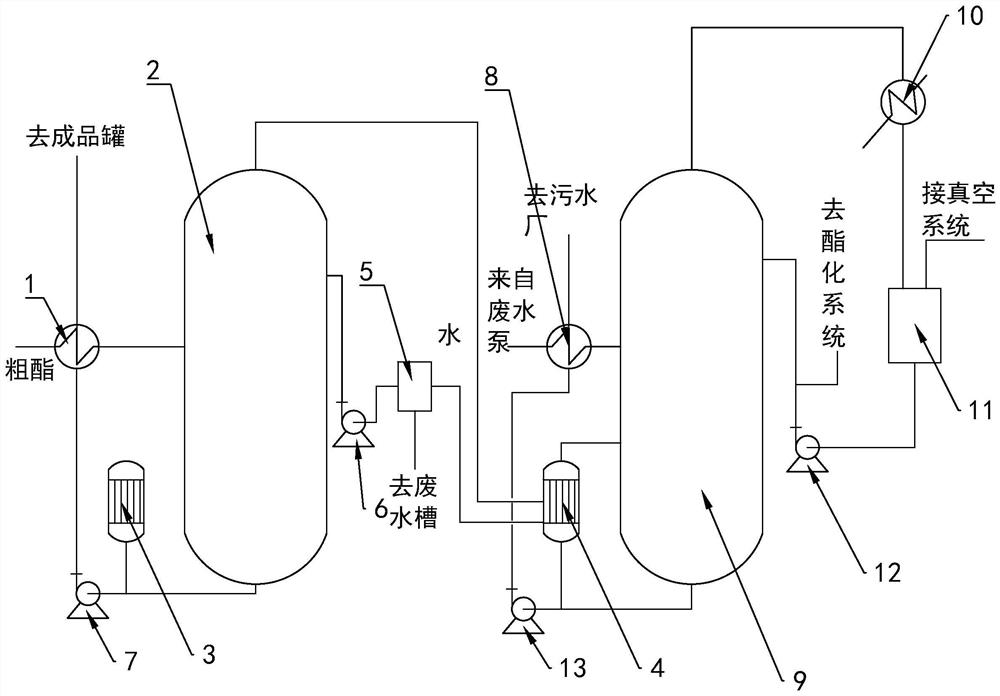

图1是发明的差压精馏分离乙酸乙酯和乙醇共沸物的生产工艺流程图;

图2是发明中蒸馏釜的结构示意图;

图3是图2中Ⅰ处的局部放大图;

图4是发明中冷凝器的结构示意图;

图5是本发明中冷凝器冷凝管的结构示意图;

图6是本发明中冷凝器冷凝管的截面示意图;

附图中标记及相应的部件名称:1-冷凝器Ⅰ、2-蒸馏釜、3-再沸器Ⅰ、4-再沸器Ⅱ、5-分相器、6-泵Ⅰ、7-泵Ⅱ、8-冷凝器Ⅱ、9-回收塔、10-冷凝器Ⅲ、11-回流槽、12-及泵Ⅲ、13-泵Ⅳ、101-进料管、102-出料管、103-进水管、104-出水管、105-冷凝器本体、106-内管、107-外支撑管、108-冷凝翼、109-包裹部、110-冷凝筋、111-支撑筋、112-冷凝孔、113-导热棒;201-釜体、202-搅拌轴、203-搅拌电机、204-空腔、205-保温层、205a-酚醛保温板层、205b-无机玻璃纤维层、206-旋转轴、207-搅拌叶、208-旋转电机、209-防腐涂层。

具体实施方式

参照图1至图6对本发明的一个实施例做进一步说明。

一种精馏分离乙酸乙酯和乙醇共沸物的设备,包括冷凝器Ⅰ1、蒸馏釜2、再沸器Ⅰ3、再沸器Ⅱ4、分相器5、泵Ⅰ6、泵Ⅱ7、冷凝器Ⅱ8、回收塔9、冷凝器Ⅲ10、回流槽11及泵Ⅲ12和泵Ⅳ13;所述的冷凝器Ⅰ1冷凝器Ⅱ8及冷凝器Ⅲ10均包括带进料管101、出料管102、进水管103、出水管104、冷凝腔及冷凝管的冷凝器本体105,所述的冷凝管为双层管结构、包括内管106及外支撑管107,所述的外支撑管107套设在内管106外侧,在所述内管106的外侧壁上一体成型有若干按圆周均匀分布的冷凝翼108,并在所述的外支撑管107上设置包裹冷凝翼108的包裹部109;所述蒸馏釜2包括釜体201,釜体201内设置有搅拌轴202,釜体201顶部设置有搅拌电机203,搅拌电机203驱动搅拌轴202旋转,在所述釜体201的侧壁内形成有空腔204,釜体201的外部设置有与空腔204连通的加热进管与加热出管;其特征是:在所述的釜体201的外部包覆有保温层205,所述空腔204呈环柱状,并在釜体201的顶部设置有若干按圆柱均匀分布且延伸入空腔204内的旋转轴206,在所述旋转轴206位于空腔204内的位置上设置有搅拌叶207,且每个旋转轴206均由一个旋转电机208带动。

通过在冷凝管的内管106外侧壁上一体成型有若干按圆周均匀分布的冷凝翼108,并在外支撑管107上设置包裹冷凝翼108的包裹部109,从而能增大冷凝管整体的接触面积,以确保冷凝的效果;蒸馏釜2通过设置旋转轴206带动搅拌叶207旋转,使得空气内的加热介质进行良好的搅拌混合,从而确保加热介质温度的稳定,以确保蒸馏的效果。

进一步:所述的搅拌叶207呈螺旋状,且相邻的两个旋转轴206的旋转方向相反。

通过搅拌叶207呈螺旋状,且相邻的两个旋转轴206的旋转方向相反,从而能进一步确保混合的效果。

进一步设:所述的保温层205通过粘合剂包覆在釜体201的外部。

通过保温层205通过粘合剂包覆在釜体201的外部,从而能便于蒸馏釜2的制造。

进一步:所述的保温层205包括酚醛保温板层205a和设置在所述酚醛保温板层205a两侧的无机玻璃纤维层205b,所述无机玻璃纤维层205b为聚合物改性水泥砂浆复合玻璃纤维丝毡层的结构,所述酚醛保温板层205a与所述无机玻璃纤维层205b之间通过硅氧烷改性聚氨酯胶粘剂层连接。

通过保温层205包括酚醛保温板层205a,无机玻璃纤维层205b,从而使得保温层205能起到良好的保温效果,进而确保蒸馏釜2的热量利用率。

进一步:在所述的保温层205外喷涂有防腐涂层209。

通过保温层205外喷涂有防腐涂层209,从而能确保保温层205的实用寿命。

进一步:在所述包裹部109的外侧设置有若干沿直行均匀分布且扇形片状的冷凝筋110,所述的冷凝筋110与内管106同轴设置。

通过包裹部109的外侧设置有若干沿直行均匀分布且扇形片状的冷凝筋110,且冷凝筋110与内管106同轴设置,从而大大确保冷凝管整体的冷凝效果。

进一步:在所述包裹部109外、且位于冷凝筋110两侧的上分别设置有若干均匀分布的支撑筋111,所述的支撑筋111与冷凝翼108交错分布。

通过在包裹部109外、且位于冷凝筋110两侧的上分别设置有若干均匀分布的支撑筋111,支撑筋111在提高包裹部109强度的同时也进一步提高了冷凝管的表面积,从而进一步确保了冷凝的效果与效率。

进一步:所述的内管106由铜或铜合金制成,所述的外支撑管107由铝或铝合金制成。

通过两种材质的设置、将内管106的厚度尽可能做薄,再通过外支撑管107的支撑确保了冷凝管的整体强度,并在确保冷凝效果的同时降低了内管106原材料投入的成本。

进一步:在所述冷凝翼108上设置有若干均匀分布且贯穿包裹部109的冷凝孔112,在所述的冷凝孔112上插设有导热棒113,所述的导热棒113中含有导热碳纤维。

通过冷凝翼108上设置有若干均匀分布且贯穿包裹部109的冷凝孔112,在冷凝孔112上插设有导热棒113,从而能进一步提高冷凝管的冷凝效率。

进一步:该设备的精馏分离方法包括以下步骤:

步骤一,粗酯经冷凝器Ⅰ1连续进入蒸馏釜2中,蒸馏釜2中的物料在再沸器Ⅰ3的加热作用下,实现蒸馏釜2中物料的沸腾,由于酯、醇、水形成的三元共沸物及乙酯、水形成的二元共沸物的沸点低,经精馏釜精馏后,精馏釜釜顶被蒸出,蒸出物进入到与回收塔9连接的再沸器Ⅱ4,在再沸器Ⅱ4中得到冷凝,冷凝液进入分相器5分相中分相,酯相经泵Ⅰ6送入蒸馏釜2,水相进入回收工段,蒸馏釜2釜经泵Ⅱ7连续出料,得到乙酸乙酯,整个系统在排除空气之后关闭放空,保持系统在加压状态下运行;

步骤二,废水经冷凝器Ⅱ8连续进入回收塔9中,在再沸器Ⅱ4的加热作用下,在回收塔9中进行减压蒸馏,蒸出物料进入冷凝器Ⅲ10冷凝,冷凝液流入回收塔9回流槽11,回收槽接真空系统,以维持整个系统的真空状态,同时回流槽11中的冷凝液分成两股,一股经泵Ⅲ12送入回收塔9用以维持回收塔9的精馏状态,一股采出去酯化系统,回收塔9釜经泵Ⅳ13连续出废水;

其中:步骤一中,经蒸馏釜2顶蒸出进入回收塔9再沸器的蒸出物蒸汽作为步骤二回收塔9的热源;步骤一中蒸馏釜2的加热温度为100-110℃,塔顶温度85-95℃,系统压力为85-95KPa;步骤二中回收塔9的加热温度为68-78℃,塔顶温度35-45℃,系统的相对真空压力为65-75KPa。

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种精馏分离乙酸乙酯和乙醇共沸物的设备及其方法

- 变压精馏分离乙酸乙酯和乙醇共沸物的方法及其生产设备