一种左前梁成型设备及方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及复合材料成型技术领域,尤其涉及一种左前梁成型设备及方法。

背景技术

左前梁应用于客机制造领域,如图1所示,目前的左前梁多设置为C型梁02,其加工方法多采用阳模01或者阴模03中的一个进行成型,具体为首先在阳模01或者阴模03上铺贴预浸料,然后在阳模01或者阴模03上赋型并固化。

然而经过技术改进,C型梁02已经从原先的扩口梁更改为缩口梁,即C型梁02的开口的宽度小于其底部的宽度,这种缩口梁在使用原先的方法进行加工时会出现无法加工的问题,如图2中所示,如果将C型梁在阳模01上赋型后,则很难将产品从阳模01上取下;如果在阴模03上进行赋型,则在铺设预浸料时两侧由于预浸料自身重力容易掉落,影响产品的质量。

鉴于上述问题的存在,本发明人基于从事此类产品工程应用多年丰富的实务经验及专业知识,积极加以研究创新,以期创设一种左前梁成型设备及方法,使其更具有实用性。

发明内容

本发明所要解决的技术问题是:提供一种左前梁成型设备及方法,以提高缩口式左前梁的成型质量。

为了达到上述目的,本发明一方面提供了一种一种左前梁成型设备,包括:

阳模机构,所述阳模机构包括固定板和预成型模,所述预成型模可拆卸地固定在所述固定板上,所述预成型模沿其宽度方向分体设置,且所述预成型模的拼合面在竖直方向倾斜设置,倾斜角度大于所述预成型模成型面侧壁的倾斜角度;

阴模机构,所述阴模机构包括支撑件、设置在所述支撑件上的固化模以及设置在所述支撑件上的横向驱动机构,所述固化模沿其宽度方向上分体设置,包括底模和设置在所述底模两侧的侧模,所述横向驱动机构设置在所述侧模的两侧,用于驱动两所述侧模的互相靠近或者远离;

其中,所述阳模机构用于预浸料的热隔膜预成型,所述阴模机构用于预浸料预成型后的热压罐固化成型,在将预浸料热压罐成型前,所述横向驱动机构驱动两所述侧模互相远离,将所述阳模机构放置在所述阴模机构中后,沿所述预成型模的拼合面将所述预成型模分块取出。

进一步地,所述预成型模包括第一半模和第二半模,所述第一半模和第二半模的拼合面与所述第一半模的顶面或者底面的相交线与所述第一半模的侧面平行设置,且在预成型模的横截面视图上,二者的拼合面与第一半模的底面的夹角小于所述第一半模的侧面与第一半模的底面的夹角。

进一步地,所述第一半模的拼合面或者第二半模的拼合面上设置有定位凸块,二者中的另一者的对应位置处设置有与所述定位凹槽;

所述定位凸块设置在所述第一半模的拼合面或者第二半模的拼合面沿高度方向上的顶部或者底部。

进一步地,所述固定板上沿其厚度方向上设置有若干抽真空孔,所述预成型模的顶面朝下设置有若干对应的真空腔,所述真空腔与所述真空孔对应设置。

进一步地,所述侧模包括底板以及底部与所述底板连接的侧板,所述底板底部沿其宽度方向上设置有滑动槽,所述支撑件上固定有滑动块,所述滑动块嵌设于所述滑动槽内。

进一步地,所述侧板上设置有螺孔孔,用于顶丝脱模。

进一步地,所述横向驱动机构包括支撑座、丝杆、手摇轮和螺母座;

所述支撑座固定在所述支撑件上,所述螺母座固定在所述底板上;

所述丝杆转动固定在所述支撑座上,所述手摇轮与所述丝杆连接,所述丝杆的另一端与所述螺母座螺接,摇动所述手摇轮时,所述螺母座带动所述侧模靠近或者远离所述支撑座。

本发明另一方面还提供了一种左前梁成型方法,应用上述左前梁成型设备,其特征在于,包括以下步骤:

铺设预浸料于预成型模上;

对铺设在所述预成型模上的预浸料进行热隔膜预成型;

预成型结束后,翻转阳模机构,使得预成型模朝向阴模机构;

驱动阴模机构上的横向驱动机构,使得固化模的两侧模互相远离;

放置预成型模于固化模内,并从预成型模上卸下固定板;

沿预成型模的拼合面依次取下第一半模和第二半模;

将预成型制件与固化模装袋进行热压罐成型;

热压罐成型后,对左前梁进行脱模。

本发明的有益效果为:本发明通过阳模机构对预浸料进行预成型,通过阴模机构对预成型后的制件进行固化成型,与现有技术相比,通过两道工序成型提高了左前梁成型的质量,而且通过将预成型模与固化模分体式的设置,实现了快速脱模。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为背景技术中扩口C型梁的成型原理图;

图2为背景技术中缩口C型梁的及模具的结构示意图;

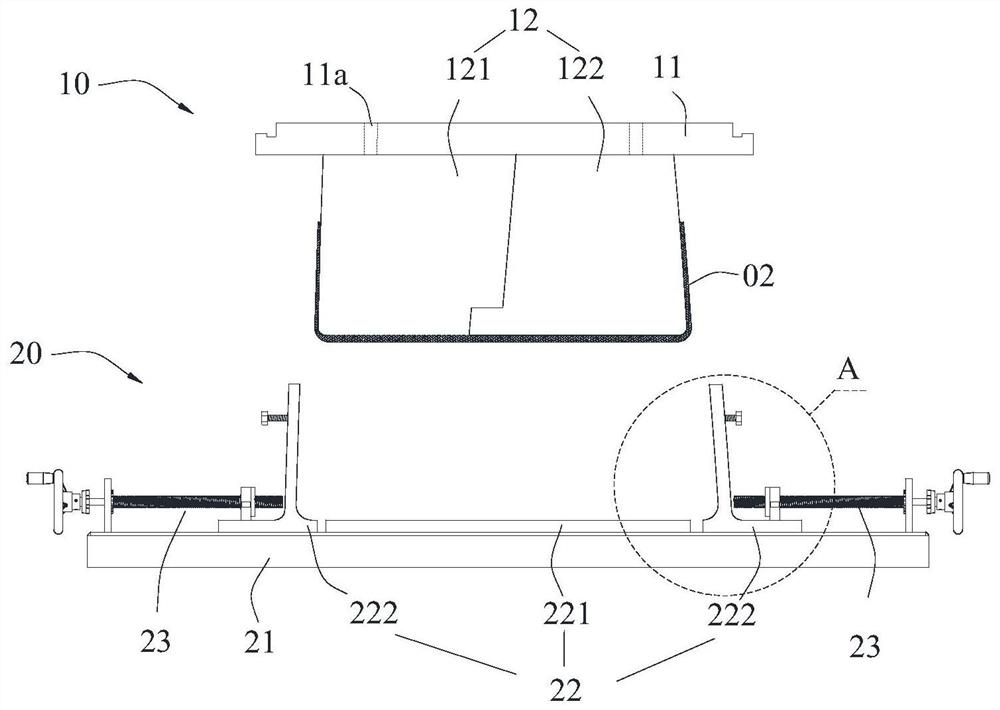

图3为本发明实施例中前梁成型设备的结构示意图;

图4为本发明实施例中预成型模的脱模示意图;

图5为本发明实施例中预成型模的结构示意图;

图6为本发明实施例中图3中的A处局部放大图;

图7为本发明实施例中侧模的结构示意图;

图8为本发明实施例中横向驱动机构的结构示意图;

图9为本发明实施例中左前梁成型方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如图3至图8所示的左前梁成型设备,包括阳模机构10和阴模机构20,其中:

阳模机构10包括固定板11和预成型模12,预成型模12可拆卸地固定在固定板11上,预成型模12沿其宽度方向分体设置,且预成型模12的拼合面在竖直方向倾斜设置,倾斜角度小于预成型模12成型面侧壁的倾斜角度;这里需要指出的是,如图4所示,预成型模12通过分块设置,在进行预成型制件的脱模时,只需先将其中一块抽离,就可以轻易的将预成型制件取下了。

阴模机构20包括支撑件21、设置在支撑件21上的固化模22以及设置在支撑件21上的横向驱动机构23,固化模22沿其宽度方向上分体设置,包括底模221和设置在底模221两侧的侧模222,横向驱动机构23设置在侧模222的两侧,用于驱动两侧模222的互相靠近或者远离;请参照图3,在将预成型制件放置在固化模22上时,仅需将两侧模222打开,使得二者之间的间距大于预成型制件宽度方向上的最大距离即可。

其中,阳模机构10用于预浸料的热隔膜预成型,阴模机构20用于预浸料预成型后的热压罐固化成型,在将预浸料热压罐成型前,横向驱动机构23驱动两侧模222互相远离,将阳模机构10放置在阴模机构20中后,沿预成型模12的拼合面将预成型模12分块取出。这里需要指出的是,热隔膜成型和热压罐成型为现有技术,在进行加工时,将阳模机构10放置在热隔膜成型装置中进行预成型、将加工完成后的预成型制件放置在阴模机构20上进行热罐压成型即可。

在上述实施例中,通过阳模机构10对预浸料进行预成型,通过阴模机构20对预成型后的制件进行固化成型,与现有技术相比,通过两道工序成型提高了左前梁成型的质量,而且通过将预成型模12与固化模22分体式的设置,实现了快速脱模。

具体的,如图4所示,预成型模12包括第一半模121和第二半模122,第一半模121和第二半模122的拼合面与第一半模121的顶面或者底面的相交线与第一半模121的侧面平行设置,且在预成型模12的横截面视图上,二者的拼合面与第一半模121的底面的夹角小于第一半模121的侧面与第一半模121的底面的夹角。拼合面与第一半模121顶面的相交线与第一半模121的侧面平行设置便于第一半模121的移出,而且在移动时,由于角a小于角b的度数,因此在沿着拼合面移动时,第一半模121的侧面与预成型制件侧壁之间的距离会逐渐增大,这种方式不会对预成型制件造成损伤而且可以提高预成型制件的脱模效率。

为了提高第一半模121和第二半模122在合模时的精确度,请继续参照图4,第一半模121的拼合面或者第二半模122的拼合面上设置有定位凸块122a,二者中的另一者的对应位置处设置有与定位凹槽121a;定位凸块122a设置在第一半模121的拼合面或者第二半模122的拼合面沿高度方向上的顶部或者底部。通过这种设置,在第一半模121和第二半模122合模时,当定位凸块122a与定位凹槽121a接触时,就表明已经在水平方向上对齐,此时将固定板11与预成型模12固定在一起即可。

关于预成型模12的与固定板11之间的固定方式,在本发明实施例中采用真空吸附的方式,如图3和图5所示,固定板11上沿其厚度方向上设置有若干抽真空孔11a,预成型模12的顶面朝下设置有若干对应的真空腔121b,真空腔121b与真空孔对应设置。在具体进行连接时,抽真空孔11a处连接真空气嘴,然后与真空源连接,通过抽真空的方式,将固定板11与真空腔121b接触,使得真空腔121b内产生负压,从而将预成型模12固定在固定板11上。采用真空吸附的方式,提高了预成型模12的固定和拆卸的效率,同时也能够保证固定的牢固性。

进一步地,侧模222包括底板222a以及底部与底板222a连接的侧板222b,底板222a底部沿其宽度方向上设置有滑动槽222a1,支撑件21上固定有滑动块,滑动块嵌设于滑动槽222a1内。在横向驱动机构23驱动侧模222移动时,滑动槽222a1与滑动块的设置提供了导向,提高了侧模222开模与合模时的精确度,从而提高固化时的一致性。

请参照图6和图7,侧板222b上设置有螺孔孔,用于顶丝脱模。在固化成型结束后,通过螺杆在螺纹孔222b1内旋进即可将左前梁的侧壁与侧模222分离,通过螺纹杆初步脱离之后,再通过横移驱动机构的开模将左前梁取出即可。

在本发明实施例中,关于横向驱动机构23如图8和图3所示,横向驱动机构23包括支撑座231、丝杆232、手摇轮233和螺母座234;

支撑座231固定在支撑件21上,螺母座234固定在底板222a上;

丝杆232转动固定在支撑座231上,手摇轮233与丝杆232连接,丝杆232的另一端与螺母座234螺接,摇动手摇轮233时,螺母座234带动侧模222靠近或者远离支撑座231。当然本领域技术人员也可以采用其他驱动机构,例如可以是气缸或者液压缸驱动,或者同步带、链条链轮驱动等。

本发明实施例还提供了一种左前梁成型方法,应用上述左前梁成型设备,如图9所示,包括以下步骤:

S10:铺设预浸料于预成型模12上;

S20:对铺设在预成型模12上的预浸料进行热隔膜预成型;

S30:预成型结束后,翻转阳模机构10,使得预成型模12朝向阴模机构20;这里的翻转和移动可以采用行车进行。

S40:驱动阴模机构20上的横向驱动机构23,使得固化模22的两侧模222互相远离;

S50:放置预成型模12于固化模22内,并从预成型模12上卸下固定板11;

S60:沿预成型模12的拼合面依次取下第一半模121和第二半模122;

S70:将预成型制件与固化模22装袋进行热压罐成型;

S80:热压罐成型后,对左前梁进行脱模。

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种左前梁成型设备及方法

- 一种左前梁成型设备及方法