用于SIC晶片的减薄多孔陶瓷复合结合剂、金刚石刀头、砂轮及其制造方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及半导体芯片制造技术领域,尤其涉及一种用于SIC晶片的减薄多孔陶瓷复合结合剂、金刚石刀头、砂轮及其制造方法。

背景技术

随着半导体制造技术的高速发展,应用领域的不断拓宽,尤其是5G技术的逐步推广应用,芯片的小型化,超薄化,高容量,高稳定性是未来半导体技术发展的必然要求。在硅材料作为第二代半导体的主要材料,其理论性能已经接近极限的前提下,碳化硅作为第三代半导体的主要材料,以其优越的性能,正在半导体领域加速推广应用。作为一种宽禁带半导体材料,碳化硅不但击穿电场强度高,热稳定性好;还是具有载流子饱和漂移速度高,热导率高等特性,制造的各种耐高温的高频大功率器件应用于硅器元器件难于胜任的领域。SIC与SI的性能比较:耐高压特性是SI的10倍,禁带宽度是SI的三倍,临界电场是SI的12倍,热导率是SI的3.5倍,耐高温是SI的5倍。 因此可以预见在不久的将来,SIC材料和器件制造技术的完善。部分SI材料领域被SIC所制得的半导体所替代。

但碳化硅材料是仅次于金刚石的高硬度、高脆性材料,据资料表明,碳化硅材料的硬度是硅材料的1.5倍,碳化硅材料虽性能优良,但由于其高的硬度也增加了其加工的难度,在碳化硅晶片的加工过程中,其技术指标要求极高,如:TTV<1.5um,粗磨Ra<25nm,精磨Ra<1.0nm效率:磨削效率:粗磨>8um/min,精磨>1.5um/min。传统的金刚石砂轮加工的SIC晶片,是无法满足这些技术指标的。由于这方面的原因,导致碳化硅晶片的减薄加工量化生产过程中,废品率高,效率低,加工质量不稳定等。导致SIC晶片的价格是SI片的十倍以上,虽然与SI片相比有及其优良的性能,但由于价格过高,直接影响了推广应用。

目前金刚石砂轮是碳化硅晶片厚度减薄加工的唯一可选的加工工具。从某种意义上说,金刚石砂轮的性能优劣,即决定了碳化硅晶片的加工质量,又决定了其加工成本。现行碳化硅晶片减薄工艺所使用的陶瓷金刚石砂轮存在明显的缺陷和不足,难于满足高精度碳化硅晶片量化生产的需求。具体表现在以下几个方面:1.所用陶瓷结合剂的烧结温度过高,一般超过800°C。这就会导致金刚石在颗粒在过高温度下产生局部表面碳化(超过700°C,金刚石就开始碳化),降低了自身的强度。从而影响磨削性能和砂轮的使用寿命,提高了加工成本。另外,陶瓷结合剂高的烧结温度,往往带来过高的硬度,这对高硬度的SIC晶片的加工是不利的,特别容易导致晶片的变形,烧焦。2.金刚石颗粒在结合剂中的分散不均匀,有明显的团聚体。尤其是微米级的颗粒,比表面积大,特别容易团聚在一起,一般的混合方式是难以将它们分散开的。由于这些颗粒没有分散开,团聚在一起,在磨削过程中,特别容易晶片划伤,成为废品。3.由于传统造孔剂所生成的内部气孔形状不规则、气孔大小差别大、气孔率不能有效控制,特别是燃烧挥发不彻底,有残留物。这就导致砂轮在磨削过程中,由于气孔的容屑和冷却能力不够,特别容易堵塞,局部磨削温度过高,导致SIC晶片表面烧伤,成为废品。另一方面,如果气孔率过高,又会直接影响砂轮的强度和耐磨性,导致砂轮的磨削寿命低,成本增加。

因此,如何科学选择陶瓷结合剂的成分及所用比例,以降低结合剂的烧结温度,对金刚石颗粒的自身强度最大的保护;如何选择和创新超细粒度,多组份粉末的均匀混合的工艺和方法;如何开发和科学使用陶瓷结合剂砂轮的造孔剂;以上三个方面是制造半导体材料,尤其是高硬度碳化硅晶片减薄加工所用金刚石砂轮所面临的关键技术难题。

发明内容

本发明要解决的技术问题是提供一种用于SIC晶片的减薄多孔陶瓷复合结合剂、金刚石、砂轮及其制造方法,以解决现行传统制造工艺中存在的以下问题:(1)陶瓷结合剂的烧结温度过高,导致金刚石颗粒的碳化,致使其强度损失。以及强度过高,不适宜高硬度SIC晶片的减薄加工。(2)超细金刚石颗粒(20um以下粒径)的团聚现象,不能在陶瓷结合剂中的充分均匀分散,导致在磨削过程中由于团聚体的存在,而划伤工件,导致废品率过高。(3)气孔的形状不规则,大小不均匀,气孔率难于量化控制,导致的砂轮磨削过程中气孔容易堵塞,磨削能力差和磨削效率低的技术问题。

为解决上述技术问题,本发明采用如下技术方案:

设计一种用于SIC晶片的复合陶瓷结合剂,包括如下重量份的原料:包括如下重量份的原料:陶瓷结合剂25~60份、辅助磨料15~45份、造孔剂5~15份。

一种用于制造SIC晶片金刚石砂轮的多孔陶瓷复合结合剂金刚石刀头,包括如下重量份的原料:陶瓷结合剂25~60份、辅助磨料15~45份、金刚石微粉20~50份,造孔剂5~15份。

优选的,所述陶瓷结合剂包括如下重量份的原料:二氧化硅20~28份、三氧化二铝10~20份、碳酸钾4~8份、碳酸钠10~25份、硼酸30~50份,所述辅助磨料为碳化硅微粉,其粒径为1~1.5um,所述造孔剂为球状聚甲基丙烯酸甲酯,其粒径为30~100um。

一种多孔陶瓷复合结合剂金刚石刀头的制备方法,包括如下步骤:

1)将上述的陶瓷结合剂、辅助磨料、金刚石微粉和氧化锆陶瓷球和无水乙醇混匀,其中氧化锆陶瓷球和无水乙醇为混料介质;

2)将步骤1)所混合的物料脱水干燥;

3)将步骤2)制得的粉末加入造孔剂,反复过筛后混匀;

4)将步骤3)制得的均匀物料装入模具中冷压成型,得到金刚石刀头生坯;

5)将步骤4)得到的生坯放入烧结炉以内烧结,自然冷却至室温,得到金刚石刀头。

优选的,在步骤1)中,陶瓷结合剂、辅助磨料和金刚石微粉的混合物:陶瓷球:无水乙醇的体积比为1~2:2~4:6~8;在所述步骤2)中,控制干燥脱水条件为在75~85°C的温度下,干燥8~12小时;在所述步骤4)中,控制冷压成型的压力为8~12MPa。

在所述步骤5)中,在烧结时控制升温速度为5~8°C/min,烧结温度为660~700°C,保温时间为3~5小时。

一种上述制得的多孔陶瓷复合结合剂金刚石刀头,所述金刚石刀头的金刚石粒径为6~8um,气孔率20~60vol%。

一种多孔陶瓷复合结合剂金刚石砂轮的制备方法,包括如下步骤:

1)将上述制得的金刚石刀头用粘结剂均匀粘结在已制得的砂轮基座上,室温下至少自然固化24小时;

2)将步骤1)得到的金刚石砂轮进行端面精加工,得到多孔陶瓷复合结合剂金刚石砂轮。

优选的,所述粘结剂为环氧树脂和Cu粉均匀混合胶液,环氧树脂与Cu粉的体积比为8~10:1。

优选的,包括砂轮基座和粘附在砂轮基座上圆周面上的上述的多个金刚石刀头。

与现有技术相比,本发明的有益技术效果在于:

1.本发明采用的陶瓷结合剂是通过特殊原料和配比制造的低温陶瓷结合剂,与现在广泛使用的传统陶瓷结合剂相比较,可降低烧结温度100℃以上。传统的陶瓷结合剂烧结温度一般都在800°C以上;在节约能源,提高效率的同时,最主要的对金刚石的性能起到更好的保护作用。因为烧结温度越高,对金刚石颗粒的强度破坏性越大。

2.本发明先将陶瓷结合剂、金刚石微粉,辅助磨料在氧化锆陶瓷球和无水乙醇介质中混匀,混匀后脱水干燥。然后再加入造孔剂后,以过筛的方法进行混合;这种先湿法再干法的混料方式,解决了超细粉末因比表面积大,极易形成团聚体这一技术难题。使超细(粒径<20um)金刚石磨粒实现了在结合剂中高度均匀分散,使得制成的金刚石砂轮之性能的一致性,稳定性大大提高。

3.本发明优选的以球状聚甲基丙烯酸甲酯(PMMA)作为造孔剂,获得与传统造孔剂如精奈,碳酸氢铵等相比更理想的造孔和磨削性能。通过控制PMMA微球的直径大小,气孔的大小可以在6um~120um的范围内精确控制的球形气孔。通过控制PMMA的加入量,可以使气孔率在20~60Vol%的范围内精确控制。由于PMMA的形状为球形,特别容易实现在结合剂中的均匀分散,以此保证了砂轮中气孔的均匀性。而使用精奈,碳酸氢铵等传统造孔剂所获得的气孔形状不规则,大小不均匀,分布不均匀,气孔率也难于精确控制。在同样金刚石粒度(2000#)及其他工艺参数一致的条件下,使用PMMA造孔剂制造的砂轮减薄SIC晶片,其Ra达到20nm以下,去除率大于8um/min。用碳酸氢铵作为造孔剂制造的砂轮其Ra则大于50um,去除率小于3um/min。

4.本发明所述的用于碳化硅晶片减薄加工的多孔陶瓷复合结合剂金刚石砂轮通过各组分的优化选择,以及混料,成型,烧结,精加工等工艺参数的设定,制造成的砂轮具有良好的容屑,冷却效果,砂轮持续自锐性,耐磨性俱佳。特别适合高硬度的碳化硅晶片厚度减薄高质量,高效率加工。

附图说明

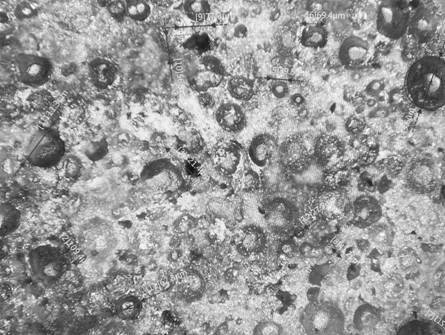

图1是本发明生产的金刚石砂轮250倍显微镜图;

图2是采用传统造孔剂生产的金刚石砂轮250倍显微镜图。

具体实施方式

下面结合实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。所涉及的原料如无特别说明,均为市售常规工业原料;所涉及的加工制作方法,如无特别说明,均为常规方法。

本发明主要针对用于制造SIC晶片精密减薄加工金刚石砂轮的多孔陶瓷复合结合剂金刚石刀头。

实施例1:一种用于SIC晶片减薄加工的多孔陶瓷结合剂金刚石砂轮,包括砂轮基座和粘附在砂轮基座上圆周面上多个金刚石刀头。

上述用于SIC晶片减薄加工的多孔陶瓷结合剂砂轮的金刚石刀头,由以下重量百分比的原料组成:陶瓷结合剂25%,6~8um粒度的金刚石微粉45%,粒径为1~1.5um的绿碳化硅微粉25%和平均粒径为40um的球状聚甲基丙烯酸甲酯5%。其中陶瓷结合剂由以下重量百分比的原料组成:二氧化硅29%、三氧化二铝10%、碳酸钾6%、碳酸钠10% 、硼酸45%。

该多孔陶瓷复合结合剂金刚石砂轮的制备方法,包括如下步骤:

步骤一:将上述的陶瓷结合剂、金刚石微粉,绿碳化硅微粉三种粉末放入行星式混料机混料罐中进行湿法混合,以氧化锆陶瓷球和无水乙醇为混料介质后混合2.0小时;

步骤二:将步骤一所获得的料浆倒入洁净的瓷盘内脱水干燥,干燥温度为80°C,干燥保温时间12小时;

步骤三:制得的粉末加入造孔剂,反复四次通过120目筛后,得到混合均匀的混合料;

步骤四:将步骤三所制得的均匀物料装入模具中,在10Mp的压力下冷压成型,得到金刚石刀头生坯;

步骤五:将步骤四所得生坯放入烧结炉以内烧结。烧结时控制升温速度为6°C/min,烧结温度为680°C,保温时间为4小时,自然冷却至室温,得到金刚石刀头;

步骤六:将上述制得的金刚石刀头用粘结剂均匀粘结在已制得的砂轮基座上的基座的刀头沟槽内,室温下至少自然固化24小时;其中粘结剂为环氧树脂与铜粉混合而成,二者的体积比为10:1。用量以粘结面涂层厚度约0.1mm为准;

步骤七:再进行砂轮进行外圆,内园,端面进行修整精加工后得到多孔陶瓷复合结合剂金刚石砂轮。

本实例所得多孔陶瓷复合结合剂金刚石砂轮运用于SIC晶片厚度减薄工艺,最大去除率25um/min,TTV<1.2um,表面粗糙度Ra<20nm,平均寿命1000片。可以实现SIC晶片的高品质粗磨加工。

实施例2:一种用于SIC晶片减薄加工的多孔陶瓷结合剂金刚石砂轮,包括砂轮基座和粘附在砂轮基座上圆周面上多个金刚石刀头。

上述用于SIC晶片减薄加工的多孔陶瓷结合剂砂轮的金刚石刀头,由以下重量百分比的原料组成:陶瓷结合剂35%,6~8um粒度的金刚石微粉35%,粒径为1~1.5um的绿碳化硅微粉20%和平均粒径为40um的球状聚甲基丙烯酸甲酯10%。其中陶瓷结合剂由以下重量百分比的原料组成:二氧化硅26%、三氧化二铝12%、碳酸钾7%、碳酸钠15% 、硼酸40%。

该多孔陶瓷复合结合剂金刚石砂轮的制备方法,包括如下步骤:

步骤一:将上述的陶瓷结合剂、金刚石微粉,绿碳化硅微粉三种粉末放入行星式混料机混料罐中进行湿法混合,以氧化锆陶瓷球和无水乙醇为混料介质后混合2.0小时;

步骤二:将步骤一所获得的料浆倒入洁净的瓷盘内脱水干燥。干燥温度为80°C,干燥保温时间12小时;

步骤三:制得的粉末加入造孔剂,反复四次通过120目筛后,得到混合均匀的混合料;

步骤四:将步骤三所制得的均匀物料装入模具中,在10Mp的压力下冷压成型,得到金刚石刀头生坯;

步骤五:将步骤四所得生坯放入烧结炉以内烧结。烧结时控制升温速度为6°C/min,烧结温度为690°C,保温时间为4小时,自然冷却至室温,得到金刚石刀头;

步骤六:将上述制得的金刚石刀头用粘结剂均匀粘结在已制得的砂轮基座上的基座的刀头沟槽内,室温下至少自然固化24小时;其中粘结剂为环氧树脂与铜粉混合而成,二者的体积比为9:1;用量以粘结面涂层厚度约0.1mm为准;

步骤七:再进行砂轮进行外圆,内园,端面进行修整精加工后得到多孔陶瓷复合结合剂金刚石砂轮。

本实例所得多孔陶瓷复合结合剂金刚石砂轮运用于SIC晶片厚度减薄工艺,最大去除率30um/min,TTV<1.2um,表面粗糙度Ra<10nm,平均寿命1500片。可以实现SIC晶片的高品质粗磨加工。

实施例3:一种用于SIC晶片减薄加工的多孔陶瓷结合剂金刚石砂轮,包括砂轮基座和粘附在砂轮基座上圆周面上多个金刚石刀头。

上述用于SIC晶片减薄加工的多孔陶瓷结合剂砂轮的金刚石刀头,由以下重量百分比的原料组成:陶瓷结合剂45 %,6~8um粒度的金刚石微粉25%,粒径为1~1.5um的绿碳化硅微粉15%和平均粒径为40um的球状聚甲基丙烯酸甲酯15%。其中陶瓷结合剂由以下重量百分比的原料组成:二氧化硅24%、三氧化二铝12%、碳酸钾8%、碳酸钠21% 、硼酸35%。

该多孔陶瓷复合结合剂金刚石砂轮的制备方法,包括如下步骤:

步骤一:将上述的陶瓷结合剂、金刚石微粉,绿碳化硅微粉三种粉末放入行星式混料机混料罐中进行湿法混合,以氧化锆陶瓷球和无水乙醇为混料介质后混合2.0小时;

步骤二:将步骤一所获得的料浆倒入洁净的瓷盘内脱水干燥。干燥温度为80°C,干燥保温时间12小时;

步骤三:制得的粉末加入造孔剂,反复四次通过120目筛后,得到混合均匀的混合料;

步骤四:将步骤三所制得的均匀物料装入模具中,在10Mp的压力下冷压成型,得到金刚石刀头生坯;

步骤五:将步骤四所得生坯放入烧结炉以内烧结。烧结时控制升温速度为6°C/min,烧结温度为680°C,保温时间为4小时,自然冷却至室温,得到金刚石刀头;

步骤六:将上述制得的金刚石刀头用粘结剂均匀粘结在已制得的砂轮基座上的基座的刀头沟槽内,室温下至少自然固化24小时;其中粘结剂为环氧树脂与铜粉混合而成,二者的体积比为10:1。用量以粘结面涂层厚度约0.1mm为准;

步骤七:再进行砂轮进行外圆,内园,端面进行修整精加工后得到多孔陶瓷复合结合剂金刚石砂轮。

本实例所得多孔陶瓷复合结合剂金刚石砂轮运用于SIC晶片厚度减薄工艺,最大去除率15um/min,TTV<1.2um,表面粗糙度Ra<20nm,平均寿命800片。可以实现SIC晶片的高品质粗磨加工。

实施例4:一种用于SIC晶片减薄加工的多孔陶瓷结合剂金刚石砂轮,包括砂轮基座和粘附在砂轮基座上圆周面上多个金刚石刀头。

上述用于SIC晶片减薄加工的多孔陶瓷结合剂砂轮的金刚石刀头,由以下重量百分比的原料组成:陶瓷结合剂50 %,6~8um粒度的金刚石微粉20%,粒径为1~1.5um的绿碳化硅微粉25%和平均粒径为40um的球状聚甲基丙烯酸甲酯5%。其中陶瓷结合剂由以下重量百分比的原料组成:二氧化硅20%、三氧化二铝12%、碳酸钾8%、碳酸钠25% 、硼酸35%。

该多孔陶瓷复合结合剂金刚石砂轮的制备方法,包括如下步骤:

步骤一:将上述的陶瓷结合剂、金刚石微粉,绿碳化硅微粉三种粉末放入行星式混料机混料罐中进行湿法混合,以氧化锆陶瓷球和无水乙醇为混料介质后混合2.0小时;

步骤二:将步骤一所获得的料浆倒入洁净的瓷盘内脱水干燥。干燥温度为80°C,干燥保温时间12小时;

步骤三:制得的粉末加入造孔剂,反复四次通过120目筛后,得到混合均匀的混合料;

步骤四:将步骤三所制得的均匀物料装入模具中,在10Mp的压力下冷压成型,得到金刚石刀头生坯;

步骤五:将步骤四所得生坯放入烧结炉以内烧结。烧结时控制升温速度为6°C/min,烧结温度为660°C,保温时间为4小时,自然冷却至室温,得到金刚石刀头;

步骤六:将上述制得的金刚石刀头用粘结剂均匀粘结在已制得的砂轮基座上的基座的刀头沟槽内,室温下至少自然固化24小时;其中粘结剂为环氧树脂与铜粉混合而成,二者的体积比为10:1;用量以粘结面涂层厚度约0.1mm为准;

步骤七:再进行砂轮进行外圆,内园,端面进行修整精加工后得到多孔陶瓷复合结合剂金刚石砂轮。

本实例所得多孔陶瓷复合结合剂金刚石砂轮运用于SIC晶片厚度减薄工艺,最大去除率10um/min,TTV<1.2um,表面粗糙度Ra<20nm,平均寿命1000片。可以实现SIC晶片的高品质粗磨加工。

实施例5:一种用于SIC晶片的复合陶瓷结合剂,包括如下重量份的原料:陶瓷结合剂30份、辅助磨料30份、造孔剂10份,其中,所述陶瓷结合剂包括如下重量份的原料:二氧化硅20~28份、三氧化二铝10~20份、碳酸钾4~8份、碳酸钠10~25份、硼酸30~50份;所述辅助磨料为碳化硅微粉,其粒径为1~1.5um,所述造孔剂为球状聚甲基丙烯酸甲酯,其粒径为30~100um。

实施例6:一种用于制造SIC晶片金刚石砂轮的多孔陶瓷复合结合剂金刚石刀头:包括如下重量份的原料:陶瓷结合剂25~60份、辅助磨料15~45份、金刚石微粉20~50份,造孔剂5~15份,所述陶瓷结合剂包括如下重量份的原料:二氧化硅20~28份、三氧化二铝10~20份、碳酸钾4~8份、碳酸钠10~25份、硼酸30~50份;辅助磨料为碳化硅微粉,其粒径为1~1.5um,所述造孔剂为球状聚甲基丙烯酸甲酯,其粒径为30~100um。

效果例1

采用实施例1中的方法得到的多孔陶瓷结合剂金刚石砂轮,在250倍显微镜下的图片如图1所示,对比例是采用传统工艺方法生产的砂轮,在250倍显微镜下的图片如图2所示。由图1和图2可以看出:

图1可以直观的看到,本发明生产的金刚石砂轮刀头结构中,气孔呈球型,分布均匀,大小相对均一。这对提高砂轮的磨削性能,如避免堵塞,自锐性好,冷却容屑能力强等起到非常重要的作用。砂轮最大去除率达到25um/min, TTV<1.2um,Ra<20nm,寿命>1000片。

图2可以看到,传统造孔剂所得到的气孔大部分呈不规则状,大小差别很大,分布也不均匀。在使用时会导致堵塞,自锐性差,冷却,容屑能力不够,进而导致磨削区域高温,变形,裂片等严重不良,无法对高硬度SIC晶片进行加工。

上面结合附图和实施例对本发明作了详细的说明,但是,所属技术领域的技术人。员能够理解,在不脱离本发明宗旨的前提下,还可以对上述实施例中的各个具体参数进行变更,形成多个具体的实施例,均为本发明的常见变化范围,在此不再一一详述。

- 用于SIC晶片的减薄多孔陶瓷复合结合剂、金刚石刀头、砂轮及其制造方法

- 用于SIC晶片的减薄多孔陶瓷复合结合剂、金刚石刀头、砂轮及其制造方法