一种工作稳定的精炼装置及精炼方法

文献发布时间:2023-06-19 10:02:03

技术领域

一种工作稳定的精炼装置及精炼方法,属于物料提纯技术领域。

背景技术

电解产出的粗锂由于杂质含量较高,须经过净化处理,以去除其中的杂质,满足合成投料所需金属锂的质量指标。如以上所述,在粗锂中,主要含有重金属杂质、电解质(LiCl和KCl)、石墨、硅以及碳、硅的化合物、氮化锂和氧化锂等杂质,这些杂质都严重影响产品的质量指标。

金属锂主要是通过扩散泵油精炼的,在220~250℃的温度下扩散油的密度为0.85~0.9g/cm

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种能够完成粗锂的油精炼和干精炼,能够避免锂氧化的工作稳定的精炼装置及精炼方法。

本发明解决其技术问题所采用的技术方案是:该工作稳定的精炼装置,其特征在于:包括精炼罐、沉降罐以及密封仓,精炼罐和沉降罐的底部均与密封仓连通,精炼罐和沉降罐内均设置有料筒,各料筒均连接有倾倒装置,密封仓内设置有承接料筒内杂质的废渣筒,精炼罐和沉降罐均连接有进气管和抽气管。

优选的,环绕所述的精炼罐和沉降罐均设置有罐体夹套。通过罐体夹套能够对精炼罐和沉降罐进行升温,使精炼罐和沉降罐温度恒定。

优选的,所述的倾倒装置包括升降装置以及推动装置,升降装置设置在对应的料筒的正下方,升降装置与料筒的底部贴合并带动其升降,推动装置设置在料筒一侧,并推动料筒上端向一侧摆动。升降装置带动料筒升降,使料筒进入或移出精炼罐或沉降罐的罐体内,推动装置推动料筒摆动,实现了物料的倾倒。

优选的,所述的升降装置包括升降气缸,升降气缸竖向设置在料筒的下侧,并推动料筒升降。升降气缸推动料筒升降,并且推动料筒与精炼罐或沉降罐的罐体紧密接触,实现密封。

优选的,所述的推动装置包括翻转气缸,料筒的底部安装有料筒座,料筒座的一侧与升降装置铰接,翻转气缸与料筒的侧部相连,并推动其摆动。翻转气缸推动料筒翻转,实现了料筒内物料的倾倒,控制方便。

优选的,所述的料筒的中部设置有外凸的推动部,翻转气缸的活塞杆上设置有连接件,连接件上设置有开口朝上的凹槽。当料筒下降时,推动部直接进入到连接件的凹槽内,既实现了翻转气缸推动料筒摆动,又避免了翻转气缸对料筒的升降造成妨碍。

优选的,还包括移动轴以及推动气缸,料筒座的侧部设置有凹槽,移动轴设置在凹槽一侧,推动气缸与移动轴相连,并推动其移入或移出凹槽。推动气缸推动移动轴移入或移出凹槽,既实现了料筒座铰接,又能够避免对料筒座的升降造成妨碍。

优选的,所述的废渣筒连接有带动其在精炼罐和沉降罐之间移动的输送装置。输送装置能够带动废渣筒移动,既方便了承接精炼罐和沉降罐内的杂质,又能够避免对液态锂的转移造成妨碍。

优选的,所述的精炼罐与沉降罐之间设置有输出管,输出管的输入端伸至料筒的中部或下部,输出端与沉降罐相连通。通过压差实现了液态锂的输送,输送方便,且不需要设置阀门,避免阀门处很容易出现液态锂凝固的现象,造成阀门很容易损坏的问题。

一种利用上述的工作稳定的精炼装置对锂精炼的精炼方法,其特征在于:包括如下步骤:

步骤1)向精炼罐的料筒内加入扩散泵油,并使其温度升至250℃;

步骤2)通过抽气管对精炼罐内抽真空,然后通过进气管向精炼罐内通入保护气体;

步骤3)将粗锂投入精炼罐的料筒内;

步骤4)待粗锂完全融化并在精炼罐内分层后,将精炼罐对应的料筒内上层的液态锂导入沉降罐对应的料筒内,并将下层的杂质导入废渣筒内;

步骤5)使沉降罐的温度维持210~230℃,静置后得到上层的金属锂。

与现有技术相比,本发明所具有的有益效果是:

本工作稳定的精炼装置的精炼罐和沉降罐能够分别对粗锂完成油精炼和干精炼,实现了对粗锂的提纯,倾倒装置将料筒内的液态锂进行倾倒,实现了液态锂在精炼罐和沉降罐之间的转移,且转移在密闭的密封仓内进行,避免对金属锂造成氧化,倾倒装置还能够带动料筒将杂质倾倒在废渣筒内,完成废渣的排出,对金属锂的精炼效率高,在精炼之前,通过进气管向精炼罐和沉降罐内通入保护气体,通过抽气管将精炼罐和沉降罐内的气体排出,避免氧气对金属锂造成氧化,避免引入新的杂质。

本精炼方法实现了连续对金属锂进行精炼,并且对金属锂的精炼在封闭的环境中进行,避免引入新的杂质,也避免金属锂受到氧化,操作方便,精炼后的金属锂的纯度高。

附图说明

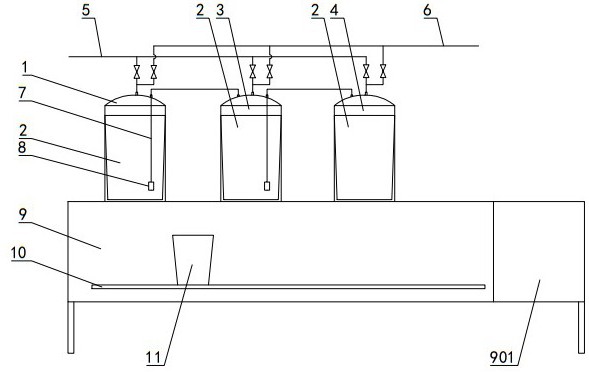

图1为工作稳定的精炼装置的主视剖视示意图。

图2为料筒与料筒座结合的主视示意图。

图3为废渣筒的安装示意图。

图4为实施例2中料筒与料筒座结合的主视示意图。

图中:1、精炼罐 2、料筒 201、外翻边 202、推动部 3、沉降罐 4、接收罐 5、进气管6、抽气管 7、输出管 8、过滤罩 9、密封仓 901、过渡仓 10、输送导轨 11、废渣筒 12、翻转气缸 13、料筒座 14、升降气缸 15、推动气缸 16、移动轴 17、铰接轴 18、倾倒气缸 19、平移架 20、平移导轨 21、输送架。

具体实施方式

图1~3是本发明的最佳实施例,下面结合附图1~4对本发明做进一步说明。

一种工作稳定的精炼装置,包括精炼罐1、沉降罐3以及密封仓9,精炼罐1和沉降罐3的底部均与密封仓9连通,精炼罐1和沉降罐3内均设置有料筒2,各料筒2均连接有倾倒装置,密封仓9内设置有承接料筒2内杂质的废渣筒11,精炼罐1和沉降罐3均连接有进气管5和抽气管6。本工作稳定的精炼装置的精炼罐1和沉降罐3能够分别对粗锂完成油精炼和干精炼,实现了对粗锂的提纯,倾倒装置将料筒2内的液态锂进行倾倒,实现了液态锂在精炼罐1和沉降罐3之间的转移,且转移在密闭的密封仓9内进行,避免对金属锂造成氧化,倾倒装置还能够带动料筒2将杂质倾倒在废渣筒11内,完成废渣的排出,对金属锂的精炼效率高,在精炼之前,通过进气管5向精炼罐1和沉降罐3内通入保护气体,通过抽气管6将精炼罐1和沉降罐3内的气体排出,避免氧气对金属锂造成氧化,避免引入新的杂质。

下面结合具体实施例对本发明做进一步说明,然而熟悉本领域的人们应当了解,在这里结合附图给出的详细说明是为了更好的解释,本发明的结构必然超出了有限的这些实施例,而对于一些等同替换方案或常见手段,本文不再做详细叙述,但仍属于本申请的保护范围。

实施例1

如图1~3所示:本工作稳定的精炼装置还包括接收罐4,精炼罐1、沉降罐3和接收罐4由左至右依次设置,精炼罐1、沉降罐3以及接收罐4均设置在密封仓9的上侧,在本实施例中,密封仓9为手套箱,且精炼罐1、沉降罐3以及接收罐4的底部均与手套箱相连通。进气管5同时与精炼罐1、沉降罐3和接收罐4相连通,且进气管5与精炼罐1、沉降罐3和接收罐4之间均设置有进气阀,抽气管6同时与精炼罐1、沉降罐3以及接收罐4相连通,且抽气管6与精炼罐1、沉降罐3以及接收罐4之间均设置有抽气阀。

在本实施例中,精炼罐1和沉降罐3之间,以及沉降罐3和接收罐4之间均设置有输出管7,位于精炼罐1和沉降罐3之间的输出端7的输入端伸至精炼罐1的中部或下部,输出端与沉降罐3相连通,位于沉降罐3和接收罐4之间的输出管7的输入端伸至沉降罐3的中部或下部,另一端与接收罐4相连通。各输出管7的输入端均设置有过滤罩8,避免杂质进入到输出管7内。

环绕精炼罐1、沉降罐3以及接收罐4均设置有罐体夹套,环绕各输出管7均设置有管壁夹套,罐体夹套和管壁夹套均连接有油温机,方便控制精炼罐1、沉降罐3以及接收罐4的温度。

精炼罐1、沉降罐3以及接收罐4内均设置有料筒2,每个料筒2均连接有倾倒装置,倾倒装置设置在手套箱内,在手套箱的右端设置有过渡仓901,用于废渣或废扩散泵油转出,金属及部件的转入。

倾倒装置包括升降装置以及推动装置,升降装置设置在料筒2的正下方,并带动料筒2升降,推动装置设置在料筒2一侧,并推动料筒2摆动,从而实现了料筒2内物料的倾倒。倾倒装置可以整体替换为机械手,通过机械手实现料筒2的升降以及摆动动作。

升降装置包括升降气缸14,升降气缸14安装在手套箱内,升降气缸14竖向设置在料筒2的正下方。料筒2的底部设置有料筒座13,料筒2与料筒座13同步升降,料筒座13能够与对应的罐体的下端封闭。环绕料筒2的上端设置有向外的外翻边201,外翻边201的上侧设置有密封槽,密封槽内设置有密封圈,当升降气缸14推动料筒2上升,并与对应的罐体压紧时,就完成了料筒2与对应的罐体的密封。升降气缸14的活塞杆上设置有托板,托板与料筒座贴合。

推动装置包括翻转气缸12,翻转气缸12的中部转动安装在手套箱内,翻转气缸12的活塞杆上设置有连接件,连接件上设置有开口朝上的凹槽,翻转气缸12与密层仓9之间设置有使翻转气缸12保持水平的弹簧,料筒2的侧部设置有外凸的推动部202,当料筒2下降时,推动部202恰好进入连接件的凹槽内,从而通过翻转气缸12推动料筒2摆动,当料筒2上升时,推动部202与连接件分离,避免翻转气缸12对料筒2的升降造成妨碍。

翻转气缸12设置在料筒2的左侧,料筒座13的右侧设置有开口朝右的凹槽,手套箱内还设置有移动轴16和推动气缸15,移动轴16水平设置,推动气缸15安装在手套箱内,且推动气缸15的活塞杆与移动轴16的顶部相连,并推动其移入或移出料筒座13的凹槽内,既能够移入凹槽使料筒座13实现铰接,又能够移出凹槽避免对料筒座13的升降造成妨碍。

废渣筒11连接有输送装置,输送装置包括输送电缸,手套箱的底部安装有输送导轨10,输送导轨10上滑动安装有输送架21,输送电缸与输送架21相连,并推动其移动。废渣筒11设置在输送架21的上侧,且废渣筒11的右侧底部通过铰接轴与输送架21铰接,输送架21的左侧安装有倾倒气缸18,倾倒气缸18的下端转动安装在输送架21上,上端与废渣筒11的中部转动连接。使废渣筒11能够承接各个料筒2内的废渣,还能够将废渣倾倒至过渡仓901内。在本实施例中,过渡仓901用于盛放废渣。

一种利用上述的工作稳定的精炼装置对锂精炼的精炼方法,包括如下步骤:

步骤1)向精炼罐1的料筒2内加入扩散泵油,并使其温度升至250℃。

向精炼罐1的料筒2内加入扩散泵油,并通过油温机对精炼罐1内的扩散泵油加热,使扩散泵油温度达到250℃,以对粗锂进行油精炼。

步骤2)通过抽气管6对精炼罐1内抽真空,然后通过进气管5向精炼罐1内通入保护气体。

通过抽气管6对精炼罐1抽真空,然后再通过进气管5向精炼罐1内冲入保护气体,保护气体为氮气或惰性气体,在本实施例中,保护气体为氩气。

步骤3)将粗锂投入精炼罐1的料筒2内。

步骤4)待粗锂完全融化并在精炼罐1内分层后,倾倒装置将精炼罐1对应的料筒2内上层的液态锂导入沉降罐3对应的料筒2内,并将下层的杂质导入废渣筒11内。

待粗锂完全融化并在精炼罐1的料筒2内分层后,通过进气管5向精炼罐1内加压,使液态锂进入到沉降罐3的料筒2内,精炼罐1下层的扩散泵油以及杂质通过倾倒装置倒入到杂质筒11内。

步骤5)使沉降罐23的温度维持210~230℃,静置后得到上层的金属锂。

通过抽气管6将沉降罐3抽真空,然后再通过进气管5通入保护气体。对油精炼后的液态锂在沉降罐3完成干精炼,通过油温机使沉降罐3内维持210~230℃。待静置后,通过进气管5向沉降罐3通入保护气体,将上层液态锂送入到接收罐4内储存,完成金属锂的精炼,沉降罐3对应的料筒2内的杂质倒入杂质筒11内。杂质筒11内的废渣倒入过渡仓901用于废渣或废扩散泵油转出,金属及部件的转入。

实施例2

如图4所示:实施例2与实施例1的区别在于:精炼罐1和沉降罐3之间,以及沉降罐3和接收罐4之间不设置输出管7,金属锂通过倾倒装置倾倒转移。

倾倒装置还包括平移架19以及平移电缸,手套箱底部设置有平移导轨20,平移导轨20垂直于输送导轨设置,平移架19滑动安装再平移导轨20上,平移电缸与平移架19相连,并带动其往复运动。升降气缸14、翻转气缸12以及推动气缸15均安装在平移架19上,并随平移架19移动。废渣筒11设置在罐体的底部一侧,倾倒装置带动料筒2完成液态锂的倾倒后,平移电缸带动平移架19移动,使料筒2与一侧的废渣筒11对正,并完成废渣的倾倒。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

- 一种工作稳定的精炼装置及精炼方法

- 一种铸造镁合金精炼装置及基于所述装置的精炼方法