具有超低钴原子含量的多孔氮掺杂碳球材料、其制备方法及其应用

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及多孔碳材料制备及电化学催化领域,具体指一种氮掺杂碳球电催化剂及其制备方法和应用。

背景技术

氧还原反应是能量储存和设备转换中的一个关键过程,如燃料电池和金属空气电池。但在氧还原的发生过程中多步质子偶联电子转移反应路径非常复杂,故合适的电催化剂可进一步加速其动力学。迄今为止,铂、钯、铱和钌等一系列贵金属催化剂及其合金已被证实能加速氧还原的反应,但此类催化剂成本高、储量少且耐久性差,无法大规模应用。

碳基材料是一种古老而又年轻的材料,由于其来源丰富,成本低廉,对环境友好以及可在碱性环境中起到调节作用,而被认为是有望取代贵金属催化剂的替代品之一。一般来说,碳基材料在某种程度上可以弥补贵金属催化剂的稳定性不足问题,但是,纯碳材料在电导率低和活性位点密度低等方面存在局限性,降低氧还原性能,因此必须采取有效措施来补救纯碳材料固有的缺点。

目前大部分报道的碳材料,一方面是通过杂原子掺杂固定碳材料的缺陷,如N、O、P、S等,这些杂原子掺杂所产生的缺陷将改变周围的电子结构和配位环境,从而导致空位和不饱和的配位位点,更有利于捕获氧气,加强和氧分子之间的相互作用,并成为提高氧还原性能的催化活性位点。另一方面是通过金属离子锚定的氮掺杂碳材料,相对廉价易得的铁、钴、镍、铜等过渡金属嵌入氮掺杂的碳基质中,形成活性金属位点,进而催化氧还原反应的进行。但仍存在缺陷调控难且原子利用率不高等的问题。

发明内容

本发明的目的在于解决多孔碳材料在氧还原催化反应领域应用的问题,提供一种具有超低钴原子含量的多孔氮掺杂碳球材料、其制备方法及其应用,本发明多孔氮掺杂碳球具有极低的钴原子含量和高比表面及孔隙结构,可以应用于氧还原反应。

为达到上述目的,本发明采用如下发明构思:

本发明设计了一种超低钴原子工程策略,通过两步聚合物包封和热解过程合成了一种具有超低钴原子含量的多孔氮掺杂碳球,充分利用过渡金属钴及氮掺杂的协同作用以调节碳基质缺陷,氮与钴之间的强相互作用既能极大地增加稳定性,又能带来明显的电子结构改变,提高电化学活性。该种催化剂价格低廉、来源广泛,稳定性强,可用于催化氧还原反应,在能源领域具有重要意义。

根据上述发明构思,本发明采用下述的技术方案:

一种具有超低钴原子含量的多孔氮掺杂碳球材料,以乙二胺四乙酸二钠钴盐为钴源,盐酸多巴胺为氮源,在碱性环境下,通过聚合物包封和高温热解过程,利用多巴胺搅拌聚合后形成聚多巴胺包裹钴原子,并在高温热解后形成多孔碳球,从而形成具有超低钴原子含量的多孔氮掺杂碳球电催化剂。本发明的聚多巴胺碳化后得到的碳球具有良好的导电能力,且其的碳原子在环内更易转换为sp

优选地,钴的含量不高于0.041%。

优选地,多孔氮掺杂碳球的直径为150-300nm。

优选地,多孔氮掺杂碳球具有400-600m

优选地,具有超低钴原子含量的多孔氮掺杂碳球材料的氧还原性能参数如下:起始电位≥1.05V;半波电位≥0.79V;极限电流密度≥4.74mA/cm

一种本发明具有超低钴原子含量的多孔氮掺杂碳球材料的制备方法,包括以下步骤:

a.按体积计,将2-4份氨水,36-50份乙醇和90-150份去离子水置于烧杯中,以300-1000rpm的转速充分搅拌20-60分钟,得到均匀稳定的混合溶液一;

b.按体积计,将0.5-1份盐酸多巴胺和0.01-0.1份乙二胺四乙酸二钠钴盐溶于8-16份乙醇和12-24份去离子水的混合液中,以60-100w的功率超声5-10分钟,得到溶液二;

c.在300-1000rpm转速的搅拌下,将溶液二均匀滴加至混合溶液一后,用保鲜膜封口,得到密闭环境;所述搅拌为在室温下搅拌9-24h,从而得到黑色混合液;

d.将步骤c得到的黑色混合液以8000-10000rpm的转速离心5-10min,取下层固体,然后用去离子水反复清洗3-5次,然后将固体物质在60-80℃烘箱干燥12-24h,得到灰褐色固体;

e.将步骤d的灰褐色固体置于管式炉中,在氮气条件下煅烧,进行高温活化反应处理,控制所述高温活化反应的反应温度为500-1100℃,升温速率为2-8℃/min,反应时间为1-3h,完成高温碳化,最后得到黑色粉末状的具有超低钴原子含量的多孔氮掺杂碳球。

优选地,在所述步骤b中,按照原料的物质的量计算,调控乙二胺四乙酸二钠钴盐和盐酸多巴胺的比例为摩尔比值不大于1。

进一步优选地,在所述步骤b中,按照原料的物质的量计算,乙二胺四乙酸二钠钴盐和盐酸多巴胺的比例为摩尔比值不大于0.2。

优选地,在所述步骤e中,控制所述高温活化反应的反应温度为900-1100℃。

一种本发明具有超低钴原子含量的多孔氮掺杂碳球材料的应用,具有超低钴原子含量的多孔氮掺杂碳球作为电催化氧还原反应的催化剂。具有超低钴原子含量的多孔氮掺杂碳球具有良好的循环稳定性。在氧饱和的摩尔浓度为0.1M的KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线及计时电流曲线,表现出较为优异的电催化性能。

本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

1.本发明通过聚合物包封和热解法得到一种具有超低钴原子含量的多孔氮掺杂碳球,聚多巴胺碳化后得到的碳球具有良好的导电能力,且其的碳原子在环内更易转换为sp

2.本发明材料具有极少量的过渡金属钴,进一步减少催化剂应用成本;

3.本发明多孔氮掺杂碳球形状均一,分布均匀;

4.本发明材料制备方法简单、快速,且原料利用率高,具有环境友好型特征;

5.本发明材料循环性能稳定,有较好抗甲醇毒性,具有较大的社会价值和经济价值,市场应用前景佳。

附图说明

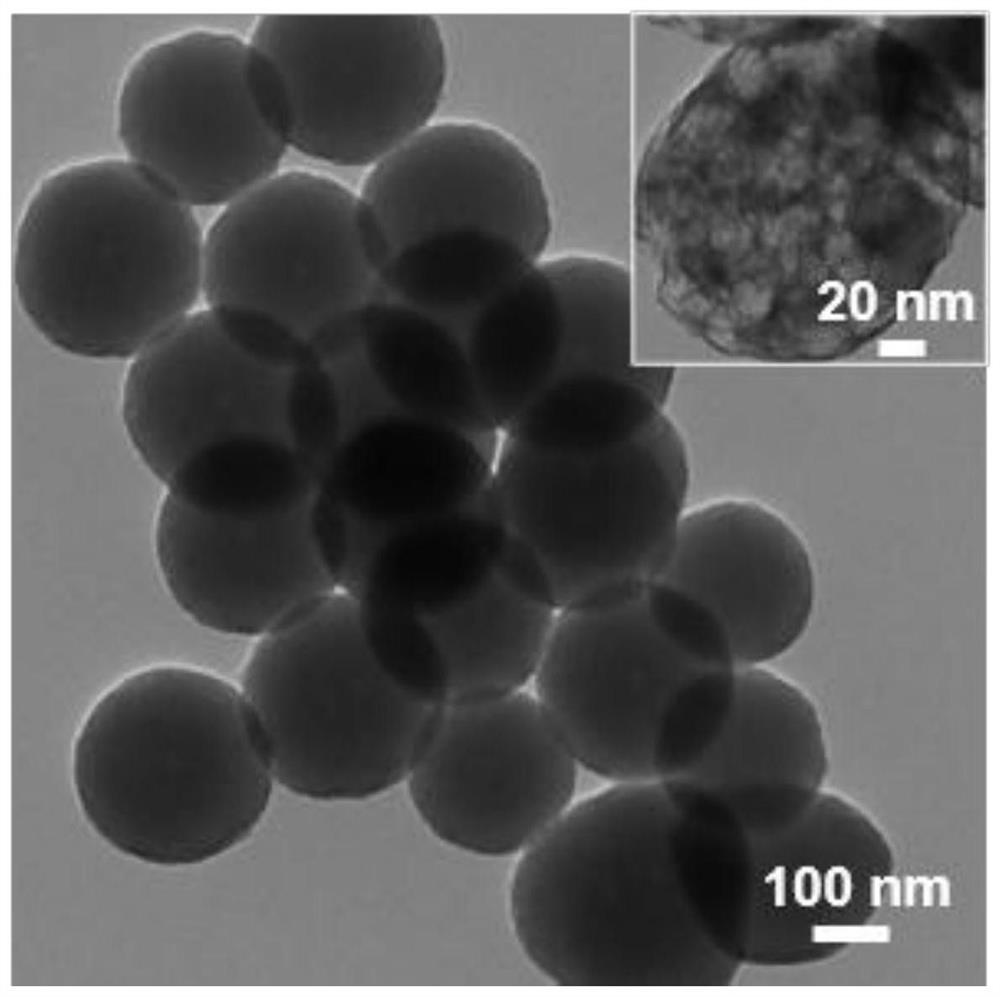

图1为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球的透射电镜图片。

图2为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球的扫描电镜图片。

图3为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球的N

图4为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图5为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的线性扫描伏安曲线。

图6为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的旋转圆盘电极扫描曲线。其中旋转圆盘电极扫描速度为400-3600rpm。

图7为本发明的实施例一具有超低钴原子含量的多孔氮掺杂碳球和20%Pt/C稳定性比较图。

图8为本发明制备方法结构框图。

图9为本发明实施例二具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图10为本发明的实施例二具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1M KOH的线性扫描伏安曲线。

图11为本发明实施例三具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图12为本发明的实施例三具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1M KOH的线性扫描伏安曲线。

图13为本发明实施例四具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图14为本发明的实施例四具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1M KOH的线性扫描伏安曲线。

图15为本发明实施例五具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图16为本发明的实施例五具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1M KOH的线性扫描伏安曲线。

图17为本发明实施例六具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1MKOH的循环伏安曲线。

图18为本发明的实施例六具有超低钴原子含量的多孔氮掺杂碳球在氧饱和的0.1M KOH的线性扫描伏安曲线。

具体实施方式

现将本发明的具体实施例叙述于后,但本发明要求保护的范围并不局限于实施例表述的范围。

实施例一

在本实施例中,参见图8,一种具有超低钴原子含量的多孔氮掺杂碳球材料,以乙二胺四乙酸二钠钴盐为钴源,盐酸多巴胺为氮源,在碱性环境下,通过聚合物包封和高温热解过程,利用多巴胺搅拌聚合后形成聚多巴胺包裹钴原子,并在高温热解后形成多孔碳球,从而形成具有超低钴原子含量的多孔氮掺杂碳球电催化剂。

在本实施例中,参见图8,一种本实施例具有超低钴原子含量的多孔氮掺杂碳球材料的制备方法,包括以下步骤:

a.按体积计,将2份氨水,36份乙醇和90份去离子水置于烧杯中,以600rpm的转速充分搅拌30分钟,得到均匀稳定的混合溶液一;

b.按体积计,将0.5份盐酸多巴胺和0.01份乙二胺四乙酸二钠钴盐溶于8份乙醇和12份去离子水的混合液中,以80w的功率超声10分钟,得到溶液二;

c.在600rpm转速的搅拌下,将溶液二均匀滴加至混合溶液一后,用保鲜膜封口,得到密闭环境;所述搅拌为在室温下搅拌12h,从而得到黑色混合液;

d.将步骤c得到的黑色混合液以10000rpm的转速离心10min,取下层固体,然后用去离子水反复清洗5次,然后将固体物质在80℃烘箱干燥12h,得到灰褐色固体;

e.将步骤d的灰褐色固体置于管式炉中,在氮气条件下煅烧,进行高温活化反应处理,控制所述高温活化反应的反应温度为900℃,升温速率为5℃/min,反应时间为2h,完成高温碳化,最后得到黑色粉末状的具有超低钴原子含量的多孔氮掺杂碳球。

实验测试分析:

对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,图1和图2可知多孔氮掺杂碳球的直径在150-300nm的球状。

对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行组分分析,其材料电感耦合等离子体质谱仪测试结果显示钴的含量仅为0.041%。测量本实施例多孔氮掺杂碳球具有400-600m

图3为本实施例具有超低钴原子含量的多孔氮掺杂碳球的N

将本实施例具有超低钴原子含量的多孔氮掺杂碳球材料在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线及计时电流曲线,表现出较为优异的电催化性能。

具有超低钴原子含量的多孔氮掺杂碳球氧还原性能测试,将制得的材料作为氧还原催化剂应用,其性能测试方法如下:

将一定质量制得的材料分散在一定比例的去离子水、异丙醇和5%Nafion溶液中,超声1h形成均匀油墨,将其滴在玻碳电极上,然后在空气中干燥制成电极,以该电极为工作电极,以石墨棒为对电极,以Ag/AgCl为参比电极,0.1M KOH为电解液,组装制成氧还原催化剂的测试装置。

测试结果如附图4-7所示,表现出较为优异的氧还原正向性能,且有明显的4e-还原路径;和20%Pt/C相比,有着优异的稳定性。总之,具有超低钴原子含量的多孔氮掺杂碳球具有较为优异的氧还原电化学性能。本实施例具有超低钴原子含量的多孔氮掺杂碳球具有良好的循环稳定性。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。所得材料呈现出优异的氧还原活性,具有良好的循环稳定性和一定的抗甲醇毒性,可产生巨大的经济效益和社会效益,有广阔的应用前景。

实施例二

本实施例与实施例一基本相同,特别之处在于:

在本实施例中,参见图8,一种具有超低钴原子含量的多孔氮掺杂碳球材料,以乙二胺四乙酸二钠钴盐为钴源,盐酸多巴胺为氮源,在碱性环境下,通过聚合物包封和高温热解过程,利用多巴胺搅拌聚合后形成聚多巴胺包裹钴原子,并在高温热解后形成多孔碳球,从而形成具有超低钴原子含量的多孔氮掺杂碳球电催化剂。

在本实施例中,参见图8,一种本实施例具有超低钴原子含量的多孔氮掺杂碳球材料的制备方法,包括以下步骤:

a.按体积计,将4份氨水,50份乙醇和150份去离子水置于烧杯中,以1000rpm的转速充分搅拌60分钟,得到均匀稳定的混合溶液一;

b.按体积计,将1份盐酸多巴胺和0.1份乙二胺四乙酸二钠钴盐溶于16份乙醇和24份去离子水的混合液中,以100w的功率超声5分钟,得到溶液二;

c.在1000rpm转速的搅拌下,将溶液二均匀滴加至混合溶液一后,用保鲜膜封口,得到密闭环境;所述搅拌为在室温下搅拌24h,从而得到黑色混合液;

d.将步骤c得到的黑色混合液以8000rpm的转速离心5min,取下层固体,然后用去离子水反复清洗3次,然后将固体物质在60℃烘箱干燥24h,得到灰褐色固体;

e.将步骤d的灰褐色固体置于管式炉中,在氮气条件下煅烧,进行高温活化反应处理,控制所述高温活化反应的反应温度为1100℃,升温速率为8℃/min,反应时间为3h,完成高温碳化,最后得到黑色粉末状的具有超低钴原子含量的多孔氮掺杂碳球。

实验测试分析:

对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,多孔氮掺杂碳球的直径在150-300nm的球状。测量本实施例多孔氮掺杂碳球具有400-600m

本实施例具有超低钴原子含量的多孔氮掺杂碳球电催化剂选择简单易得的乙二胺四乙酸二钠钴为钴源,盐酸多巴胺为氮源,通过聚合物包封和热解过程得到一种具有超低钴原子含量的多孔氮掺杂碳球。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。

将本实施例碳材料在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线,检测本实施例材料氧还原性能如图9-10所示:还原峰位为0.76V;起始电位为0.96V;半波电位为0.78V;极限电流密度为3.95mA/cm

实施例三

本实施例与实施例一基本相同,特别之处在于:

在本实施例中,参见图8,一种具有超低钴原子含量的多孔氮掺杂碳球材料,以乙二胺四乙酸二钠钴盐为钴源,盐酸多巴胺为氮源,在碱性环境下,通过聚合物包封和高温热解过程,利用多巴胺搅拌聚合后形成聚多巴胺包裹钴原子,并在高温热解后形成多孔碳球,从而形成具有超低钴原子含量的多孔氮掺杂碳球电催化剂。

在本实施例中,参见图8,一种本实施例具有超低钴原子含量的多孔氮掺杂碳球材料的制备方法,包括以下步骤:

a.按体积计,将2份氨水,36份乙醇和90份去离子水置于烧杯中,以600rpm的转速充分搅拌30分钟,得到均匀稳定的混合溶液一;

b.按体积计,将0.5份盐酸多巴胺和0.02份乙二胺四乙酸二钠钴盐溶于8份乙醇和12份去离子水的混合液中,以80w的功率超声10分钟,得到溶液二;

c.在600rpm转速的搅拌下,将溶液二均匀滴加至混合溶液一后,用保鲜膜封口,得到密闭环境;所述搅拌为在室温下搅拌12h,从而得到黑色混合液;

d.将步骤c得到的黑色混合液以10000rpm的转速离心10min,取下层固体,然后用去离子水反复清洗5次,然后将固体物质在80℃烘箱干燥12h,得到灰褐色固体;

e.将步骤d的灰褐色固体置于管式炉中,在氮气条件下煅烧,进行高温活化反应处理,控制所述高温活化反应的反应温度为900℃,升温速率为5℃/min,反应时间为2h,完成高温碳化,最后得到黑色粉末状的具有超低钴原子含量的多孔氮掺杂碳球。

实验测试分析:

本实施方式与实施例一不同之处在于步骤b中所述盐酸多巴胺和乙二胺四乙酸二钠钴份数分别为0.5份和0.02份。其它步骤与实施例一相同。对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,多孔氮掺杂碳球的直径在150-300nm的球状。测量本实施例多孔氮掺杂碳球具有400-600m

本实施例具有超低钴原子含量的多孔氮掺杂碳球电催化剂选择简单易得的乙二胺四乙酸二钠钴为钴源,盐酸多巴胺为氮源,通过聚合物包封和热解过程得到一种具有超低钴原子含量的多孔氮掺杂碳球。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。

将本实施例碳球在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线,检测本实施例材料氧还原性能如图11-12所示:还原峰位为0.70V;起始电位为0.84V;半波电位为0.68V;极限电流密度为4.17mA/cm

实施例四

本实施例与实施例一基本相同,特别之处在于:

在本实施例中,参见图8,本实施方式与实施例一不同之处在于步骤e中所述控制所述高温活化反应的反应温度为500℃。对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,多孔氮掺杂碳球的直径在150-300nm的球状。测量本实施例多孔氮掺杂碳球具有400-600m

本实施例具有超低钴原子含量的多孔氮掺杂碳球电催化剂选择简单易得的乙二胺四乙酸二钠钴为钴源,盐酸多巴胺为氮源,通过聚合物包封和热解过程得到一种具有超低钴原子含量的多孔氮掺杂碳球。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。

将本实施例碳球在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线,检测本实施例材料氧还原性能如图13-14所示:还原峰位为0.58V;起始电位为0.91V;半波电位为0.20V;极限电流密度为2.13mA/cm

实施例五

本实施例与实施例一基本相同,特别之处在于:

在本实施例中,参见图8,本实施方式与实施例一不同之处在于步骤b中,按照原料的物质的量计算,乙二胺四乙酸二钠钴盐和盐酸多巴胺的比例为摩尔比为1:1。对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,多孔氮掺杂碳球的直径在150-300nm的球状。测量本实施例多孔氮掺杂碳球具有400-600m

本实施例具有超低钴原子含量的多孔氮掺杂碳球电催化剂选择简单易得的乙二胺四乙酸二钠钴为钴源,盐酸多巴胺为氮源,通过聚合物包封和热解过程得到一种具有超低钴原子含量的多孔氮掺杂碳球。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。

将本实施例碳球在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线,检测本实施例材料氧还原性能如图15-16所示:还原峰位为0.60V;起始电位为0.93V;半波电位为0.63V;极限电流密度为4.03mA/cm

实施例六

本实施例与实施例一基本相同,特别之处在于:

在本实施例中,参见图8,本实施方式与实施例一不同之处在于步骤b中,按照原料的物质的量计算,乙二胺四乙酸二钠钴盐和盐酸多巴胺的比例为摩尔比:为0.2:1。对本实施例具有超低钴原子含量的多孔氮掺杂碳球材料进行微观观察,多孔氮掺杂碳球的直径在150-300nm的球状。测量本实施例多孔氮掺杂碳球具有400-600m

本实施例具有超低钴原子含量的多孔氮掺杂碳球电催化剂选择简单易得的乙二胺四乙酸二钠钴为钴源,盐酸多巴胺为氮源,通过聚合物包封和热解过程得到一种具有超低钴原子含量的多孔氮掺杂碳球。本实施例合成的多孔氮掺杂碳球具有较高的比表面积和较多的缺陷态,有利于表面氧还原催化反应的进行,进而有效提高电催化剂的催化活性。所得材料呈现出优异的氧还原活性,具有良好的循环稳定性和一定的抗甲醇毒性,可产生巨大的经济效益和社会效益,有广阔的应用前景。

将本实施例碳球在氧饱和的0.1M KOH溶液中测量材料的循环伏安曲线、线性扫描伏安曲线,检测本实施例材料氧还原性能如图17-18所示:还原峰位为0.79V;起始电位为0.94V;半波电位为0.74V;极限电流密度为4.20mA/cm

上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

- 具有超低钴原子含量的多孔氮掺杂碳球材料、其制备方法及其应用

- 具有磁性多孔结构的氮掺杂钴基碳材料的制备方法及应用