软硬结合预制蒸汽架空保温管

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及保温管道技术领域,是一种软硬结合预制蒸汽架空保温管。

背景技术

蒸汽管道安装后需要在现场进行保温施工,其采用的保温结构主要为多层软质保温材料,如硅酸铝棉、玻璃棉等,保温施工完成后在管道外表面采用镀锌铁皮、彩钢板、铝皮等包裹防护。现有保温施工后的蒸汽管道存在抗压能力差且施工中或者完工后容易被踩踏破坏;另外,现场施工存在保温质量不可控、施工周期长、工程施工难度大、不利于环保等相关问题。

保温施工后的蒸汽管道需要安装架设在管墩上,架设时需要在管墩上安装在套在蒸汽管道外侧的支撑环,如上下哈夫环支撑结构,由于外护管大多为镀锌铁皮、铝皮等较薄的材料,内侧接触面材料是没有足够抗压强度的软质保温材料,因此,常规支撑环就不能满足实际架设需求且架设支撑不稳定。

发明内容

本发明提供了一种软硬结合预制蒸汽架空保温管,克服了上述现有技术之不足,其能有效解决保温施工完成后的蒸汽管道抗压能力差和管道架设时不稳定的问题。

本发明的技术方案是通过以下措施来实现的:一种软硬结合预制蒸汽架空保温管包括保温管本体和支架本体,保温管本体包括内管体、软质垫层、保温支撑层和外护管,内管体外侧由内至外依次设有软质垫层、保温支撑层和外护管,保温支撑层包括软质保温层和硬质支撑层,软质垫层外侧左右间隔设有至少两个硬质支撑层,每个硬质支撑层均包括至少两层由内至外依次分布的硬质层,对应每两相邻的硬质支撑层之间位置的软质垫层外侧设有软质保温层,每个软质保温层均包括至少两层由内至外依次分布的软质层;至少一组相邻的软质保温层之间位置的外护管外侧设有支架本体,支架本体包括底座、下固定座和上固定环,外护管下方设有底座,底座上固定安装有位于外护管下部外侧对应位置的下固定座,下固定座呈开口向上的半筒形,下固定座上方左右间隔设有至少两个位于外护管上部外侧对应位置的上固定环,上固定环呈开口向下的半圆环形,上固定环和下固定座之间形成左右贯通的保温管安装腔,上固定环前部下端与下固定座前部上端可拆卸的固定安装在一起,上固定环后部下端与下固定座后部上端可拆卸的固定安装在一起。

下面是对上述发明技术方案的进一步优化或/和改进:

作为一种优选,上述还可包括固定层,外护管与硬质支撑层之间设有固定层,对应每个固定层位置的外护管外侧均设有至少一个注入孔;固定层的材料为聚氨酯发泡材料或酚醛树脂发泡材料。

作为另一种优选,上述还可包括隔离层、填充层和固定带,外护管与保温支撑层之间由内至外依次设有隔离层和填充层,对应每个硬质支撑层位置的隔离层外侧均捆扎有固定带;隔离层为铝箔或纳米气囊反射层,填充层的材料为聚氨酯发泡材料或酚醛树脂发泡材料。

上述保温支撑层还可包括反射层,每两内外相邻的硬质层之间均设有反射层,每两内外相邻的软质层之间均设有反射层;反射层为铝箔或纳米气囊反射层。

上述保温支撑层还可包括软质衬层,软质垫层与硬质支撑层之间设有软质衬层;软质衬层的材料为纳米气凝胶。

上述软质层的材料可为玻璃棉或复合硅酸盐或岩棉或硅酸铝棉,硬质层的材料为镁钢或微孔硅酸钙或泡沫玻璃或耐火砖或发泡混凝土或橡胶石棉板,软质垫层的材料为纳米气凝胶或玻璃棉或硅酸铝棉或陶瓷纤维或岩棉,外护管的材料为镀锌铁皮或彩钢板或铝皮。

上述位于最左方位置的硬质支撑层可为左支撑层,左支撑层中每个硬质层右端均位于其内侧位置的硬质层右端的左方,位于中部位置的硬质支撑层为中支撑层,中支撑层中每个硬质层左端均位于其内侧位置的硬质层左端的右方,中支撑层中每个硬质层右端均位于其内侧位置的硬质层右端的左方,最右方位置的硬质支撑层为右支撑层,右支撑层中每个硬质层左端均位于其内侧位置的硬质层左端的右方。

上述每两左右相邻的硬质层之间的间隙可为安装间隙,每个软质层的长度均大于对应位置安装间隙的长度。

上述还可包括第一边耳、第二边耳、前固定螺栓、前固定螺母、第三边耳、第四边耳、后固定螺栓和后固定螺母,下固定座中部上方左右间隔设有两个上固定环;上固定环前部下端固定安装有第一边耳,下固定座前部上端固定安装有第二边耳,对应位置的第一边耳和第二边耳通过前固定螺栓和前固定螺母固定安装在一起;上固定环后部下端固定安装有第三边耳,下固定座后部上端固定安装有第四边耳,对应位置的第三边耳和第四边耳通过后固定螺栓和后固定螺母固定安装在一起。

上述底座可包括底板、前固定板和后固定板,底座呈开口向上的凵字形,底板前侧固定安装有上端位于其上方的前固定板,底板后侧固定安装上端位于其上方的后固定板;底座内设有上端位于其上方的下固定座,下固定座下端座于底板上侧,前固定板上端与下固定座前部下侧对应位置固定安装在一起,后固定板上端与下固定座后部下侧对应位置固定安装在一起。

本发明结构合理而紧凑,使用方便,通过设置软质保温层和硬质支撑层,使本实施例兼具保温性能和支撑性能;通过设置软质垫层和软质衬层,以实现内管体受热膨胀时不直接与硬质支撑层接触,提高了保温性能;通过设置反射层,使每两内外相邻的硬质层之间和每两内外相邻的软质层之间具有更好的隔热和保温效果,具有保温效果好、施工快速和抗压能力好的特点。

附图说明

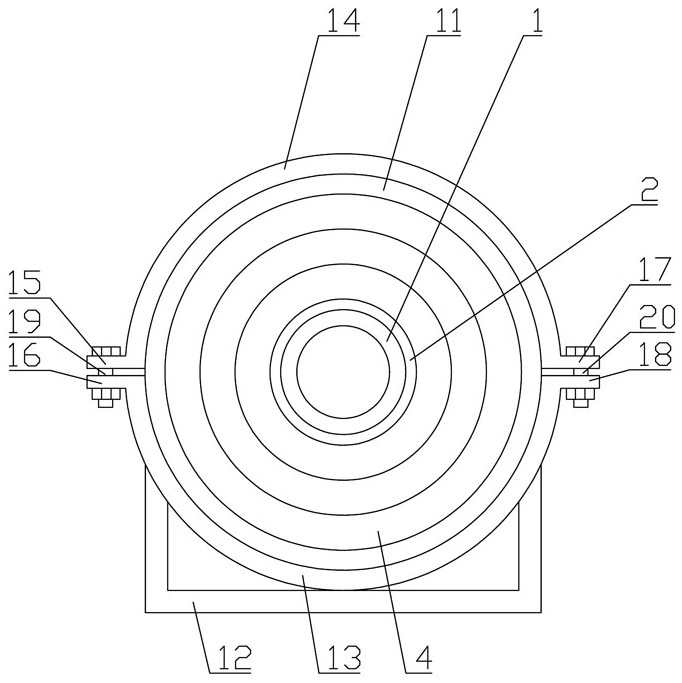

附图1为实施例一的主视结构示意图。

附图2为附图1的左视放大结构示意图。

附图3为实施例二中保温管本体的主视局部剖视结构示意图。

附图4为附图3在A-A处的剖视放大结构示意图。

附图5为附图3在B-B处的剖视放大结构示意图。

附图6为实施例三中保温管本体的主视局部剖视结构示意图。

附图7为附图6在C-C处的剖视放大结构示意图。

附图8为附图6在D-D处的剖视放大结构示意图。

附图中的编码分别为:1为内管体,2为软质垫层,3为软质衬层,4为硬质层,5为软质层,6为反射层,7为固定层,8为注入孔,9为隔离层,10为填充层,11为外护管,12为底座,13为下固定座,14为上固定环,15为第一边耳,16为第二边耳,17为第三边耳,18为第四边耳,19为前固定螺栓,20为后固定螺栓。

具体实施方式

本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。

在本发明中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

下面结合实施例及附图对本发明作进一步描述:

实施例一:如附图1至8所示,该软硬结合预制蒸汽架空保温管包括保温管本体和支架本体,保温管本体包括内管体1、软质垫层2、保温支撑层和外护管11,内管体1外侧由内至外依次设有软质垫层2、保温支撑层和外护管11,保温支撑层包括软质保温层和硬质支撑层,软质垫层2外侧左右间隔设有至少两个硬质支撑层,每个硬质支撑层均包括至少两层由内至外依次分布的硬质层4,对应每两相邻的硬质支撑层之间位置的软质垫层2外侧设有软质保温层,每个软质保温层均包括至少两层由内至外依次分布的软质层5;至少一组相邻的软质保温层之间位置的外护管11外侧设有支架本体,支架本体包括底座12、下固定座13和上固定环14,外护管11下方设有底座12,底座12上固定安装有位于外护管11下部外侧对应位置的下固定座13,下固定座13呈开口向上的半筒形,下固定座13上方左右间隔设有至少两个位于外护管11上部外侧对应位置的上固定环14,上固定环14呈开口向下的半圆环形,上固定环14和下固定座13之间形成左右贯通的保温管安装腔,上固定环14前部下端与下固定座13前部上端可拆卸的固定安装在一起,上固定环14后部下端与下固定座13后部上端可拆卸的固定安装在一起。在使用过程中,每两相邻的硬质支撑层之间的间距可介于10mm至12000mm,优选可采用1200mm,此时下固定座13的长度可为1500mm,由此保证保温管本体外侧任意位置设置支架本体,均能保证每个下固定座13内的保温管本体均包括至少一个硬质支撑层,从而实现保温管本体的架设,避免软质保温层直接承重受力造成挤压变形;通过在内管体1中部外侧设置软质垫层2、保温支撑层和外护管11,使内管体1左右两端预留有焊接预留段,以避免焊接安装过程中损坏,从而使本实施例能够提前预制,有效的避免现场施工存在保温质量不可控、施工周期长、工程施工难度大、不利于环保等相关问题;通过设置软质保温层和硬质支撑层,使本实施例兼具保温性能和支撑性能;通过设置软质垫层2,以实现内管体1受热膨胀时不直接与硬质支撑层接触,提高了保温性能。根据需求,多层硬质层4可通过一体加工成型,也可采用钢带等进行逐层捆扎固定;多层软质层5可采用钢带等进行逐层捆扎固定;另外,软质层5、硬质层4和软质垫层2均为现有公知的材料,软质层5的材料为玻璃棉或复合硅酸盐或岩棉或硅酸铝棉或其它纤维类型隔热材料,硬质层4的材料为镁钢或微孔硅酸钙或泡沫玻璃或耐火砖或发泡混凝土或橡胶石棉板或其它含锆含镁含铝制品,软质垫层2的材料为纳米气凝胶或玻璃棉或硅酸铝棉或陶瓷纤维或岩棉,外护管11的材料为镀锌铁皮或彩钢板或铝皮。

可根据实际需要,对上述软硬结合预制蒸汽架空保温管作进一步优化或/和改进:

实施例二:如附图3、4、5所示,还包括固定层7,外护管11与硬质支撑层之间设有固定层7,对应每个固定层7位置的外护管11外侧均设有至少一个注入孔8;固定层7的材料为聚氨酯发泡材料或酚醛树脂发泡材料。在使用过程中,通过注入孔8向外护管11与硬质支撑层之间注入聚氨酯发泡材料,对醛树脂发泡材料。在使用过程中,通过注入孔8向外护管11与硬质支撑层之间注入聚氨酯发泡材料,对外护管11与保温支撑层之间加固。

实施例三:如附图6、7、8所示,还包括隔离层9、填充层10和固定带,外护管11与保温支撑层之间由内至外依次设有隔离层9和填充层10,对应每个硬质支撑层位置的隔离层9外侧均捆扎有固定带;隔离层9为铝箔或纳米气囊反射层6,填充层10的材料为聚氨酯发泡材料或酚醛树脂发泡材料。在使用过程中,通过设置隔离层9,不仅使外护管11与保温支撑层之间具有更好的隔热和保温效果,还能避免聚氨酯发泡材料挤压软质保温层;通过设置填充层10,对醛树脂发泡材料。在使用过程中,通过注入孔8向外护管11与硬质支撑层之间注入聚氨酯发泡材料,对外护管11与保温支撑层之间加固。

如附图1至8所示,保温支撑层还包括反射层6,每两内外相邻的硬质层4之间均设有反射层6,每两内外相邻的软质层5之间均设有反射层6;反射层6为铝箔或纳米气囊反射层6。在使用过程,通过设置反射层6,使每两内外相邻的硬质层4之间和每两内外相邻的软质层5之间具有更好的隔热和保温效果。

如附图1至8所示,保温支撑层还包括软质衬层3,软质垫层2与硬质支撑层之间设有软质衬层3;软质衬层3的材料为纳米气凝胶。在使用过程中,由于硬质层4存在导热系数偏大和保温性能欠佳的缺点,通过设置软质衬层3,使硬质支撑层充分结合纳米气凝胶材料绝热性能优异的特点和硬质层4优良的支撑性能。

如附图1至8所示,软质层5的材料为玻璃棉或复合硅酸盐或岩棉或硅酸铝棉,硬质层4的材料为镁钢或微孔硅酸钙或泡沫玻璃或耐火砖或发泡混凝土或橡胶石棉板,软质垫层2的材料为纳米气凝胶或玻璃棉或硅酸铝棉或陶瓷纤维或岩棉,外护管11的材料为镀锌铁皮或彩钢板或铝皮。在使用过程,通过这样的设置,使软质层5具有保温效果好、导热系数低、价格便宜、可压缩性和压缩回弹的特性,使硬质层4具有抗压能力强和支撑效果好的特性,使软质垫层2具有绝热性能好的特性,从而使本发明保温效果更好。

如附图1至8所示,位于最左方位置的硬质支撑层为左支撑层,左支撑层中每个硬质层4右端均位于其内侧位置的硬质层4右端的左方,位于中部位置的硬质支撑层为中支撑层,中支撑层中每个硬质层4左端均位于其内侧位置的硬质层4左端的右方,中支撑层中每个硬质层4右端均位于其内侧位置的硬质层4右端的左方,最右方位置的硬质支撑层为右支撑层,右支撑层中每个硬质层4左端均位于其内侧位置的硬质层4左端的右方。在使用过程中,通过这样的设置,使内外层的硬质层4和软质层5错缝搭接,从而避免热漏现象发生,使本发明保温效果更好。

如附图1至8所示,每两左右相邻的硬质层4之间的间隙为安装间隙,每个软质层5的长度均大于对应位置安装间隙的长度。在使用过程中,通过这样的设置,使软质层5安装时在其轴向方向进行预压缩,从而在内管体1受热膨胀时,被预压缩的软质层5可以沿其轴向方向伸长,以填充由于内管体1受热膨胀变长的空间,避免热漏现象发生。根据需求,软质层5的压缩比例可为1:1.05,即若安装间隙为1000mm,软质层5的长度可为1050mm。

如附图1、2所示,还包括第一边耳15、第二边耳16、前固定螺栓19、前固定螺母、第三边耳17、第四边耳18、后固定螺栓20和后固定螺母,下固定座13中部上方左右间隔设有两个上固定环14;上固定环14前部下端固定安装有第一边耳15,下固定座13前部上端固定安装有第二边耳16,对应位置的第一边耳15和第二边耳16通过前固定螺栓19和前固定螺母固定安装在一起;上固定环14后部下端固定安装有第三边耳17,下固定座13后部上端固定安装有第四边耳18,对应位置的第三边耳17和第四边耳18通过后固定螺栓20和后固定螺母固定安装在一起。在使用过程中,通过这样的设置,便于使保温管本体快速架设。

如附图1、2所示,底座12包括底板、前固定板和后固定板,底座12呈开口向上的凵字形,底板前侧固定安装有上端位于其上方的前固定板,底板后侧固定安装上端位于其上方的后固定板;底座12内设有上端位于其上方的下固定座13,下固定座13下端座于底板上侧,前固定板上端与下固定座13前部下侧对应位置固定安装在一起,后固定板上端与下固定座13后部下侧对应位置固定安装在一起。在使用过程中,通过这样的设置使保温管本体架设后更加稳定可靠。

以上技术特征构成了本发明的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

- 软硬结合预制蒸汽架空保温管

- 一种配置铠甲的预制架空蒸汽保温管系统及其安装方法