线材环切自动化设备

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及自动化生产设备技术领域,特别涉及线材环切自动化设备。

背景技术

柔性线材在模具内需要进行二次注塑料,完成表面的硅胶层。现有的技术主要依赖于人工进行处理,生产节奏慢。现有开发的自动剥线主要是激光机进行线材烧灼。

现有的线材剥线主要依靠激光环切,但是激光烧灼后线材表面不能很好的进行二次注塑加工。且容易出现注塑层脱落的情况。

发明内容

根据本发明的一个方面,提供了线材环切自动化设备,包括机台、环切装置、第一固定装置、第二固定装置,环切装置、第一固定装置、第二固定装置均设于机台上,第一固定装置、第二固定装置分别位于环切装置的两端,第一固定装置的作用端伸入环切装置的工作端内,环切装置、第一固定装置、第二固定装置的作用端位于同一直线上;

第一固定装置配置为对线材的一端进行固定;

第二固定装置配置为对线材的另一端进行固定;

环切装置配置为对线材进行环切处理。

本发明提供一种对线材环切处理的自动化设备。本设备主要由环切装置、第一固定装置、第二固定装置三部分组成,本设备的工作过程中,将线材插入环切装置中,并使其一端进入第一固定装置内,线材的另外一端与第二固定装置配合,第一固定装置工作并对线材的一端进行固定,第二固定装置工作对线材的另一端进行固定,环切装置工作对线材进行环切,从而完成整个对线材的环切处理。

在一些实施方式中,第一固定装置包括第一驱动件、安装板、第二驱动件、固定管以及第一夹紧组件,安装板固定在第一驱动件的驱动端,第二驱动件固定在安装板的一端,固定管固定在安装板的另一端,第一夹紧组件可活动地套设于固定管内且与第二驱动件驱动连接。

由此,第一驱动件为调节安装板与环切装置的相对位置,使得本设备能够对长度不同的线材进行环切处理。第一固定装置的工作过程中,线材进入环切装置工作端并进入固定管内并与第一夹紧组件配合,第二驱动件对第一夹紧组件进行驱动,由第一夹紧组件对线材进行固定。

在一些实施方式中,第一夹紧组件包括拉杆和夹头,拉杆可活动地套设于固定管内,拉杆的一端与第二驱动件驱动连接,夹头设于拉杆的另一端。

由此,第一夹紧组件的固定中,线材的一端进入夹头内,第二驱动件对拉杆驱动,夹头回缩至固定管内,夹头整体收缩从而对线材进行夹紧。

在一些实施方式中,环切装置包括调节驱动组件、安装架、环切驱动组件、转动管、环切头,安装架均设于调节驱动组件的驱动端,环切驱动组件设于安装架上,转动管可转动地设于安装架上,环切驱动组件与转动管驱动连接,环切头设于转动管的一端,固定管通过轴承套设在转动管内。

由此,调节驱动组件配置为驱动安装架前后移动,能够调节切割长度;环切驱动组件配置为驱动转动管旋转。环切装置的环切过程中,线材的一端从环切头的工作端进入转动管内,线材的一端与转动管内的第一夹紧组件实现夹紧,环切驱动组件驱动工作,转动管连同环切头工作,对线材进行环切处理,实现环切。

在一些实施方式中,调节驱动组件包括第一电机、螺杆、滑块、滑轨以及滑动架,螺杆设于第一电机的驱动端,滑动架通过滑轨设于机台的端面上,滑块设于滑动架的低端且与螺杆配合。

由此,调节组件的调节过程中,第一电机驱动,螺杆旋转,滑块带动滑动架在滑轨上滑动。

在一些实施方式中,环切驱动组件包括第二电机、主动轮、从动轮以及调节轮,第二电机安装在安装架的内侧面,主动轮、从动轮、调节轮均安装在安装架的外侧面,主动轮与第二电机驱动连接,从动轮套设在转动管外,主动轮、从动轮、调节轮三者传动连接。

由此,环切驱动组件的驱动过程中,第二电机驱动,由主动轮、从动轮、调节轮三者传动,从而使与套在从动轮内的转动管进行旋转。

在一些实施方式中,第二固定装置包括固定立板、安装底座、压紧组件以及可开合的第二夹具组件,安装底座设于固定立板上,第二夹具组件可拆卸地设于安装底座上,压紧组件设于固定立板上且位于与第二夹具组件配合。

由此,第二固定装置的固定过程中,线材放置在第二夹具组件的工作端,压紧组件对第二夹具组件驱动,第二夹具组件对线材进行夹紧固定。

在一些实施方式中,第二夹具组件包括载板、压扣以及压板,压板通过第一弹性件设于载板的一侧,压扣通过第二弹性件设于载板的另一侧,压扣与压板配合。

由此,线材放置在载板上,当压紧组件驱动时,压扣、压板配合,从而对线材夹紧固定。

在一些实施方式中,压紧组件包括第三驱动件、安装叉头、压紧叉头,安装叉头设于第三驱动件的驱动端,压紧叉头铰接在安装叉头上,压紧叉头、安装叉头之间设有缓冲件和调节件。

由此,压紧组件的驱动过程中,第三驱动件驱动,压紧叉头靠近压板,并通过缓冲件和调节件自调节,从而对第二夹具组件进行驱动。

本发明的有益效果的具体体现为:本设备便于实现连线生产,连线后能够实现自动进料、自动环切、自动出料等步骤,本设备节省人力、提高效率良率,提高安全系数的目的,以及便于生产管控。

附图说明

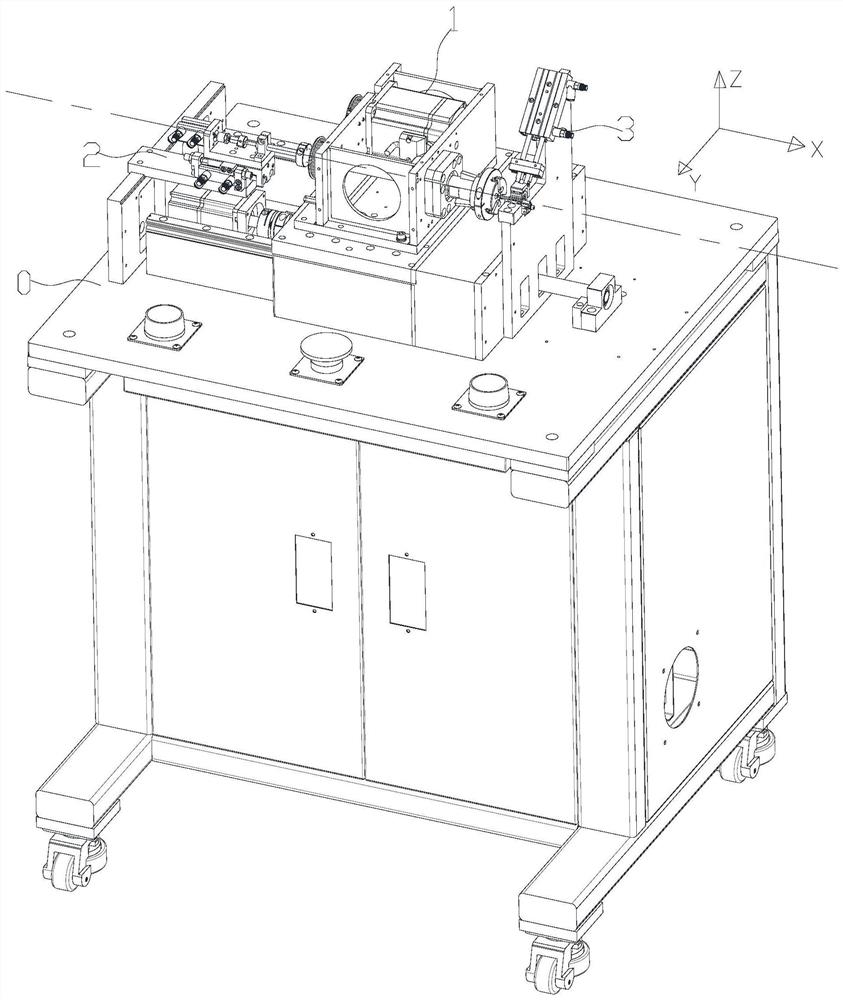

图1为本发明一实施方式的线材环切自动化设备的立体结构示意图。

图2为图1所示线材环切自动化设备的俯视结构示意图。

图3为图2中的A-A方向的剖面结构示意图。

图4为图1所示线材环切自动化设备中第一固定装置的立体结构示意图及其局部放大结构示意图。

图5为图1所示线材环切自动化设备中环切装置的立体结构示意图。

图6为图5所示环切装置的剖面立体结构示意图。

图7为图1所示线材环切自动化设备中第二固定装置的立体结构示意图及其局部放大结构示意图。

图8为图7所示第二固定装置中部分结构的立体结构示意图。

图中标号:0-机台、1-环切装置、11-调节驱动组件、111-第一电机、112-螺杆、113-滑块、114-滑轨、115-滑动架、12-安装架、13-环切驱动组件、131-第二电机、132-主动轮、133-从动轮、134-调节轮、135-调节组件、14-转动管、15-环切头、16-轴承、2-第一固定装置、21-第一驱动件、22-安装板、23-第二驱动件、24-固定管、25-第一夹紧组件、251-拉杆、252-夹头、3-第二固定装置、31-固定立板、32-安装底座、33-压紧组件、331-载板、332-压扣、333-压板、34-第二夹具组件、341-第三驱动件、342-安装叉头、343-压紧叉头。

具体实施方式

下面结合附图对本发明作进一步详细的说明。本说明,以X轴的正方向为右,以X轴的负方向为左;以Y轴的正方向为前,以Y轴的负方向为后;以Z轴的正方向为上,以Z轴的负方向为下。

图1-3示意性地显示了根据本发明的一种实施方式的线材环切自动化设备,包括机台0、环切装置1、第一固定装置2、第二固定装置3,环切装置1、第一固定装置2、第二固定装置3均设于机台0上,第一固定装置2、第二固定装置3分别位于环切装置1的左右两端,第一固定装置2的作用端伸入环切装置1的工作端内,环切装置1、第一固定装置2、第二固定装置3的作用端位于同一直线上;

第一固定装置2配置为对线材的一端进行固定;

第二固定装置3配置为对线材的另一端进行固定;

环切装置1配置为对线材进行环切处理。

本发明提供一种对线材环切处理的自动化设备。本设备主要由环切装置1、第一固定装置2、第二固定装置3三部分组成,本设备的工作过程中,将线材插入环切装置1中,并使其一端进入第一固定装置2内,线材的另外一端与第二固定装置3配合,第一固定装置2工作并对线材的一端进行固定,第二固定装置3工作对线材的另一端进行固定,环切装置1工作对线材进行环切,从而完成整个对线材的环切处理。

结合图4,第一固定装置2包括第一驱动件21、安装板22、第二驱动件23、固定管24以及第一夹紧组件25。第一驱动件21通过竖板、横板配高并安装在机台0的端面上;安装板22固定在第一驱动件21的驱动端;第二驱动件23的固定端设于在安装板22的左端;固定管24通过固定块设于在安装板22的右端,固定管24伸入环切装置1的工作端;第一夹紧组件25可活动地套设于固定管24内且与第二驱动件23驱动连接。

第一驱动件21为调节安装板22与环切装置1的相对位置,使得本设备能够对长度不同的线材进行环切处理。第一固定装置2的工作过程中,线材进入环切装置1工作端并进入固定管24内并与第一夹紧组件25配合,第二驱动件23对第一夹紧组件25进行驱动,由第一夹紧组件25对线材进行固定。

结合图4,第一夹紧组件25包括拉杆251和夹头252。拉杆251可活动地套设于固定管24内,拉杆251的左端与第二驱动件23驱动连接,夹头252设于拉杆251的右端。夹头252呈喇叭形状,其壁上分别有布有若干开缝,夹头252的形状参照图4的局部放大图;夹头252在第二驱动件23的驱动下,能够进入或离开固定管24;当夹头252进入固定管24内时,固定管24对夹头252进行压缩,对线材进行固定;当夹头252离开固定管24内时,夹头252复原,释放线材。第一固定装置2中的工作端为夹头252。

第一夹紧组件25的固定中,线材的一端进入夹头252内,第二驱动件23对拉杆251驱动,夹头252回缩至固定管24内,夹头252整体收缩从而对线材进行夹紧。

结合图5-6,环切装置1包括调节驱动组件11、安装架12、环切驱动组件13、转动管14、环切头15。调节驱动组件11设于机台0的上端面;安装架12均设于调节驱动组件11的驱动端;环切驱动组件13设于安装架12上,转动管14通过轴承组件可转动地设于安装架12上,环切驱动组件13与转动管14驱动连接;环切头15设于转动管14的右端,固定管24通过轴承16套设在转动管14内。

调节驱动组件11配置为驱动安装架12前后移动,能够调节切割长度;环切驱动组件13配置为驱动转动管14旋转。环切装置1的环切过程中,线材的一端从环切头15的工作端进入转动管14内,线材的一端与转动管14内的第一夹紧组件25实现夹紧,环切驱动组件13驱动工作,转动管14连同环切头15工作,对线材进行环切处理,实现环切。

结合图5-6,调节驱动组件11包括第一电机111、螺杆112、滑块113、滑轨114以及滑动架115。滑动架115为驱动组件的驱动端,安装架12、环切驱动组件13设于安装架12的上端面;第一电机111设于机台0的端面上,螺杆112设于第一电机111的驱动端,滑动架115通过滑轨114设于机台0的端面上,滑块113设于滑动架115的底端面且与螺杆112配合。

调节组件135的调节过程中,第一电机111驱动,螺杆112旋转,滑块113带动滑动架115在滑轨114上滑动。

结合图5-6,环切驱动组件13包括第二电机131、主动轮132、从动轮133以及调节轮134。第二电机131安装在安装架12的内侧面,主动轮132、从动轮133、调节轮134均安装在安装架12的外侧;主动轮132与第二电机131驱动连接,从动轮133套设在转动管14外,主动轮132、从动轮133、调节轮134三者通过皮带传动连接。调节轮134设有调节组件135,该调节组件135负责调节轮134进行施压,迫使调节轮134对皮带进行压紧,以保证稳定传动。

环切驱动组件13的驱动过程中,第二电机131驱动,由主动轮132、从动轮133、调节轮134三者传动,从而使与套在从动轮133内的转动管14进行旋转。

结合图7-8,第二固定装置3包括固定立板31、安装底座32、压紧组件33以及可开合的第二夹具组件34。固定立板31设于机台0的端面上且位于环切装置1的右侧;安装底座32设于固定立板31上,第二夹具组件34可拆卸地设于安装底座32上,安装底座32上设有锁紧块和锁紧螺栓,通过锁紧块和锁紧螺栓对第二夹具组件34进行压紧,换言之,本设备能够对第二夹具组件34进行更换以适应不同型号的线材;压紧组件33设于固定立板31上且位于与第二夹具组件34配合,压紧组件33以四五度倾斜且其工作端对准第二夹具组件34。

第二固定装置3的固定过程中,线材放置在第二夹具组件34的工作端,压紧组件33对第二夹具组件34驱动,第二夹具组件34对线材进行夹紧固定。

结合图7-8,第二夹具组件34包括载板331、压扣332以及压板333。载板331安装在安装底座32上,压板333通过第一弹性件设于载板331的一侧,压扣332通过第二弹性件设于载板331的另一侧,压扣332与压板333配合。

线材放置在载板331上,当压紧组件33驱动时,压扣332、压板333配合,从而对线材夹紧固定。

结合图7-8,压紧组件33包括第三驱动件341、安装叉头342、压紧叉头343。第三驱动件341固定在固定立板31上,安装叉头342设于第三驱动件341的驱动端,压紧叉头343铰接在安装叉头342上,压紧叉头343、安装叉头342之间设有缓冲件和调节件。安装叉头342和压紧叉头343具体形状参照附图7中大局部放大图,其为两个直角板一块斜板拼合而成的一体件。

压紧组件33的驱动过程中,第三驱动件341驱动,压紧叉头343靠近压板333,并通过缓冲件和调节件自调节,从而对第二夹具组件34进行驱动。

本实施例中,第一驱动件21、第二驱动件23、第三驱动件341均为气缸,第一电机111、第二电机131均为伺服驱动电机。

结合图3,本设备的具体工作过程如下:

S1、进料:将线材插入环切装置1中,并使其左端进入第一固定装置2内,线材的右端与第二固定装置3配合。

S2、夹紧固定:

第一固定装置2中,线材的左端进入夹头252内,第二驱动件23对拉杆251驱动,夹头252回缩至固定管24内,夹头252整体收缩从而对线材进行夹紧;

第二固定装置3中,线材的右端放置在第二夹具组件34的工作端(即第二夹具组件34的载板331上),压紧组件33对第二夹具组件34驱动,压紧组件33的压扣332、压板333配合从而对线材夹紧固定。

S3、环切:环切驱动组件13驱动工作,转动管14连同环切头15工作,对线材进行环切处理,实现环切。

S4、出料:第一固定装置2、第二固定装置3复位,取出线材即可。

本设备便于实现连线生产,连线后能够实现自动进料、自动环切、自动出料等步骤,本设备节省人力、提高效率良率,提高安全系数的目的,以及便于生产管控。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 线材环切自动化设备

- 高频数据线的电磁屏蔽层的环切脱除方法及其自动化设备