一种高压天然气的乙烷回收方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及天然气加工工艺技术领域,特别涉及一种高压天然气的乙烷回收方法。

背景技术

乙烷回收工艺方案与原料气压力高低密切相关。我国新疆、塔里木等气田开发的凝析气田天然气处理厂进厂压力高(可达12MPa),乙烷含量超过5%,有必要进行乙烷回收,这能够提高资源利用率,有效地创造更多经济价值。乙烷回收流程是高能耗的低温生产系统,其能耗直接影响乙烷回收的经济效益。目前天然气乙烷回收工艺总体向着高收率、低能耗、流程简化的方向发展。国内外乙烷回收工艺流程种类较多,目前比较具有代表性的高效乙烷回收工艺是美国Ortloff公司的RSV工艺。RSV工艺是在GSP工艺的基础上,将外输气压缩机出口的部分高压干气与脱甲烷塔塔顶气换热冷凝后,调压闪蒸进人脱甲烷塔顶部提供回流。回流的外输干气(几乎为纯CH4)可对塔顶气相进行精馏,最大限度地减少乙烷和较重组分在塔顶的损失。该工艺乙烷回收率高且投资较低。

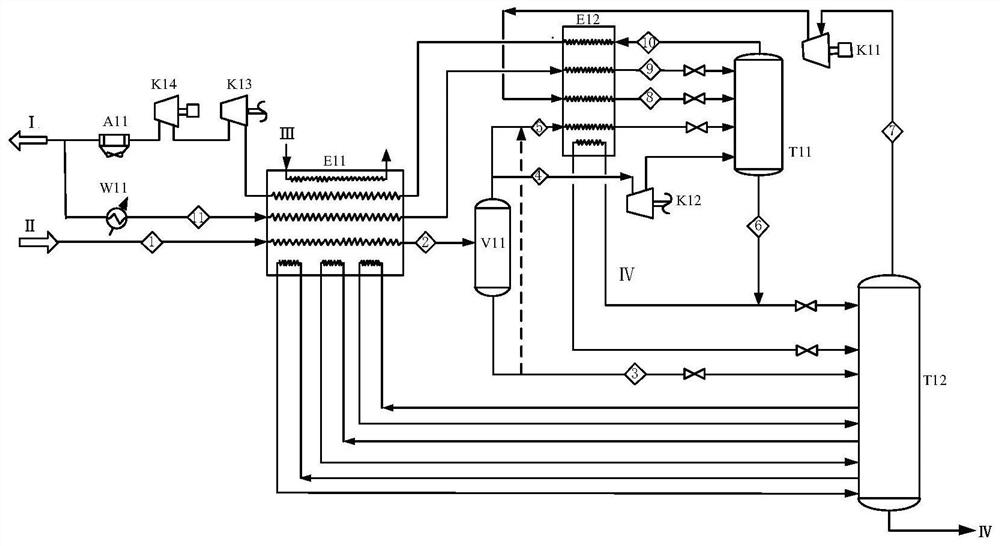

现有专利CN105037069A中提出了一种高压天然气(大于7MPa)的乙烷回收方法,如图1所示,该流程采用两塔设置,原料气经过冷箱(E11)预冷后进入低温分离器(V11),分离器液相进入脱甲烷塔(T12)中下部,分离器部分气相经过膨胀机膨胀端(K11)降压降温后进入高压吸收塔(T11)下部,分离器剩余气相分为两股,一股经过调压后进入高压吸收塔中部,另一股经过调压后进入脱甲烷塔中上部,外输气经过冷箱降温后分为两股,一股经过调压后进入高压吸收塔顶部,另一股经过调压后进入脱甲烷塔上部,脱甲烷塔和高压吸收塔塔顶气相经过过冷冷箱(E12)、主冷箱(E11)换热升温,膨胀机增压端(K12)、外输压缩机(K13)增压后外输,吸收塔塔底液相经过调压后进入脱甲烷塔中部,脱甲烷塔塔底液相为乙烷及乙烷以上组分的液烃。其流程外输气回流比较大(15%),与RSV乙烷回收流程相比,在相同的乙烷回收率下节能效果不够显著;另外部分外输气进入脱甲烷塔,导致脱甲烷塔塔顶温度较低,容易造成二氧化碳冻堵。

专利CN210458012中提出了一种高压天然气的乙烷回收装置,如图2所示,流程采用双塔流程,原料气经过主冷箱(1)降温后进入低温分离器(2),分离器液相经过调压后进入脱甲烷塔(7),分离器大部分气相经过膨胀机膨胀端(3)降温后进入高压吸收塔(4)底部,剩余低温分离器气相经过过冷冷箱(5)换热过冷后调压进入高压吸收塔中部,脱甲烷塔塔顶气相经过塔顶压缩机(8)增压、过冷冷箱换热过冷后进入高压吸收塔顶部,高压吸收塔塔顶气相经过过冷冷箱换热升温,膨胀机组压缩端(3)、外输气压缩机(9)增压后外输,脱甲烷塔塔底液相进入后续分馏单元处理。该流程缺少外输气回流,脱甲烷塔塔顶气质较富,造成高压吸收塔塔顶温度偏高,乙烷回收率偏低(90%)。若提高系统乙烷回收率,需降低高压吸收塔塔顶进料过冷温度,造成脱甲烷塔塔顶气相出料增加,与RSV流程相比,在相同的乙烷回收率下系统节能效果不显著。

在对RSV工艺进行适应性模拟的过程中发现,随着原料气压力的增加(大于7MPa)和外输气压力的升高(大于6.0MPa),造成外输气压缩功显著增加。一个高效乙烷回收装置的设计目标,是在保证较高乙烷回收率的前提下,最大程度的降低系统能耗。传统的RSV乙烷回收工艺存在以下问题:(1)在回收天然气中的乙烷时,其脱甲烷塔压力受到原料气与脱甲烷塔重沸器热集成的限制,脱甲烷塔压力不宜过高(3.5MPa)。对于高压天然气(大于6MPa)乙烷回收,当系统采用膨胀机和丙烷制冷联合制冷时,造成膨胀机出口压力较低,外输压缩功增加。(2)通过提高脱甲烷塔压力降低外输压缩功的方式,会导致脱甲烷塔底重沸器温度和热负荷提高,脱甲烷塔重沸器和原料气热集成困难,对需要外加热源,增加公用工程能耗和投资。(3)脱甲烷塔塔压过高(大于3.5MPa)将导致塔盘分离效率降低。

发明内容

本发明的目的是针对现有高压天然气的乙烷回收方法存在的高能耗问题,提供了一种天然气的乙烷回收方法,开发了一种高压天然气乙烷回收流程MRHPA(MultipleReflux High Pressure Absorber),该流程将传统的脱甲烷塔分别设置为高压吸收塔和脱甲烷塔,高压吸收塔和脱甲烷塔压力可独立设置,高压吸收塔塔压高于脱甲烷塔塔压0.6MPa~1MPa,高压吸收塔采用多股进料和高压运行方式,降低外输回流量和外输气压缩功,同时提高了二氧化碳冻堵裕量。脱甲烷塔在较低的压力下运行,有利于原料气与脱甲烷塔塔底重沸器热集成。该流程降低了乙烷回收系统的压缩功,提高了系统热集成度,其乙烷回收装置的节能效果显著。

本发明提供的天然气的乙烷回收方法,针对传统RSV流程存在的问题,主要解决方案如下:

(1)MRHPA流程将传统的脱甲烷塔分别设置为高压吸收塔(T11)和脱甲烷塔(T12),高压吸收塔与脱甲烷塔压力独立设置,脱甲烷塔顶气经塔顶压缩机(K11)与高压吸收塔相联系,高压吸收塔压力比脱甲烷塔压力高0.6MPa~1MPa。

(2)高压吸收塔(T11)采用多股进料:外输气部分回流经主冷箱(E11)、过冷冷箱(E12)换热过冷后调压进入高压吸收塔(T11);脱甲烷塔塔顶气经过塔顶压缩机(K11)增压至4MPa~4.5MPa,再经过冷冷箱(E12)换热过冷后调压进入高压吸收塔;低温分离器部分气相(10%~20%)经过过冷冷箱换热过冷后调压进入高压吸收塔;低温分离器剩余气相经过膨胀机组膨胀端(K13)降压降温后进入高压吸收塔。

(3)高压吸收塔塔底液相分为两股,一股液相(40%~60%)进入过冷冷箱换热过冷后调压进入脱甲烷中上部;另一股液相调压后进入脱甲烷塔顶部;高压吸收塔顶部气相作为外输气先后与过冷冷箱(E12)、主冷箱(E11)换热后经过膨胀机增压端、外输压缩机增压后外输。

(4)后续液烃分馏单元脱乙烷塔塔顶冷凝器需要低温位冷量,流程中设有丙烷制冷系统,有利于节能。

(5)当原料气压力低于7MPa、二氧化碳摩尔含量大于2.0%时,低温分离器分离出的液相分为两部分,部分液相(10%~50%)与低温分离器部分气相混合,进入过冷冷箱(E12)换热过冷后调压进入高压吸收塔中部。剩余液相调压后进入脱甲烷塔下部。

(6)主冷箱(E11)和过冷冷箱(E12)均采用多股板翅式换热器,将两股热流与五股冷流、三股热流与两股冷流分别集成于主冷箱和过冷冷箱中。主冷箱的热流为原料气、外输回流,五股冷流分别外输气、脱甲烷塔侧线抽出和低温丙烷。过冷冷箱的三股热流为低温分离器部分气相、部分外输气回流和脱甲烷塔塔顶气相。两股冷流分别为高压吸收塔塔顶气相、高压吸收塔塔底部分液相。

与现有技术相比,本发明的有益之处在于:

(1)将传统的RSV工艺中脱甲烷塔的精馏段和提馏段分别设置成高压吸收塔与低压脱甲烷塔,两塔的压力相互独立。

(2)在满足制冷需求的前提下,可尽可能提高高压吸收塔压力,减小外输气增压所需压缩功。

(3)脱甲烷塔在较低的压力下运行,可利用原料气作为重沸器热源,提高系统的热集成度,降低对公共工程的热需求。

(4)高压吸收塔采用多股进料,具有外输气回流、脱甲烷塔顶气相回流和低温分离器气相等多股进料,流程的调节性及适应性增强。高压吸收塔压力高,脱甲烷塔塔顶温度高,对二氧化碳适应性增强。

(5)该方法降低了乙烷回收系统的压缩功,提高了系统热集成度,其乙烷回收装置运行的经济效益得到有效提升,适合于原料气压力高于6MPa的乙烷回收装置。

本发明的优点、目标和特征将通过运用实例说明,有利于技术人员的优势增强理解。

附图说明

下面结合附图和具体实施方式对本范明作进一步详细的说明

图1为专利CN105037069A提出的工艺流程图

图2为专利CN210458012提出的工艺流程图

图3为传统RSV工艺流程图。

图4为实例1、实例2的MRHPA工艺流程图。

图5为实例3MRHPA工艺流程图。

图6为MRHPA工艺流程说明书摘要附图

图3中主要设备代号:E21-主冷箱;E22-过冷冷箱;V21-低温分离器;T21-脱甲烷塔;K21-膨胀机组膨胀端;K22-膨胀机组增压端;K23-外输气压缩机;A21-空冷器;W22–水冷器。Ⅰ-外输天然气;Ⅱ-原料气天然气;Ⅲ-低温丙烷冷剂;Ⅳ-含乙烷及乙烷以上重组分的液烃。

图4和图5中主要设备代号:E11-主冷箱;E12-过冷冷箱;V11-低温分离器;T11-高压吸收塔;T12-脱甲烷塔;K11-塔顶压缩机;K12-膨胀机组膨胀端;K13-膨胀机组增压端;K14-外输压缩机;A11-空冷器;W11-水冷器。Ⅰ-外输天然气;Ⅱ-原料气天然气;Ⅲ-低温丙烷冷剂;Ⅳ-含乙烷及乙烷以上重组分的液烃。

具体实施方式

下面结合附图对本发明的实例进行说明,应当理解,此处所描述的实例仅用于说明和解释本发明,并不用于限定本发明。

实例1

脱水后的原料气气质组成及工况条件:

原料气处理规模:1000×10

原料气压力:7.0MPa

原料气温度:33℃

天然气外输压力:≥6.0MPa

原料气组成见表1。

表1、脱水后的原料气组成

本发明提供的天然气乙烷回收方法实施例1的工艺流程图如图3所示,其流程简述如下:

(1)脱水后原料气(7.0MPa、34℃)经主冷箱(E11)降温至-43℃后进入低温分离器(V11)。

(2)低温分离器气相(6.92MPa、-35℃)分成两股,大部分气相(84%)经过膨胀机组膨胀端K12降温降压(3.7MPa、-70℃)后进入高压吸收塔(T11)中下部,剩余气相(16%)经过过冷冷箱(E12)换热至-85℃过冷后调压至3.35MPa进入高压吸收塔中部。低温分离器底部液相调压至3.7MPa后进入脱甲烷中下部。

(3)高压吸收塔顶部气相作为外输气与过冷冷箱(E12)、主冷箱(E11)换热后,经过膨胀机组增压端(K13)增压、外输压缩机(K14)增压、空冷器A11冷却后外输;其中,18%的外输气先后经水冷器(W11)、主冷箱(E11)与过冷冷箱(E12)换热至-85℃过冷后调压至3.65MPa后进入高压吸收塔(T11)顶部。高压吸收塔塔底液相分成两股,50%的液相与过冷冷箱换热后调压至2.85MPa作为脱甲烷塔的第二股进料,剩余液相调压至2.85MPa作为脱甲烷塔的第一股进料进入脱甲烷塔。

(4)脱甲烷塔(T12)塔顶气相经过塔顶压缩机(K11)增压(5.6MPa)后进入过冷冷箱(E12)换热至-85℃过冷后调压进入高压吸收塔上部,脱甲烷塔低液相进入后续分馏单元。制冷工艺采用丙烷冷剂制冷与膨胀机制冷相结合。

(5)脱甲烷塔塔底液相进入脱乙烷塔(T13)进行分馏处理。脱乙烷塔塔顶出料气相分为两部分,部分气相(40%~50%)与高温(40℃)冷剂换热后进入下游流程进行处理,剩余部分气相进入丙烷冷剂冷却器后进入回流罐全部冷凝由泵增压后作为脱乙烷塔回流。脱乙烷塔塔底出料为丙烷及丙烷以上液烃,进入下游流程处理。

RSV和MRHPA流程主要参数对比见表2,可以看出,模拟结果表明:天然气中二氧化碳摩尔含量为3%时,在乙烷回收率为94%的条件下,与RSV流程相比,本发明二氧化碳最小冻堵余量升高,且系统压缩功能耗降低8.8%。

表2、RSV和MRHPA流程主要参数对比

实例2

脱水后的原料气气质组成及工况条件:

原料气处理规模:1000×10

原料气压力:8.0MPa

原料气温度:37℃

天然气外输压力:≥6.0MPa

原料气组成见表3。

表3、脱水后的原料气组成

本发明提供的天然气乙烷回收方法实施例2的工艺流程图如图4所示,其流程简述如下:

(1)脱水后原料气(8.0MPa、37℃)经主冷箱(E11)降温至-43℃后进入低温分离器(V11)。

(2)低温分离器气相(7.92MPa、-33℃)分成两股,大部分气相(82%)经过膨胀机组膨胀端K12降温降压(3.8MPa、-68℃)后进入高压吸收塔T11中下部;剩余气相(18%)经过过冷冷箱E12降温至-85℃后调压至3.75MPa进入高压吸收塔中部;低温分离器液相经过调压至3.8MPa后进入高压吸收塔(T11)底部。

(3)高压吸收塔塔底液相分为两股,一股液相(50%)进入过冷冷箱(E12)降温调压至3.25MPa后进入脱甲烷中上部,作为脱甲烷塔的第二股进料;另一股液相(剩余的50%)降压调压至3.25MPa后进入脱甲烷塔顶部,作为脱甲烷塔的第一股进料。高压吸收塔顶部气相作为外输气先后与过冷冷箱(E12)、主冷箱(E11)换热后经过膨胀机组增压端(K13)增压、外输压缩机(K13)增压、空冷器(A11)冷却后外输;其中,17%的外输气先后经水冷器(W11)、主冷箱(E11)与过冷冷箱(E12)换热降温至-85℃后,调压降压至3.75MPa后进入高压吸收塔(T11)顶部。

(4)脱甲烷塔(T12)塔顶气相经过塔顶压缩机(K11)增压后(5.8MPa)进入过冷冷箱(E12)降温至-85℃调压至3.35MPa后进入高压吸收塔上部。脱甲烷塔低液相进入后续分馏单元。制冷工艺采用丙烷制冷,为乙烷回收工艺提供两个温位的冷量。表2为RSV与本发明的MRHPA流程主要参数对比。

(5)脱甲烷塔(T12)塔底液相进入脱乙烷塔(T13)进行分馏处理。脱乙烷塔塔顶出料气相分为两部分,部分气相(40%~50%)与高温(40℃)液态丙烷在冷箱(E13)中换热后进入下游流程进行处理,剩余部分气相进入丙烷冷剂冷却器(E14)后进入回流罐(V12)全部冷凝由泵(P11)增压后作为脱乙烷塔回流。脱乙烷塔塔底出料为丙烷及丙烷以上液烃,进入下游流程处理。

由表4可知,模拟结果表明:在天然气与外输气压力均较高的情况下,在乙烷回收率为94%的条件下,与RSV流程相比,本发明系统压缩功能耗降低12.2%。

表4、RSV和MRHPA流程主要参数对比

实例3

脱水后的原料气气质组成及工况条件:

原料气处理规模:1000×104m3/d

原料气压力:6.0MPa

原料气温度:37℃

天然气外输压力:≥6.0MPa

原料气组成见表5。

表5脱水后的原料气组成

本发明提供的天然气乙烷回收方法实施例3的工艺流程图如图5所示,其流程简述如下:

脱水后原料气(6.0MPa、37℃)经主冷箱(E11)降温至-43℃后进入低温分离器(V11),低温分离器气相(5.92MPa、-42℃)分成两股,大部分气相(84%)经过膨胀机组膨胀端(K12)降温降压(3.4MPa、-69℃)后进入高压吸收塔(T12)中下部,剩余气相(16%)与低温分离器的部分液相(30%)混合后经过过冷冷箱(E12)换热过冷至-85℃后调压至3.75MPa进入高压吸收塔中部,低温分离器大部分(70%)液相经过调压至3.4MPa后进入高压吸收塔底部,脱甲烷塔塔顶气相经过塔顶压缩机(K11)增压后(5.8MPa)进入过冷冷箱(E12)换热过冷后进入高压吸收塔上部,18%的外输气经过水冷器、主冷箱(E11)、过冷冷箱(E12)换热过冷至-85℃、调压至3.4MPa后进入高压吸收塔顶部。高压吸收塔顶部气相作为外输气与过冷冷箱(E12)、主冷箱(E11)换热后经过膨胀机组增压端(K13)、外输压缩机(K14)增压后外输,高压吸收塔塔底液相分成两股,50%的液相与冷箱换热后调压至3.3MPa作为脱甲烷塔的第二股进料,剩余液相调压至2.8MPa作为脱甲烷塔的第一股进料进入脱甲烷塔。脱甲烷塔顶气相作为高压吸收塔第二股进料经过塔顶压缩机(K11)增压(5.7MPa)、过冷冷箱(E12)换热过冷后调压进入高压吸收塔,脱甲烷塔低液相进入后续分馏单元。制冷工艺采用丙烷制冷,为乙烷回收工艺提供两个温位的冷量。表6为RSV与MRHPA流程主要参数对比。

由表6可知,模拟结果表明:在原料气与外输气压力均较高的情况下,在乙烷回收率为94%的条件下,与RSV流程相比,本发明系统压缩功能耗降低6.6%,且二氧化碳冻堵裕量升高3℃。

表6RSV、MRHPA流程主要参数对比

综上所述,本发明的方法采用高压吸收塔与脱甲烷塔相结合的双塔流程,具有外输气回流、脱甲烷塔顶气相回流和低温分离器气相等多股进料,较高的预分离温度,本发明的高压吸收塔和脱甲烷塔的操作压力可独立设置,高压吸收塔压力高、脱甲烷塔压力低,降低了外输气压缩功和脱甲烷塔的重沸器热负荷,有利于热集成。高压吸收塔多股进料的设置可灵活调节乙烷回收率,操作方便。本发明对于原料气压力较高、外输气压力高的乙烷回收装置,具有回收率高、系统能耗低、对二氧化碳适冻堵应性强、热集成度高等特点。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种高压天然气的乙烷回收方法

- 一种高压天然气的乙烷回收方法