一种焦炉煤气脱硫工艺

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及焦炉煤气净化领域,尤其涉及一种焦炉煤气脱硫工艺。

背景技术

我国是世界上焦炭产量最大的国家,按照每炼1t焦炭可产生350-400m3的焦炉煤气,每年生产的焦炉煤气高达186Gm3。焦炉煤气用途广泛,可作为原料用于合成氨、甲醇和天燃气等。焦炉煤气中含有无机硫和有机硫,其中无机硫主要成分为硫化氢,有机硫成分主要包括羰基硫、硫醇、硫醚和二硫化碳等,现行《大气污染物综合排放标准》中SO2的排放浓度为小于100mg/Nm3,国家超低标准为50mg/Nm3,因此焦炉煤气在利用前需经过粗脱硫和精脱硫处理去除其中的无机硫和有机硫以减少下游用户SO2的排放量。

目前,国内一些焦化厂采用以碳酸钠为碱源的改良ADA法湿式氧化脱硫工艺,但脱硫液吸收硫化氢的速度慢,且脱硫液不能循环使用每天需要排放一定量的脱硫废液造成环境污染,资源消耗多。

发明内容

为此,本发明提供一种焦炉煤气脱硫工艺,可以有效解决现有技术中的技术问题。

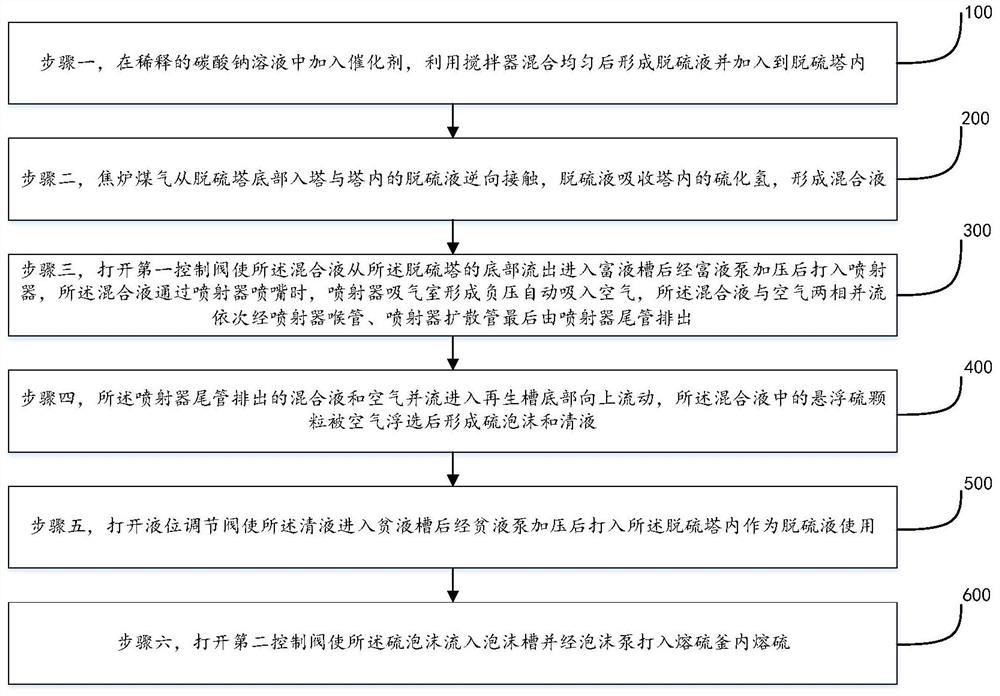

为实现上述目的,本发明提供一种焦炉煤气脱硫工艺,包括:

步骤一,在稀释的碳酸钠溶液中加入催化剂,利用搅拌器混合均匀后形成脱硫液并加入到脱硫塔内,加入到脱硫塔后,利用第一总碱度测量仪对脱硫液的总碱度进行实时测量,利用第一浓度测量仪对脱硫液的浓度进行实时测量;

步骤二,焦炉煤气从脱硫塔底部入塔与塔内的脱硫液逆向接触,脱硫液吸收塔内的硫化氢,形成混合液,在这个过程中,利用硫化氢检测仪实时检测焦炉煤气中的硫化氢含量,利用第二总碱度测量仪对混合液的总碱度进行实时测量,利用第二浓度测量仪对混合液的浓度进行实时测量,在形成混合液的过程中,所述中控模块将硫化氢含量与预设硫化氢含量矩阵S0中的参数进行比较,若所述中控模块判定比较结果不符合第一预设条件,所述中控模块控制第一温度调节阀上升温度或控制煤气调节阀加入煤气以对硫化氢含量进行调节;

若所述中控模块判定比较结果符合第一预设条件,所述中控模块将混合液总碱度与预设混合液总碱度进行比较,若所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算混合液总碱度差值并将其与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,根据比较结果,所述中控模块通过控制煤气调节阀加入煤气或控制脱硫液调节阀加入脱硫液以对混合液总碱度进行调节;

若所述中控模块判定比较结果符合第二预设条件,所述中控模块将混合液浓度与预设混合液浓度进行比较,若所述中控模块判定比较结果不符合第三预设条件,所述中控模块计算混合液差值并将其与预设混合液浓度差值矩阵△ηh0中的参数进行比较,根据比较结果,所述中控模块通过控制煤气调节阀加入煤气或控制脱硫液调节阀加入脱硫液以对混合液浓度进行调节;

若所述中控模块判定比较结果符合第三预设条件,所述中控模块控制所述脱硫工艺进入下一个流程;

步骤三,打开第一控制阀使所述混合液从所述脱硫塔的底部流出进入富液槽后经富液泵加压后打入喷射器,所述混合液通过喷射器喷嘴时,喷射器吸气室形成负压自动吸入空气,所述混合液与空气两相并流依次经喷射器喉管、喷射器扩散管最后由喷射器尾管排出;

步骤四,所述喷射器尾管排出的混合液和空气并流进入再生槽底部向上流动,所述混合液中的悬浮硫颗粒被空气浮选后形成硫泡沫和清液,利用密度检测仪对硫泡沫的密度进行实时检测,利用第三总碱度测量仪对清液的总碱度进行实时测量,利用第三浓度测量仪对清液的浓度进行实时测量;

步骤五,打开液位调节阀使所述清液进入贫液槽后经贫液泵加压后打入所述脱硫塔内作为脱硫液使用;

步骤六,打开第二控制阀使所述硫泡沫流入泡沫槽并经泡沫泵打入熔硫釜内熔硫;

其中,所述脱硫塔、所述再生槽均通过无线与中控模块连接,所述中控模块用以控制整个脱硫过程,其内设置有矩阵;

所述中控模块还设置有预设硫化氢含量矩阵S0(S1,S2,S3,S4),其中,S1表示预设硫化氢第一含量,S2表示预设硫化氢第二含量,S3表示预设硫化氢第三含量,S4表示预设硫化氢第四含量,S1<S2<S3<S4;

所述中控模块还设置有预设煤气加量矩阵Mm(Mm1,Mm2),其中,Mm1表示预设煤气第一加量,Mm2表示预设煤气第二加量;

所述中控模块还设置有预设硫化氢含量S0;

所述硫化氢检测仪测得的硫化氢含量为S;

在步骤二形成混合液的过程中,所述中控模块将硫化氢含量S与预设硫化氢含量矩阵S0中的参数进行比较:

若S<S3或S<S3,所述中控模块判定比较结果不符合第一预设条件并将S与矩阵S0中的参数进行进一步比较,

若S<S1,所述中控模块控制第一温度调节阀上升Qsa量的温度,Qsa=4Q1+3Q2;

若S1≤S<S2,所述中控模块控制第一温度调节阀上升Qsb量的温度,Qsb=2Q3+3Q4;

若S2≤S<S3,所述中控模块控制第一温度调节阀上升Qsc量的温度,Qsc=Qsa+Qsb;

若S3≤S<S4,所述中控模块控制煤气调节阀加入Mm1量的煤气;

若S≥S4,所述中控模块控制煤气调节阀加入Mm2量的煤气;

若S=S3,所述中控模块判定比较结果符合第一预设条件。

进一步地,所述中控模块还设置有预设混合液总碱度差值矩阵△Jh0(△Jh1,△Jh2,△Jh3,△Jh4),其中,△Jh1表示预设混合液总碱度第一差值,△Jh2表示预设混合液总碱度第二差值,△Jh3表示预设混合液总碱度第三差值,△Jh4表示预设混合液总碱度第四差值;

所述中控模块还设置有脱硫液加量矩阵Ms(Ms1,Ms2,),其中,Ms1表示脱硫液第一加量,Ms2表示脱硫液第二加量;

所述中控模块设置有预设脱硫液总碱度Jt0;

所述第二总碱度测量仪测得的混合液总碱度为Jh;

当所述中控模块判定比较结果符合第一预设条件时,所述中控模块将混合液总碱度Jh与预设混合液总碱度Jh0进行比较:

若Jh<Jh0,所述中控模块判定比较结果不符合第二预设条件并计算混合液总碱度差值△Jh,△Jh=Jh0-Jh,并将△Jh与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,

若△Jh=△Jhi,i=1,2,所述中控模块控制煤气调节阀加入Mmi量的煤气;

若△Jh=△Jhi,i=3,4,所述中控模块控制脱硫液调节阀加入Msi量的脱硫液;

若Jh≥Jh0,所述中控模块判定比较结果符合第二预设条件;

所述预设混合液总碱度Jh0的计算公式如下:

Jh0=Jt0×α;

其中,α表示混合液总碱度调节系数。

进一步地,所述中控模块设置有预设脱硫液总碱度差值矩阵△Jt0(△Jt1,△Jt2,△Jt3,△Jt4),其中,△Jt1表示预设脱硫液总碱度第一差值,△Jt2表示预设脱硫液总碱度第二差值,△Jt3表示预设脱硫液总碱度第三差值,△Jt4表示预设脱硫液总碱度第四差值,△Jt1<△Jt2<△Jt3<△Jt4;

所述中控模块还设置有预设混合液浓度差值矩阵△ηh0(△ηh1,△ηh2,△ηh3,△ηh4),其中,△ηh1=0.9×△ηt1,表示预设混合液浓度第一差值,△ηh2=0.8×△ηt2,表示预设混合液浓度第二差值,△ηh3=0.7×△ηt3,表示预设混合液浓度第三差值,△ηh4=0.6×△ηt4,表示预设混合液浓度第四差值;

所述第二浓度测量仪测得的混合液浓度为ηh;

当所述中控模块判定符合第二预设条件时,所述中控模块将混合液浓度ηh与预设混合液浓度ηh0进行比较:

若ηh<ηh0,所述中控模块判定比较结果不符合第三预设条件并计算混合液差值△ηh,△ηh=ηh0-ηh,并将△ηh与预设混合液浓度差值矩阵△ηh0中的参数进行比较,若△ηh=△ηh1,所述中控模块控制煤气调节阀加入Mma量的煤气,Mma=4Mm1+3Mm2;若△ηh=△ηh2,所述中控模块控制煤气调节阀加入Mmb量的煤气,Mmb=3Mm1+2Mm2;若△ηh=△ηh3,所述中控模块控制脱硫液调节阀加入Msa量的脱硫液,Msa=3Ms1+2Ms2;若△ηh=△ηh4,所述中控模块控制脱硫液调节阀加入Msb量的脱硫液,Msb=5Ms1+4Ms2;

若ηh≥ηh0,所述中控模块判定比较结果符合第三预设条件;

所述预设混合液浓度ηh0的计算方式如下:

ηh0=β×ηt0;

其中,β表示混合液浓度调节系数。

进一步地,所述中控模块还设置有催化剂加量矩阵Mc(Mc1,Mc2,Mc3,Mc4),其中,Mc1表示催化剂第一加量,Mc2表示催化剂第二加量,Mc3表示催化剂第三加量,Mc4表示催化剂第四加量;

所述中控模块还设置有碳酸钠溶液加量矩阵Mt(Mt1,Mt2,Mt3,Mt4),其中,Mt1表示碳酸钠溶液第一加量,Mt2表示碳酸钠溶液第二加量,Mt3表示碳酸钠溶液第三加量,Mt4表示碳酸钠溶液第四加量;

所述第一总碱度测量仪测得的脱硫液总碱度为Jt;

在步骤一脱硫液加入到脱硫塔后,所述中控模块将脱硫液总碱度Jt与预设脱硫液总碱度Jt0进行比较:

若Jt≠Jt0,所述中控模块判定比较结果不符合第四预设条件并将Jt与Jt0进行进一步比较,

若Jt<Jt0,所述中控模块计算脱硫液总碱度第一差值△Jta,△Jta=Jt0-Jt,并将△Jta与预设脱硫液总碱度差值矩阵△Jt0中的参数进行比较,若△Jta<△Jt1,所述中控模块控制第一调节阀加入Mc1量的催化剂;若△Jt1≤△Jta<△Jt2,所述中控模块控制第一调节阀加入Mc2量的催化剂;若△Jt2≤△Jta<△Jt3,所述中控模块控制第一调节阀加入Mc3量的催化剂;若△Jt3≤△Jta<△Jt4,所述中控模块控制第一调节阀加入Mc4量的催化剂;若△Jta≥△Jt4,所述中控模块控制第一调节阀加入Mc14量的催化剂,其中,Mc14=Mc1+Mc2+Mc3+Mc14;

若Jt>Jt0,所述中控模块计算脱硫液浓度第二差值△Jtb,△Jtb=Jt-Jt0,并将△Jtb与预设脱硫液总碱度差值矩阵△Jt0中的参数进行比较,若△Jtb<△Jt1,所述中控模块控制第二调节阀加入Mt1量的碳酸钠溶液;若△Jt1≤△Jtb<△Jt2,所述中控模块控制第二调节阀加入Mt2量的碳酸钠溶液;若△Jt2≤△Jtb<△Jt3,所述中控模块控制第二调节阀加入Mt3量的碳酸钠溶液;若△Jt3≤△Jtb<△Jt4,所述中控模块控制第二调节阀加入Mt4量的碳酸钠溶液;若△Jtb≥△Jt4,所述中控模块控制第二调节阀加入Mt12量的碳酸钠溶液,其中,Mt12=Mt1+Mt2;

若Jt=Jt0,所述中控模块判定比较结果符合第四预设条件。

进一步地,所述中控模块还设置有预设脱硫液浓度差值矩阵△ηt0(△ηt1,△ηt2,△ηt3,△ηt4),其中,△ηt1表示预设脱硫液浓度第一差值,△ηt2表示预设脱硫液浓度第二差值,△ηt3表示预设脱硫液浓度第三差值,△ηt4表示预设脱硫液浓度第四差值;

所述中控模块还设置有温度调节量矩阵Q(Q1,Q2,Q3,Q4),其中,Q1表示温度第一调节量,Q2表示温度第二调节量,Q3表示温度第三调节量,Q4表示温度第四调节量;

所述中控模块还设置有预设脱硫液浓度ηt0;

所述第一浓度测量仪测得的脱硫液浓度为ηt;

当所述中控模块判定比较结果符合第四预设条件时,所述中控模块将脱硫液浓度ηt与预设脱硫液浓度ηt0进行比较:

若ηt≠ηt0,所述中控模块判定比较结果不符合第五预设条件并将ηt与ηt0进行进一步比较,

若ηt<ηt0,所述中控模块计算脱硫液浓度第一差值△ηta,△ηta=ηt0-ηt,并将△ηta与预设脱硫液浓度差值矩阵△ηt0中的参数进行比较,若△ηta=△ηti,i=1,2,3,4,所述中控模块控制第一温度调节阀降低Qi量的温度;

若ηt>ηt0,所述中控模块计算脱硫液浓度第二差值△ηtb,△ηtb=ηt-ηt0,并将△ηtb与预设脱硫液浓度差值矩阵△ηt0中的参数进行比较,若△ηtb=△ηti,i=1,2,3,4,所述中控模块控制第一温度调节阀上升Qi量的温度;

若ηt=ηt0,所述中控模块判定比较结果符合第五预设条件。

进一步地,所述中控模块还设置有预设硫泡沫密度差值区间矩阵△ρ0(△ρ1,△ρ2,△ρ3,△ρ4),其中,△ρ1表示预设硫泡沫密度第一差值区间,△ρ2表示预设硫泡沫密度第二差值区间,△ρ3表示预设硫泡沫密度第三差值区间,△ρ4表示预设硫泡沫密度第四差值区间;

所述中控模块还设置有空气加量矩阵Mk(Mk1,Mk2,Mk3,Mk4),其中,Mk1表示空气第一加量,Mk2表示空气第二加量,Mk3表示空气第三加量,Mk4表示空气第四加量;

所述中控模块还设置有预设硫泡沫密度ρ0;

所述密度检测仪测得的硫泡沫密度为ρ;

在步骤四混合液中的悬浮硫颗粒被空气浮选后,所述中控模块将硫泡沫密度ρ与预设硫泡沫密度ρ0进行比较:

若ρ<ρ0,所述中控模块判定比较结果不符合第六预设条件并计算硫泡沫差值△ρ,计算完成后,所述中控模块将△ρ与预设硫泡沫密度差值区间矩阵△ρ0中的参数进行匹配,若△ρ在△ρi范围内,i=1,2,3,4,所述中控模块控制吸气室调节阀加入Mki量的空气;

若ρ≥ρ0,所述中控模块判定比较结果符合第六预设条件;

所述硫泡沫差值△ρ的计算公式如下:

△ρ=δ×(ρ0-ρ);

其中,δ表示硫泡沫差值系数。

进一步地,所述中控模块还设置有预设清液总碱度差值矩阵△Jq0(△Jq1,△Jq2,△Jq3,△Jq4),其中,△Jq1表示预设清液总碱度第一差值,△Jq2表示预设清液总碱度第二差值,△Jq3表示预设清液总碱度第三差值,△Jq4表示预设清液总碱度第四差值;

所述中控模块还设置有混合液加量矩阵Mh(Mh1,Mh2,Mh3,Mh4),其中,Mh1表示混合液第一加量,Mh2表示混合液第二加量,Mh3表示混合液第三加量,Mh4表示混合液第四加量;

所述第三总碱度测量仪测得的清液总碱度为Jq;

当所述中控模块判定比较结果符合第六预设条件时,所述中控模块将清液总碱度Jq与预设清液总碱度Jq0进行比较:

若Jq<Jq0,所述中控模块判定比较结果不符合第七预设条件并计算清液总碱度差值△Jq,△Jq=Jq0-Jq,并将△Jq与预设清液总碱度差值矩阵△Jq0中的参数进行比较,若△Jq=△Jqi,i=1,2,3,4,所述中控模块控制第一调节阀加入Mhi量的混合液;

若Jq≥Jq0,所述中控模块判定比较结果符合第七预设条件;

所述预设清液总碱度Jq0的计算公式如下:

Jq0=Φ×Jh0;

其中,Φ表示清液总碱度调节系数。

进一步地,所述中控模块还设置有预设清液浓度差值矩阵△ηq0(△ηq1,△ηq2,△ηq3,△ηq4),其中,△ηq1表示预设清液浓度第一差值,△ηq2表示预设清液浓度第二差值,△ηq3表示预设清液浓度第三差值,△ηq4表示预设清液浓度第四差值;

所述第三浓度测量仪测得的清液浓度为ηq;

当所述中控模块判定比较结果符合第七预设条件时,所述中控模块将清液浓度ηq与与预设清液浓度ηq0进行比较:

若ηq≠ηq0,所述中控模块判定比较结果不符合第八预设条件并将ηq与ηq0进行进一步比较,

若ηq<ηq0,所述中控模块计算清液浓度第一差值△ηqa,△ηqa=ηq0-ηq+△ηta,并将△ηqa与预设清液浓度差值矩阵△ηq0中的参数进行比较,若△ηqa=△ηqi,i=1,2,3,4,所述中控模块控制第二温度调节阀降低Qai量的温度,Qai=3Qi;

若ηq>ηq0,所述中控模块计算清液浓度第二差值△ηqb,△ηqb=ηq-ηq0+△ηtb,并将△ηqb与预设脱硫液浓度差值矩阵△ηq0中的参数进行比较,若△ηqb=△ηqi,i=1,2,3,4,所述中控模块控制第二温度调节阀上升Qbi量的温度,Qbi=2Qi;

若ηt=ηt0,所述中控模块判定比较结果符合第八预设条件;

所述预设清液浓度ηq0的计算公式如下:

ηq0=γ×ηh0;

其中,γ表示清液浓度调节系数。

与现有技术相比,本发明的有益效果在于焦炉煤气从脱硫塔底部入塔与塔内的脱硫液逆向接触,脱硫液吸收塔内的硫化氢,形成混合液,在这个过程中,利用硫化氢检测仪实时检测焦炉煤气中的硫化氢含量,中控模块将硫化氢含量与预设硫化氢含量矩阵S0中的参数进行比较,若中控模块判定比较结果不符合第一预设条件,中控模块控制第一温度调节阀上升温度或控制煤气调节阀加入煤气以对硫化氢含量进行调节;若中控模块判定比较结果符合第一预设条件,中控模块将混合液总碱度与预设混合液总碱度进行比较,若中控模块判定比较结果不符合第二预设条件,中控模块计算混合液总碱度差值并将其与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀加入煤气或控制脱硫液调节阀加入脱硫液以对混合液总碱度进行调节;若中控模块判定比较结果符合第二预设条件,中控模块将混合液浓度与预设混合液浓度进行比较,若中控模块判定比较结果不符合第三预设条件,中控模块计算混合液差值并将其与预设混合液浓度差值矩阵△ηh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀加入煤气或控制脱硫液调节阀加入脱硫液以对混合液浓度进行调节;若中控模块判定比较结果符合第三预设条件,中控模块控制所述脱硫工艺进入下一个流程,然后,打开第一控制阀使混合液从脱硫塔的底部流出进入富液槽后经富液泵加压后打入喷射器,混合液通过喷射器喷嘴时,喷射器吸气室形成负压自动吸入空气,混合液与空气两相并流依次经喷射器喉管、喷射器扩散管最后由喷射器尾管排出,然后,喷射器尾管排出的混合液和空气并流进入再生槽底部向上流动,混合液中的悬浮硫颗粒被空气浮选后形成硫泡沫和清液,然后,打开液位调节阀使清液进入贫液槽后经贫液泵加压后打入脱硫塔内作为脱硫液使用,然后,打开第二控制阀使硫泡沫流入泡沫槽并经泡沫泵打入熔硫釜内熔硫。从而能够通过控制第一温度调节阀上升温度来对硫化氢含量进行调节,通过将清液作为脱硫液使用,从而提高了脱硫液吸收硫化氢的速度,且脱硫液可以循环使用,减少了环境污染和资源消耗。

附图说明

图1为本发明一种焦炉煤气脱硫装置的结构示意图;

图2为本发明一种焦炉煤气脱硫工艺的流程示意图;

图中标记说明:1、脱硫塔;11、第一控制阀;12、煤气调节阀;13、第一调节阀;14、第二调节阀;15、第一温度调节阀;16、脱硫液调节阀;2、富液槽;21、富液泵;3、喷射器;31、喷射器喷嘴;32、喷射器吸气室;321、吸气室调节阀;33、喷射器喉管;34、喷射器扩散管;35、喷射器尾管;4、再生槽;41、液位调节阀;42、第二控制阀;5、贫液槽;51、贫液泵;6、泡沫槽;61、泡沫泵;7、熔硫釜。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

请参阅图1和图2所示,图1为本发明一种焦炉煤气脱硫装置的结构示意图,图2为本发明一种焦炉煤气脱硫工艺的流程示意图,本实施例的焦炉煤气脱硫装置包括:

脱硫塔1、富液槽2和喷射器3,所述富液槽2分别与所述脱硫塔1和所述富液槽2连接,所述脱硫塔1用以进行脱硫反应,所述富液槽2用以传输混合液;所述喷射器3用以进行脱硫反应;

富液泵21,其分别与所述富液槽2和所述喷射器3连接,用以将所述富液槽2内的混合液打入所述喷射器3;

贫液槽5,其与所述再生槽4连接,用以通过贫液泵51将清液打入所述脱硫塔1;

泡沫槽6,其与所述再生槽4连接,用以通过泡沫泵61将硫泡沫打入熔硫釜7进行熔硫;

所述脱硫塔1设置有第一控制阀11、煤气调节阀12、第一调节阀13、第二调节阀14、第一温度调节阀15和脱硫液调节阀16,所述第一控制阀11用以将混合液流入富液槽2;所述煤气调节阀12用以调节加入煤气的量;所述第一调节阀13用以调节加入催化剂的量;所述第二调节阀14用以调节加入碳酸钠溶液的量;所述第一温度调节阀15用以调节所述脱硫塔1内的温度;所述脱硫液调节阀16用以调节脱硫液的量;

所述喷射器3设置有喷射器喷嘴31、喷射器吸气室32、喷射器喉管33、喷射器扩散管34和喷射器尾管35,所述喷射器喷嘴31用以接收所述富液泵21打入的混合液,所述喷射器吸气室32用以通过吸气室调节阀321吸入空气,所述喷射器喉管33、所述喷射器扩散管34和所述喷射器尾管35均用以运输混合液和空气;

所述再生槽4设置有液位调节阀41和第二控制阀42,所述液位调节阀41设置在所述再生槽4底部以使清液进入所述贫液槽5;所述第二控制阀42设置在所述再生槽4顶部侧面以使硫泡沫流入所述泡沫槽6。

结合图1所示,基于上述焦炉煤气脱硫装置,本实施例的焦炉煤气脱硫工艺过程包括:

步骤一,在稀释的碳酸钠溶液中加入催化剂,利用搅拌器混合均匀后形成脱硫液并加入到脱硫塔1内,加入到脱硫塔1后,利用第一总碱度测量仪对脱硫液的总碱度进行实时测量,利用第一浓度测量仪对脱硫液的浓度进行实时测量;

本发明所述实施例中的在稀释的碳酸钠溶液中加入催化剂是在反应器中进行;

步骤二,焦炉煤气从脱硫塔1底部入塔与塔内的脱硫液逆向接触,脱硫液吸收塔内的硫化氢,形成混合液,在这个过程中,利用硫化氢检测仪实时检测焦炉煤气中的硫化氢含量,利用第二总碱度测量仪对混合液的总碱度进行实时测量,利用第二浓度测量仪对混合液的浓度进行实时测量,在形成混合液的过程中,所述中控模块将硫化氢含量与预设硫化氢含量矩阵S0中的参数进行比较,若所述中控模块判定比较结果不符合第一预设条件,所述中控模块控制第一温度调节阀15上升温度或控制煤气调节阀12加入煤气以对硫化氢含量进行调节;

若所述中控模块判定比较结果符合第一预设条件,所述中控模块将混合液总碱度与预设混合液总碱度进行比较,若所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算混合液总碱度差值并将其与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,根据比较结果,所述中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液总碱度进行调节;

若所述中控模块判定比较结果符合第二预设条件,所述中控模块将混合液浓度与预设混合液浓度进行比较,若所述中控模块判定比较结果不符合第三预设条件,所述中控模块计算混合液差值并将其与预设混合液浓度差值矩阵△ηh0中的参数进行比较,根据比较结果,所述中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液浓度进行调节;

若所述中控模块判定比较结果符合第三预设条件,所述中控模块控制所述脱硫工艺进入下一个流程;

步骤三,打开第一控制阀11使所述混合液从所述脱硫塔1的底部流出进入富液槽2后经富液泵21加压后打入喷射器3,所述混合液通过喷射器喷嘴31时,喷射器吸气室32形成负压自动吸入空气,所述混合液与空气两相并流依次经喷射器喉管33、喷射器扩散管34最后由喷射器尾管35排出;

步骤四,所述喷射器尾管35排出的混合液和空气并流进入再生槽4底部向上流动,所述混合液中的悬浮硫颗粒被空气浮选后形成硫泡沫和清液,利用密度检测仪对硫泡沫的密度进行实时检测,利用第三总碱度测量仪对清液的总碱度进行实时测量,利用第三浓度测量仪对清液的浓度进行实时测量;

本发明所述实施例中的实时测量或实时检测指的是将脱硫液、混合液、硫泡沫或清液实时取出一部分放入相应的设备中进行测量或检测;

步骤五,打开液位调节阀41使所述清液进入贫液槽5后经贫液泵51加压后打入所述脱硫塔1内作为脱硫液使用;

步骤六,打开第二控制阀42使所述硫泡沫流入泡沫槽6并经泡沫泵61打入熔硫釜7内熔硫;

其中,所述脱硫塔1、所述再生槽4均通过无线与中控模块连接,所述中控模块用以控制整个脱硫过程,其内设置有矩阵。

本发明实施例中的焦炉煤气从脱硫塔1底部入塔与塔内的脱硫液逆向接触,脱硫液吸收塔内的硫化氢,形成混合液,在这个过程中,利用硫化氢检测仪实时检测焦炉煤气中的硫化氢含量,中控模块将硫化氢含量与预设硫化氢含量矩阵S0中的参数进行比较,若中控模块判定比较结果不符合第一预设条件,中控模块控制第一温度调节阀15上升温度或控制煤气调节阀12加入煤气以对硫化氢含量进行调节;若中控模块判定比较结果符合第一预设条件,中控模块将混合液总碱度与预设混合液总碱度进行比较,若中控模块判定比较结果不符合第二预设条件,中控模块计算混合液总碱度差值并将其与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液总碱度进行调节;若中控模块判定比较结果符合第二预设条件,中控模块将混合液浓度与预设混合液浓度进行比较,若中控模块判定比较结果不符合第三预设条件,中控模块计算混合液差值并将其与预设混合液浓度差值矩阵△ηh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液浓度进行调节;

若中控模块判定比较结果符合第三预设条件,中控模块控制所述脱硫工艺进入下一个流程,然后,打开第一控制阀11使混合液从脱硫塔1的底部流出进入富液槽2后经富液泵21加压后打入喷射器3,混合液通过喷射器喷嘴31时,喷射器吸气室32形成负压自动吸入空气,混合液与空气两相并流依次经喷射器喉管33、喷射器扩散管34最后由喷射器尾管35排出,然后,喷射器尾管35排出的混合液和空气并流进入再生槽4底部向上流动,混合液中的悬浮硫颗粒被空气浮选后形成硫泡沫和清液,然后,打开液位调节阀41使清液进入贫液槽5后经贫液泵51加压后打入脱硫塔1内作为脱硫液使用,然后,打开第二控制阀42使硫泡沫流入泡沫槽6并经泡沫泵61打入熔硫釜7内熔硫。从而能够通过控制第一温度调节阀15上升温度来对硫化氢含量进行调节,通过将清液作为脱硫液使用,从而提高了脱硫液吸收硫化氢的速度,且脱硫液可以循环使用,减少了环境污染和资源消耗。

具体而言,所述中控模块还设置有预设硫化氢含量矩阵S0(S1,S2,S3,S4),其中,S1表示预设硫化氢第一含量,S2表示预设硫化氢第二含量,S3表示预设硫化氢第三含量,S4表示预设硫化氢第四含量,S1<S2<S3<S4;

所述中控模块还设置有预设煤气加量矩阵Mm(Mm1,Mm2),其中,Mm1表示预设煤气第一加量,Mm2表示预设煤气第二加量;

所述中控模块还设置有预设硫化氢含量S0;

所述硫化氢检测仪测得的硫化氢含量为S;

在步骤二形成混合液的过程中,所述中控模块将硫化氢含量S与预设硫化氢含量矩阵S0中的参数进行比较:

若S<S3或S<S3,所述中控模块判定比较结果不符合第一预设条件并将S与矩阵S0中的参数进行进一步比较,

若S<S1,所述中控模块控制第一温度调节阀15上升Qsa量的温度,Qsa=4Q1+3Q2;

若S1≤S<S2,所述中控模块控制第一温度调节阀15上升Qsb量的温度,Qsb=2Q3+3Q4;

若S2≤S<S3,所述中控模块控制第一温度调节阀15上升Qsc量的温度,Qsc=Qsa+Qsb;

若S3≤S<S4,所述中控模块控制煤气调节阀12加入Mm1量的煤气;

若S≥S4,所述中控模块控制煤气调节阀12加入Mm2量的煤气;

若S=S3,所述中控模块判定比较结果符合第一预设条件。

本发明实施例通过将硫化氢含量与预设硫化氢含量矩阵S0中的参数进行比较,若中控模块判定比较结果不符合第一预设条件,中控模块控制第一温度调节阀15上升温度或控制煤气调节阀12加入煤气以对硫化氢含量进行调节,从而能够通过控制第一温度调节阀15上升温度来对硫化氢含量进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块还设置有预设混合液总碱度差值矩阵△Jh0(△Jh1,△Jh2,△Jh3,△Jh4),其中,△Jh1表示预设混合液总碱度第一差值,△Jh2表示预设混合液总碱度第二差值,△Jh3表示预设混合液总碱度第三差值,△Jh4表示预设混合液总碱度第四差值;

所述中控模块还设置有脱硫液加量矩阵Ms(Ms1,Ms2,),其中,Ms1表示脱硫液第一加量,Ms2表示脱硫液第二加量;

所述中控模块设置有预设脱硫液总碱度Jt0;

所述第二总碱度测量仪测得的混合液总碱度为Jh;

当所述中控模块判定比较结果符合第一预设条件时,所述中控模块将混合液总碱度Jh与预设混合液总碱度Jh0进行比较:

若Jh<Jh0,所述中控模块判定比较结果不符合第二预设条件并计算混合液总碱度差值△Jh,△Jh=Jh0-Jh,并将△Jh与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,

若△Jh=△Jhi,i=1,2,所述中控模块控制煤气调节阀12加入Mmi量的煤气;

若△Jh=△Jhi,i=3,4,所述中控模块控制脱硫液调节阀16加入Msi量的脱硫液;

若Jh≥Jh0,所述中控模块判定比较结果符合第二预设条件;

所述预设混合液总碱度Jh0的计算公式如下:

Jh0=Jt0×α;

其中,α表示混合液总碱度调节系数。

本发明实施例通过将混合液总碱度与预设混合液总碱度进行比较,若中控模块判定比较结果不符合第二预设条件,中控模块计算混合液总碱度差值并将其与预设混合液总碱度差值矩阵△Jh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液总碱度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块设置有预设脱硫液总碱度差值矩阵△Jt0(△Jt1,△Jt2,△Jt3,△Jt4),其中,△Jt1表示预设脱硫液总碱度第一差值,△Jt2表示预设脱硫液总碱度第二差值,△Jt3表示预设脱硫液总碱度第三差值,△Jt4表示预设脱硫液总碱度第四差值,△Jt1<△Jt2<△Jt3<△Jt4;

所述中控模块还设置有预设混合液浓度差值矩阵△ηh0(△ηh1,△ηh2,△ηh3,△ηh4),其中,△ηh1=0.9×△ηt1,表示预设混合液浓度第一差值,△ηh2=0.8×△ηt2,表示预设混合液浓度第二差值,△ηh3=0.7×△ηt3,表示预设混合液浓度第三差值,△ηh4=0.6×△ηt4,表示预设混合液浓度第四差值;

所述第二浓度测量仪测得的混合液浓度为ηh;

当所述中控模块判定符合第二预设条件时,所述中控模块将混合液浓度ηh与预设混合液浓度ηh0进行比较:

若ηh<ηh0,所述中控模块判定比较结果不符合第三预设条件并计算混合液差值△ηh,△ηh=ηh0-ηh,并将△ηh与预设混合液浓度差值矩阵△ηh0中的参数进行比较,若△ηh=△ηh1,所述中控模块控制煤气调节阀12加入Mma量的煤气,Mma=4Mm1+3Mm2;若△ηh=△ηh2,所述中控模块控制煤气调节阀12加入Mmb量的煤气,Mmb=3Mm1+2Mm2;若△ηh=△ηh3,所述中控模块控制脱硫液调节阀16加入Msa量的脱硫液,Msa=3Ms1+2Ms2;若△ηh=△ηh4,所述中控模块控制脱硫液调节阀16加入Msb量的脱硫液,Msb=5Ms1+4Ms2;

若ηh≥ηh0,所述中控模块判定比较结果符合第三预设条件;

所述预设混合液浓度ηh0的计算方式如下:

ηh0=β×ηt0;

其中,β表示混合液浓度调节系数。

本发明实施例通过将混合液浓度与预设混合液浓度进行比较,若中控模块判定比较结果不符合第三预设条件,中控模块计算混合液差值并将其与预设混合液浓度差值矩阵△ηh0中的参数进行比较,根据比较结果,中控模块通过控制煤气调节阀12加入煤气或控制脱硫液调节阀16加入脱硫液以对混合液浓度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,若所述中控模块判定比较结果符合第五预设条件,所述中控模块控制所述脱硫工艺进入下一流程;

所述中控模块还设置有催化剂加量矩阵Mc(Mc1,Mc2,Mc3,Mc4),其中,Mc1表示催化剂第一加量,Mc2表示催化剂第二加量,Mc3表示催化剂第三加量,Mc4表示催化剂第四加量;

所述中控模块还设置有碳酸钠溶液加量矩阵Mt(Mt1,Mt2,Mt3,Mt4),其中,Mt1表示碳酸钠溶液第一加量,Mt2表示碳酸钠溶液第二加量,Mt3表示碳酸钠溶液第三加量,Mt4表示碳酸钠溶液第四加量;

所述第一总碱度测量仪测得的脱硫液总碱度为Jt;

在步骤一脱硫液加入到脱硫塔1后,所述中控模块将脱硫液总碱度Jt与预设脱硫液总碱度Jt0进行比较:

若Jt≠Jt0,所述中控模块判定比较结果不符合第四预设条件并将Jt与Jt0进行进一步比较,

若Jt<Jt0,所述中控模块计算脱硫液总碱度第一差值△Jta,△Jta=Jt0-Jt,并将△Jta与预设脱硫液总碱度差值矩阵△Jt0中的参数进行比较,若△Jta<△Jt1,所述中控模块控制第一调节阀13加入Mc1量的催化剂;若△Jt1≤△Jta<△Jt2,所述中控模块控制第一调节阀13加入Mc2量的催化剂;若△Jt2≤△Jta<△Jt3,所述中控模块控制第一调节阀13加入Mc3量的催化剂;若△Jt3≤△Jta<△Jt4,所述中控模块控制第一调节阀13加入Mc4量的催化剂;若△Jta≥△Jt4,所述中控模块控制第一调节阀13加入Mc14量的催化剂,其中,Mc14=Mc1+Mc2+Mc3+Mc14;

若Jt>Jt0,所述中控模块计算脱硫液浓度第二差值△Jtb,△Jtb=Jt-Jt0,并将△Jtb与预设脱硫液总碱度差值矩阵△Jt0中的参数进行比较,若△Jtb<△Jt1,所述中控模块控制第二调节阀14加入Mt1量的碳酸钠溶液;若△Jt1≤△Jtb<△Jt2,所述中控模块控制第二调节阀14加入Mt2量的碳酸钠溶液;若△Jt2≤△Jtb<△Jt3,所述中控模块控制第二调节阀14加入Mt3量的碳酸钠溶液;若△Jt3≤△Jtb<△Jt4,所述中控模块控制第二调节阀14加入Mt4量的碳酸钠溶液;若△Jtb≥△Jt4,所述中控模块控制第二调节阀14加入Mt12量的碳酸钠溶液,其中,Mt12=Mt1+Mt2;

若Jt=Jt0,所述中控模块判定比较结果符合第四预设条件。

本发明实施例通过将脱硫液总碱度与预设脱硫液总碱度进行比较,若中控模块判定比较结果不符合第四预设条件,中控模块通过控制第一调节阀13或第二调节阀14来加入催化剂或碳酸钠溶液以对脱硫液总碱度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块还设置有预设脱硫液浓度差值矩阵△ηt0(△ηt1,△ηt2,△ηt3,△ηt4),其中,△ηt1表示预设脱硫液浓度第一差值,△ηt2表示预设脱硫液浓度第二差值,△ηt3表示预设脱硫液浓度第三差值,△ηt4表示预设脱硫液浓度第四差值;

所述中控模块还设置有温度调节量矩阵Q(Q1,Q2,Q3,Q4),其中,Q1表示温度第一调节量,Q2表示温度第二调节量,Q3表示温度第三调节量,Q4表示温度第四调节量;

所述中控模块还设置有预设脱硫液浓度ηt0;

所述第一浓度测量仪测得的脱硫液浓度为ηt;

当所述中控模块判定比较结果符合第四预设条件时,所述中控模块将脱硫液浓度ηt与预设脱硫液浓度ηt0进行比较:

若ηt≠ηt0,所述中控模块判定比较结果不符合第五预设条件并将ηt与ηt0进行进一步比较,

若ηt<ηt0,所述中控模块计算脱硫液浓度第一差值△ηta,△ηta=ηt0-ηt,并将△ηta与预设脱硫液浓度差值矩阵△ηt0中的参数进行比较,若△ηta=△ηti,i=1,2,3,4,所述中控模块控制第一温度调节阀15降低Qi量的温度;

若ηt>ηt0,所述中控模块计算脱硫液浓度第二差值△ηtb,△ηtb=ηt-ηt0,并将△ηtb与预设脱硫液浓度差值矩阵△ηt0中的参数进行比较,若△ηtb=△ηti,i=1,2,3,4,所述中控模块控制第一温度调节阀15上升Qi量的温度;

若ηt=ηt0,所述中控模块判定比较结果符合第五预设条件。

本发明实施例通过将脱硫液浓度与预设脱硫液浓度进行比较,若中控模块判定比较结果不符合第五预设条件,中控模块通过控制第一温度调节阀15降低或上升温度以对脱硫液浓度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块还设置有预设硫泡沫密度差值区间矩阵△ρ0(△ρ1,△ρ2,△ρ3,△ρ4),其中,△ρ1表示预设硫泡沫密度第一差值区间,△ρ2表示预设硫泡沫密度第二差值区间,△ρ3表示预设硫泡沫密度第三差值区间,△ρ4表示预设硫泡沫密度第四差值区间;

所述中控模块还设置有空气加量矩阵Mk(Mk1,Mk2,Mk3,Mk4),其中,Mk1表示空气第一加量,Mk2表示空气第二加量,Mk3表示空气第三加量,Mk4表示空气第四加量;

所述中控模块还设置有预设硫泡沫密度ρ0;

所述密度检测仪测得的硫泡沫密度为ρ;

在步骤四混合液中的悬浮硫颗粒被空气浮选后,所述中控模块将硫泡沫密度ρ与预设硫泡沫密度ρ0进行比较:

若ρ<ρ0,所述中控模块判定比较结果不符合第六预设条件并计算硫泡沫差值△ρ,计算完成后,所述中控模块将△ρ与预设硫泡沫密度差值区间矩阵△ρ0中的参数进行匹配,若△ρ在△ρi范围内,i=1,2,3,4,所述中控模块控制吸气室调节阀321加入Mki量的空气;

若ρ≥ρ0,所述中控模块判定比较结果符合第六预设条件;

所述硫泡沫差值△ρ的计算公式如下:

△ρ=δ×(ρ0-ρ);

其中,δ表示硫泡沫差值系数。

本发明实施例通过将硫泡沫密度与预设硫泡沫密度进行比较,若中控模块判定比较结果不符合第六预设条件,中控模块计算硫泡沫差值并将其与预设硫泡沫密度差值区间矩阵△ρ0中的参数进行匹配,根据匹配结果,中控模块通过控制吸气室调节阀321加入控制以对硫泡沫密度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块还设置有预设清液总碱度差值矩阵△Jq0(△Jq1,△Jq2,△Jq3,△Jq4),其中,△Jq1表示预设清液总碱度第一差值,△Jq2表示预设清液总碱度第二差值,△Jq3表示预设清液总碱度第三差值,△Jq4表示预设清液总碱度第四差值;

所述中控模块还设置有混合液加量矩阵Mh(Mh1,Mh2,Mh3,Mh4),其中,Mh1表示混合液第一加量,Mh2表示混合液第二加量,Mh3表示混合液第三加量,Mh4表示混合液第四加量;

所述第三总碱度测量仪测得的清液总碱度为Jq;

当所述中控模块判定比较结果符合第六预设条件时,所述中控模块将清液总碱度Jq与预设清液总碱度Jq0进行比较:

若Jq<Jq0,所述中控模块判定比较结果不符合第七预设条件并计算清液总碱度差值△Jq,△Jq=Jq0-Jq,并将△Jq与预设清液总碱度差值矩阵△Jq0中的参数进行比较,若△Jq=△Jqi,i=1,2,3,4,所述中控模块控制第一调节阀13加入Mhi量的混合液;

若Jq≥Jq0,所述中控模块判定比较结果符合第七预设条件;

所述预设清液总碱度Jq0的计算公式如下:

Jq0=Φ×Jh0;

其中,Φ表示清液总碱度调节系数。

本发明实施例通过将清液总碱度与预设清液总碱度进行比较,若中控模块判定比较结果不符合第七预设条件,中控模块计算清液总碱度差值并将其与预设清液总碱度差值矩阵△Jq0中的参数进行比较,根据比较结果,中控模块控制第一调节阀13加入混合液以对清液总碱度进行调节,进而有效提高了脱硫液吸收硫化氢的速度。

具体而言,所述中控模块还设置有预设清液浓度差值矩阵△ηq0(△ηq1,△ηq2,△ηq3,△ηq4),其中,△ηq1表示预设清液浓度第一差值,△ηq2表示预设清液浓度第二差值,△ηq3表示预设清液浓度第三差值,△ηq4表示预设清液浓度第四差值;

所述第三浓度测量仪测得的清液浓度为ηq;

当所述中控模块判定比较结果符合第七预设条件时,所述中控模块将清液浓度ηq与与预设清液浓度ηq0进行比较:

若ηq≠ηq0,所述中控模块判定比较结果不符合第八预设条件并将ηq与ηq0进行进一步比较,

若ηq<ηq0,所述中控模块计算清液浓度第一差值△ηqa,△ηqa=ηq0-ηq+△ηta,并将△ηqa与预设清液浓度差值矩阵△ηq0中的参数进行比较,若△ηqa=△ηqi,i=1,2,3,4,所述中控模块控制第二温度调节阀降低Qai量的温度,Qai=3Qi;

若ηq>ηq0,所述中控模块计算清液浓度第二差值△ηqb,△ηqb=ηq-ηq0+△ηtb,并将△ηqb与预设脱硫液浓度差值矩阵△ηq0中的参数进行比较,若△ηqb=△ηqi,i=1,2,3,4,所述中控模块控制第二温度调节阀上升Qbi量的温度,Qbi=2Qi;

若ηt=ηt0,所述中控模块判定比较结果符合第八预设条件;

所述预设清液浓度ηq0的计算公式如下:

ηq0=γ×ηh0;

其中,γ表示清液浓度调节系数。

本发明实施例通过将清液浓度与预设清液浓度进行比较,若中控模块判定比较结果不符合第八预设条件,中控模块控制第二温度调节阀降低或上升温度以对清液浓度进行调节,若中控模块判定比较结果符合第八预设条件,中控模块控制控制脱硫工艺进入下一个流程,进而有效提高了脱硫液吸收硫化氢的速度,且脱硫液可以循环使用,减少了环境污染和资源消耗。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 焦炉煤气制甲醇工艺中湿脱硫焦炉煤气的处理装置

- 一种焦炉煤气脱硫工艺副产低品质硫磺的处理工艺