一种料盒装填方法及装置

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于自动烹饪技术领域,尤其涉及一种料盒装填方法及装置。

背景技术

随着科技的发展,人们的生活方式已经越发的智能化,在衣食住行中的“食”方面,自动烹调机的出现极大的改变了人们的烹调方式,其以严格精确的按照设定好的程序对食材进行烹调,使得烹调出来的食物更加美味,能够极大的满足食客的味蕾及简化烹饪过程。

在自动烹调机的烹调过程中,一般是将不同的食材按照一定的顺序放置在设置有多个料盒腔的料盒中,方便自动烹调机按照食谱的配方按序添加食材;但是目前一般采用手工装填的方式,将设有多个容纳腔的物料盒按照食材种类将各类食材分别装填到各个容纳腔中,每个容纳腔在装填好一种物料时,需要更换其它种类的物料对下个容纳腔进行装填,依次类推,直到该物料盒按照食谱的配方按序添加完所需种类的物料。

该种装填方式采用人工完成一次装填操作,只能完成一个料盒的装填任务,且其装填效率极其低下,若需对大批量的料盒进行物料装填,则对应地需要花费大量的人工来进行装填操作,这无疑会增加大量的人工成本,并且会严重影响物料装填进料盒的生产效率。

发明内容

本发明提供一种料盒装填方法,旨在解决现有料盒的装填效率低下,且装填操作人工成本高的问题。

本发明是这样实现的,提供了一种料盒装填方法,用于将多个第一物料盒内的物料装填到第二物料盒内,所述第一物料盒沿长度方向排列设置有若干第一物料腔,所述第二物料盒沿长度方向排列设置有若干第二物料腔,包括以下步骤:

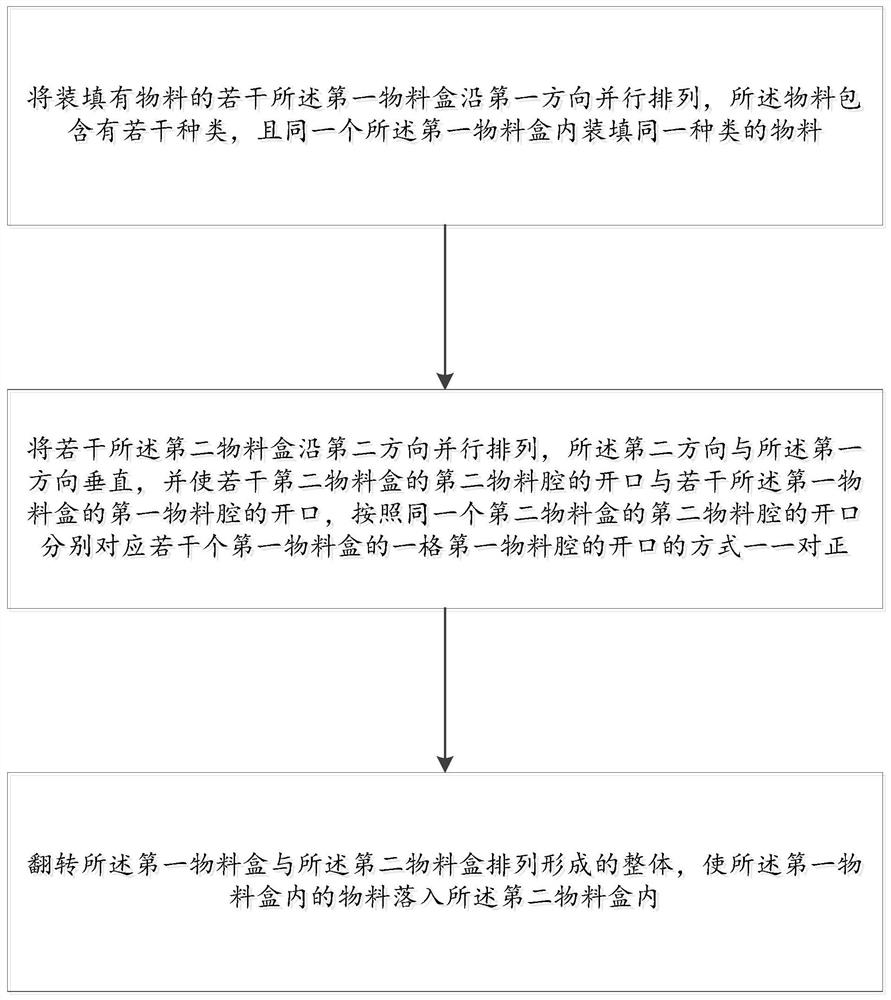

将装填有物料的若干所述第一物料盒沿第一方向并行排列,所述物料包含有若干种类,且同一个所述第一物料盒内装填同一种类的物料;

将若干所述第二物料盒沿第二方向并行排列,所述第二方向与所述第一方向垂直,并使若干第二物料盒的第二物料腔的开口与若干所述第一物料盒的第一物料腔的开口,按照同一个第二物料盒的第二物料腔的开口分别对应若干个第一物料盒的一格第一物料腔的开口的方式一一贴合对正;

翻转所述第一物料盒与所述第二物料盒排列形成的整体,使所述第一物料盒内的物料落入所述第二物料盒内。

更进一步地,翻转所述第一物料盒和所述第二物料盒排列形成的整体,使所述第一物料盒内的物料落入所述第二物料盒内具体为:

将排列好的所述第一物料盒及所述第二物料盒形成的整体固定,以组成相对固定的物料盒组;

翻转所述物料盒组,使所述第一物料腔的开口朝下,所述第二物料腔的开口朝上,使所述第一物料盒内的物料受重力而落入所述第二物料盒内。

更进一步地,翻转所述物料盒组后,振动所述物料盒组,使所述第一物料盒内的物料落入所述第二物料盒内。

更进一步地,所述第一物料盒以第一物料腔的开口朝上的姿态,按第一方向并行排列;所述第二物料盒以第二物料腔的开口朝下的姿态,按第二方向并行排列。

更进一步地,所述第一物料盒的数量小于或等于同一个第二物料盒的第二物料腔的数量;所述第二物料盒的数量大于或等于同一个第一物料盒的第一物料腔的数量。

更进一步地,部分所述第一物料盒的第一物料腔的容积与其它所述第一物料盒的第一物料腔的容积不同。

更进一步地,所述第一物料腔的开口小于所述第二物料腔的开口。

更进一步地,所述第一物料盒的数量与物料的种类数相同。

更进一步地,所述第一物料盒以预设的物料种类顺序沿第一方向并行排列。

本发明还提供一种装填装置,用于上述的料盒装填方法,包括相互铰接的第一放盒体和第二放盒体,所述第一放盒体上沿所述第一方向并行设置有放置第一物料盒的若干第一轨道槽,所述第二放盒体上沿所述第二方向并行设置有放置第二物料盒的若干第二轨道槽,当所述第二放盒体翻转后与所述第一放盒体贴合时,所述第一轨道槽的开口方向与所述第二轨道槽的开口方向相对。

更进一步地,相邻两所述第一轨道槽的中心距离与所述第二物料盒的相邻两第二物料腔的中心距离相等,相邻两所述第二轨道槽的中心距离与所述第一物料盒的相邻两第一物料腔的中心距离相等。

本发明还提供一种装填装置,用于上述的料盒装填方法,包括架体及驱动所述架体翻转的驱动机构,所述架体上从下往上依次设置有下推板、若干第一轨道组、若干第二轨道组、上推板,所述若干第一轨道组沿所述第一方向并行设置,所述若干第二轨道组沿所述第二方向并行设置,所述下推板及所述上推板可沿所述架体上下运动;

所述第一物料盒以开口朝上的姿态推入并挂设在所述第一导轨组上,所述第二物料盒以开口朝下的姿态推入并放置在所述第二导轨组上,所述上推板用于抵压放置在所述若干第二轨道组上的第二物料盒的底部,所述下推板用于推动挂设在所述若干第一轨道组上的第一物料盒,使第一物料盒的开口靠向第二物料盒的开口。

更进一步地,所述下推板与第一物料盒相接触的表面设置有吸附第一物料盒的吸附件。

更进一步地,所述下推板上设置有振动器。

更进一步地,所述驱动机构包括设置在所述架体相对两端的转盘、驱动所述转盘转动的动力组件;所述动力组件包括动力件及传动单元。

更进一步地,所述传动单元包括相互啮合的主动齿轮和从动齿轮,所述转盘的外周上设置有转盘齿轮,所述主动齿轮套接在动力件的输出轴上,所述从动齿轮与所述转盘齿轮啮合。

本发明实施例的料盒装填方法,通过将不同的物料分类装填到各个第一物料盒的第一物料腔中,使同一个所述第一物料盒只填充同种物料,再将填有物料的若干个第一物料盒沿第一方向并行排列,然后将设置有多个第二物料腔的若干个第二物料盒沿第二方向并行排列,且使第一方向与第二方向相互垂直,使若干所述第二物料盒的所述第二物料腔的开口与若干所述第一物料盒的所述第一物料腔的开口,按照同一个第二物料盒的第二物料腔的开口分别对应若干个第一物料盒的一格第一物料腔的开口的方式一一贴合对正。

通过该种放置方式,使得若干个第二物料盒的首个所述第二物料腔的开口均对准第一个所述第一物料盒上的所述第一物料腔上的开口;若干个所述第二物料盒上的第二个所述第二物料腔的开口对准第二个所述第一物料盒上的所述第一物料腔的开口,依次类推,直至最后一个所述第一物料盒上的所述第一物料腔的开口对准所述第二物料盒上的第二物料腔的开口。

此时通过翻转所述第一物料盒与所述第二物料盒排列形成的整体,使所述第一物料盒反盖在所述第二物料盒上,使得所述第一物料盒的所述第一物料腔内的物料受重力作用落入对应的所述第二物料盒的所述第二物料腔内,从而达到同一个所述第二物料盒的不同第二物料腔依若干个所述第一物料盒的排列物料种类顺序装填好所述第一物料盒内的物料,此种装填方式可进行大批量重复复制,可实现工业自动化装填,大幅度提高了料盒物料分类装填效率,节省了大量的人工成本,并可解决传统手工装填不同物料需要不断更换物料原料的弊端,且不易出现装填错误的情况。

附图说明

图1是本发明的一种料盒装填方法的流程示意图;

图2是本发明的一种料盒装填方法中使第一物料盒内的物料落入第二物料盒内的流程示意图;

图3为本发明的一种料盒装填方法的第一物料盒及第二物料盒分别放置设置时的示意图。

图4为本发明的一种料盒装填方法的第一物料盒及第二物料盒分别并行排布时的一个示意图。

图5为本发明的一种料盒装填方法的第一物料盒及第二物料盒形成一个整体时的状态图。

图6为本发明的一种料盒装填方法翻转第一物料盒及第二物料盒形成一个整体后所形成的状态图。

图7为本发明的一种料盒装填方法的一个实施例图。

图8是本发明一种装填装置的一个实施例图;

图9是本发明的第一物料盒翻盖在第二物料盒上的示意图;

图10是本发明一种装填装置的另一个实施例图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例将装填有物料的若干所述第一物料盒沿第一方向并行排列,所述物料包含有若干种类,且同一个所述第一物料盒内装填同一种类的物料;再将若干所述第二物料盒沿第二方向并行排列,所述第二方向与所述第一方向垂直,并使若干第二物料盒的第二物料腔的开口与若干所述第一物料盒的第一物料腔的开口,按照同一个第二物料盒的第二物料腔的开口分别对应若干个第一物料盒的一格第一物料腔的开口的方式一一贴合对正;最后翻转所述第一物料盒与所述第二物料盒排列形成的整体,使所述第一物料盒内的物料落入所述第二物料盒内。

本发明实施例的料盒装填方法,通过将不同的物料分类装填到各个第一物料盒的第一物料腔中,使同一个所述第一物料盒只填充同种物料,再将填有物料的若干个第一物料盒沿第一方向并行排列,然后将设置有多个第二物料腔的若干个第二物料盒沿第二方向并行排列,且使第一方向与第二方向相互垂直,使若干所述第二物料盒的所述第二物料腔的开口与若干所述第一物料盒的所述第一物料腔的开口按照同一个第二物料盒的第二物料腔的开口分别对应若干个第一物料盒的一格第一物料腔的开口的方式一一贴合对正。

通过该种放置方式,使得若干个第二物料盒的首个所述第二物料腔的开口均对准第一个所述第一物料盒上的所述第一物料腔上的开口;若干个所述第二物料盒上的第二个所述第二物料腔的开口对准第二个所述第一物料盒上的所述第一物料腔的开口,依次类推,直至最后一个所述第一物料盒上的所述第一物料腔的开口对准所述第二物料盒上的第二物料腔的开口;

此时,通过翻转所述第一物料盒与所述第二物料盒排列形成的整体,使所述第一物料盒反盖在所述第二物料盒上,使得所述第一物料盒的所述第一物料腔内的物料受重力作用落入对应的所述第二物料盒的所述第二物料腔内,从而达到同一个所述第二物料盒的不同第二物料腔依若干个所述第一物料盒的排列物料种类顺序装填好所述第一物料盒内的物料,此种装填方式可进行大批量重复复制,可实现工业自动化装填,大幅度提高了料盒物料分类装填效率,节省了大量的人工成本,并可解决传统手工装填不同物料需要不断更换物料原料的弊端,且不易出现装填错误的情况。

本实施例是这样实现的,提供一种料盒装填方法,请参照图1-图7,用于将多个第一物料盒1内的物料装填到第二物料盒2内,所述第一物料盒1沿长度方向排列设置有若干第一物料腔11,所述第二物料盒2沿长度方向排列设置有若干第二物料腔21,包括以下步骤:

将装填有物料的若干所述第一物料盒1沿第一方向H并行排列(如图3所示),所述物料包含有若干种类,且同一个所述第一物料盒1内装填同一种类的物料;例如,将装填有物料的1a、1b、1c、1d、1e、1f六个第一物料盒1沿第一方向H并行排列,物料包含有A、B、C、D、E、F六个种类,这六种物料分别对应地装填在1a、1b、1c、1d、1e、1f六个第一物料盒1的各个第一物料腔11内;

将若干所述第二物料盒2沿第二方向Z并行排列(如图3所示),所述第二方向Z与所述第一方向H垂直,并使若干第二物料盒2的第二物料腔21的开口与若干所述第一物料盒1的第一物料腔11的开口,按照同一个第二物料盒2的第二物料腔21的开口分别对应若干个第一物料盒1的一格第一物料腔11一一贴合对正(如图4及图5所示);例如,将2a、2b、2c、2d、2e、2f六个第二物料盒2沿第二方向Z并行排列,第二物料盒2的六个第二物料腔21分别对应1a、1b、1c、1d、1e、1f六个第一物料盒1的一格第一物料腔11;

翻转所述第一物料盒1与所述第二物料盒2排列形成的整体(翻转后的整体如图6所示),使所述第一物料盒1内的物料落入所述第二物料盒2内;例如翻转六个第一物料盒1与六个第二物料盒2排列形成的整体,使所述第一物料盒1内的物料落入所述第二物料盒2内,实现了每个第二物料盒2的六个第二物料腔21内对应装填了A、B、C、D、E、F六种物料。

当然物料的种类不局限于六种,第一、二物料盒的物料腔的数量也不局限于六个,视具体的物料装填需求设定。

将装填有物料的若干所述第一物料盒1沿第一方向并行排列,所述物料包含有若干种类,且同一个所述第一物料盒1内装填同一种类的物料的步骤具体为:

将不同的物料分别装填到所述第一物料盒1的第一物料腔11中,使同一个所述第一物料盒1内装填同一种类的物料;

将填有物料的若干个第一物料盒沿第一方向并行排列,相邻两个第一物料盒1的第一物料腔11之间的中心距与第二物料盒2的相邻两个第二物料腔21的中心距相同;相邻两个第二物料盒2的第二物料腔21之间的中心距与第一物料盒1的相邻两个第一物料腔11的中心距相同。

本发明实施例的料盒装填方法,通过将不同的物料分类装填到各个第一物料盒1的第一物料腔11中,使同一个所述第一物料盒1只填充同种物料,再将填有物料的若干个第一物料盒1沿第一方向并行排列,然后将设置有多个第二物料腔21的若干个第二物料盒2沿第二方向并行排列,且使第一方向与第二方向相互垂直,使若干所述第二物料盒2的所述第二物料腔21的开口与若干所述第一物料盒1的所述第一物料腔11的开口按照同一个第二物料盒2的第二物料腔21的开口分别对应若干个第一物料盒1的一格第一物料腔11的开口的方式一一贴合对正。

通过该种放置方式,使得若干个第二物料盒2的首个所述第二物料腔21的开口均对准第一个所述第一物料盒1上的所述第一物料腔11上的开口;若干个所述第二物料盒2上的第二个所述第二物料腔21的开口对准第二个所述第一物料盒1上的所述第一物料腔11的开口,依次类推,直至最后一个所述第一物料盒1上的所述第一物料腔11的开口对准所述第二物料盒2上的第二物料腔21的开口。

此时,通过翻转所述第一物料盒1与所述第二物料盒2排列形成的整体,使所述第一物料盒1反盖在所述第二物料盒2上,使得所述第一物料盒1的所述第一物料腔11内的物料受重力作用落入对应的所述第二物料盒2的所述第二物料腔21内,从而达到同一个所述第二物料盒2的不同第二物料腔21依若干个所述第一物料盒1的排列物料种类顺序装填好所述第一物料盒1内的物料,此种装填方式可进行大批量重复复制,可实现工业自动化装填,大幅度提高了料盒物料分类装填效率,节省了大量的人工成本,并可解决传统手工装填不同物料需要不断更换物料原料的弊端,且不易出现装填错误的情况。

如图2所示,在本发明的一个可选实施例中,翻转所述第一物料盒1和所述第二物料盒2排列形成的整体,使所述第一物料盒1内的物料落入所述第二物料盒2内具体为:

如图3-图7所示,将排列好的所述第一物料盒1及所述第二物料盒2形成的整体固定,使所述第一物料盒1与所述第二物料2盒组成相对固定的物料盒组;翻转所述物料盒组,使所述第一物料腔11的开口朝下,所述第二物料腔21的开口朝上,使第一物料盒1内的物料受重力而落入所述第二物料盒2内;翻转所述物料盒组后,可增加振动所述物料盒组的步骤,使所述第一物料盒1内的物料比较干净顺畅地落入所述第二物料盒2内。

本实施例中,当需要使所述第一物料盒1内的物料落入所述第二物料盒2内时,首先将若干个所述第一物料盒1固定成一个整体,将若干个所述第二物料盒2固定成另外一个整体,进而翻转若干个所述第二物料盒2组成的整体,使得若干个所述第二物料盒2组成的整体翻盖在所述若干个所述第一物料盒1组成的整体,此时,若干个所述第一物料盒1沿第一方向排列,若干个所述第二物料盒2沿第二方向排列,且第一方向与第二方向相垂直,使若干所述第二物料盒2的所述第二物料腔21的开口与若干所述第一物料盒1的所述第一物料腔11的开口一一贴合对正,从而使得若干个所述第二物料盒2组成的整体与所述若干个所述第一物料盒1组成的整体形成一个大的整体,此时翻转这个大的整体,使所述第一物料腔11的开口朝下,所述第二物料腔21的开口朝上;然后通过振动这个大的整体,使所述第一物料盒1内的物料落入所述第二物料盒2内。

如图8所示,在本发明的一个可选实施例中,所述第一物料盒1的数量小于或等于同一个第二物料盒2的第二物料腔21的数量;所述第二物料盒2的数量大于或等于同一个第一物料盒1的第一物料腔11的数量。即若干个所述第一物料盒1的所述第一物料腔11的总数等于或小于若干个所述第二物料盒2的所述第二物料腔21的总和,使得若干个所述第一物料盒1与若干个所述第二物料盒2形成一个整体时,若干个所述第一物料盒1的第一物料腔11至少存在有同等数量的第二物料腔21去与所述第一物料腔11对应,从而所述第二物料腔21能够完全容纳所述第一物料腔11中的物料。

如图7所示,在本发明的一个可选实施例中,所述第一物料盒1以第一物料腔11的开口朝上的姿态,方便将物料装填在所述第一物料盒1的所述第一物料腔11中,还可防止物料从第一物料盒1内掉落,并将多个所述第一物料盒1按第一方向并行排列;所述第二物料盒2第二物料腔21的开口朝下的姿态,按第二方向并行排列,从而方便在所述第一物料盒1排列好后,所述第二物料盒2能够直接盖压在所述第一物料盒1上端使二者形成一个整体,进而方便直接翻转所述第一物料盒1及所述第二物料盒2所形成的整体,使得所述第一物料盒1的所述第一物料腔11的物料落入所述第二物料盒2的所述第二物料腔21中,提高装填效率。

如图7所示,在本发明的一个可选实施例中,部分所述第一物料盒1的第一物料腔11的容积与其它所述第一物料盒1的第一物料腔11的容积可以相同,也可以不同。将第一物料腔11的容积设置成不同,可以根据不同配方需求,以不同容积的第一物料腔11去容纳不同的物料,从而达到每种物料的量达到配方中相应量的要求,提高装填效率。

如图9所示,在本发明的一个可选实施例中,所述第一物料腔11的开口小于或等于所述第二物料腔21的开口;所述第一物料腔11的开口小于所述第二物料腔21的开口,使得所述第二物料盒2翻盖在所述第一物料盒1上时,所述第二物料腔21的开口能够完全罩住所述第二物料腔21的开口,使得在翻转所述第一物料盒1和所述第二物料盒2排列形成的整体时,使所述第一物料盒1内的物料能够完全落入所述第二物料盒2内,防止第一物料盒1内的物料渗出混杂到不相对应的第二物料腔21内,造成装填误差。

如图9所示,在本发明的一个可选实施例中,所述第一物料盒1的数量与物料的种类数相同;从而满足不同种类的物料能够装填在不同的第一物料盒1中,从而在通过翻转若干个所述第一物料盒1与若干个所述第二物料盒2组成的整体,使所述第一物料盒1中的物料按顺序落入所述第二物料盒2的第二物料腔21中,从而使得同个所述第二物料盒2的第二物料腔21中,能够按顺序装填不同种类的物料。

如图9所示,在本发明的一个可选实施例中,所述第一物料盒1以预设的物料种类顺序沿第一方向并行排列,从而在通过翻转若干个所述第一物料盒1与若干个所述第二物料盒2组成的整体,使所述第一物料盒1中的物料按顺序落入所述第二物料盒2的第二物料腔21中时,所述第二物料盒2上的不同物料腔能够按预设的物种顺序装填相应的物种,实现一个配方中的物料按配方顺序装填在同一个所述第二物料盒2中。具体的,例如烹调一道“鱼香肉丝”的菜肴时,该菜肴的食材包括肉丝、胡萝卜丝、青椒丝及辅料等,在烹调时需先放置肉丝翻炒、而后再翻炒过程中依次加入胡萝卜丝、青椒丝及辅料;此时可以将放置有肉丝的所述第一物料盒1按第一方向放置在首位,然后依次沿第一方向并行排列放置有胡萝卜丝的所述第一物料盒1、放置有青椒丝的所述第一物料盒1及放置有辅料的所述第一物料盒1,在将多个所述第二物料盒2排布好后,通过翻转若干个所述第一物料盒1与若干个所述第二物料盒2组成的整体,使得所述第二物料盒2的所述第二物料腔21依次落入若干个所述第一物料盒中装填有的肉丝、胡萝卜丝、青椒丝、辅料的食材,从而完成按顺序将食材装填在所述第二物料盒2中,提高了装填效率。

如图8所示,本发明还提供一种装填装置,用于上述所述的料盒装填方法,包括相互铰接的第一放盒体3和第二放盒体4,所述第一放盒体3上沿所述第一方向并行设置有放置第一物料盒1的若干第一轨道槽31,所述第二放盒体4上沿所述第二方向并行设置有放置第二物料盒2的若干第二轨道槽41,当所述第二放盒体4翻转后与所述第一放盒体3贴合时,所述第一轨道槽31的开口方向与所述第二轨道槽41的开口方向相对。

具体地,所述第一轨道槽31的开口方向与所述第二轨道槽41的开口方向相对,是指第一轨道槽31的开口朝向第二轨道槽41的开口。

本实施例中,所述第一放盒体3用于放置若干个第一物料盒1,使得若干个第一物料盒1形成一个整体;所述第二放盒体4用于放置若干个第二物料盒2,使得若干个第二物料盒2形成一个整体;所述第一方盒体与所述第二放盒体4相互铰接,从而使得所述第一放盒体3可以翻转盖合在所述第二放盒体4上,所述第一放盒体3上沿第一方向并行设置有放置第一物料盒1的若干第一轨道槽31,所述第二放盒体4上沿第二方向并行设置有放置第二物料盒2的若干第二轨道槽41,所述第一方向与所述第二方向垂直,使得所述第一物料盒1放置在所述第一放盒体3上,所述第二物料盒2放置在所述第二放盒体4上时,若干个所述第一物料盒1的排列顺序能够与若干个所述第二物料盒2的排列顺序相垂直;具体的,若干个所述第一物料盒1按顺序放置在所述第一放盒体3上的第一轨道槽31上,每个第一轨道槽31放置一个第一物料盒1,若干个第二物料盒2按顺序放置在所述第二放盒体4的第二轨道槽41上,每个第二轨道槽41放置一个第二物料盒2,当所述第二放盒体4翻转后与所述第一放盒体3贴合时,若干个所述第二物料盒2能够盖在若干个所述第一物料盒1上,此时通过翻转所述第一放盒体3与所述第二方盒体形成的整体,使得若干个所述第一物料盒1的第一物料腔11的开口朝下,若干个所述二物料盒2的第二物料腔12的开口朝上,从而使得第一物料盒1上内的物料能够在重力的作用下落入所述第二物料盒2中。

在本发明的一个可选实施例中,相邻两所述第一轨道槽31的中心距离与所述第二物料盒2的相邻两第二物料腔21的中心距离相等,相邻两所述第二轨道槽41的中心距离与所述第一物料盒1的相邻两第一物料腔11的中心距离相等。通过此种设置,使得若干个所述第一物料盒1放置在所述第一方盒体,若干个所述第二物料盒2放置在所述第二放盒体4后,通过翻转所述第二放盒体4使得所述第二方盒体盖在所述第一方盒体上时,第一个所述第一物料盒上的物料腔能够分别与若干个所述第二物料盒上的第一个第一物料腔相对应,第二个所述第一物料盒上的第一物料腔能够分别与若干个所述第二物料盒上的第二个第二物料腔相对应,依次类推,直到最后一个所述第一物料盒1的第一物料腔11能够分别对应得上若干个所述第二物料盒2上的第二物料腔21,从而使得所述第二物料盒上的第二物料腔能够按预设值好的物料顺序放置上不同种类的物料。

如图8所示,在本发明的一个可选实施例中,所述第一轨道槽31的一端贯穿所述第一放盒体3的侧边;使得所述第一物料盒能够通过该贯穿位置推进所述第一轨道槽31内,实现将所述第一物料盒装配在所述第一轨道槽31内;所述第二轨道槽41的一端贯穿所述第二放盒体4的侧边,使得所述第二物料盒能够通过该贯穿位置推进所述第二轨道槽41内,实现将所述第二物料盒装配在所述第二轨道槽41内。

如图8所示,在本发明的一个可选实施例中,所述第一放盒体3上设置有与所述第一轨道槽31滑动配合的第一调节件311,使得所述第一轨道槽31可以通过滑动所述第一调节件311,来调节所述第一轨道槽31的长度,以达到适应不同数量的第一物料腔的第一方盒体;所述第二放盒体4上设置有与所述第二轨道槽41滑动配合的第二调节件411,使得所述第二轨道槽41可以通过滑动所述第二调节件411,来调节所述第二轨道槽41的长度,以达到适应不同数量的第二物料腔的第二方盒体。

在本发明的一个可选实施例中,所述装置还包括:在所述第一放盒体3与所述第二放盒体4翻转贴合时,将所述第一放盒体3与所述第二放盒体4销紧固定的锁紧结构。

更进一步地,所述锁紧结构包括设置在所述第一放盒体3上的卡接件及设置在所述第二放盒体4上的与所述卡接件相配合的扣合件。具体地,卡接件和扣合件可使用应用于门上的搭扣。

本实施例中,当所述第一放盒体3与所述第二放盒体4翻转贴合时,所述第一放盒体3上的卡接件与所述第二放盒体4上的扣合件相扣合在一起,使得所述第一方盒体与所述第二方盒体能够紧紧的扣合在一起,从而增强所述第一放盒体3与所述第二方盒体的连接紧密性,使得所述第一方盒体内的所述第一物料盒中的物料能够完全落入所述第二物料盒中的相应第二物料腔中。

如图8所示,在本发明的一个可选实施例中,所述第一放盒体3或所述第二放盒体4相对两侧边上设置有转轴5,通过设置转轴5,使得用户可以通过手握该转轴5将所述第一方盒体或所述第二放盒体4翻盖在所述第二放盒体4或第一放盒体3上;所述转轴5也可以设置在所述第一放盒体3或所述第二放盒体4的端面上,或所述第一放盒体3或所述第二放盒体4的底部,转轴5设置在所述第一放盒体3或所述第二放盒体4的底部时,转轴5需要部分露出第一放盒体3或第二放盒体4。转轴5可以为一个,也可以为多个。

如图10所示,本发明还提供另一种装填装置,用于上述所述的料盒装填方法,包括架体6及驱动所述架体6翻转的驱动机构,所述架体6上从下往上依次设置有下推板8、若干第一轨道组81、若干第二轨道组91、上推板9,所述若干第一轨道组81沿所述第一方向并行设置,用于挂设第一物料盒1,所述若干第二轨道组91沿与所述第二方向并行设置,用于倒放第二物料盒2,所述下推板8及所述上推板9可驱动所述支架上下运动,所述第一物料盒1以开口朝上的姿态推入并挂设在所述第一导轨组上,所述第二物料盒2以开口朝下的姿态推入并放置在所述第二导轨组上,所述上推板9用于抵压放置在所述若干第二轨道组91上的第二物料盒2的底部,所述下推板8用于推动挂设在所述若干第一轨道组81上的第一物料盒1,使第一物料盒1的开口靠向第二物料盒2的开口。

本实施例中,将若干个所述第一物料盒按顺序放置在若干所述第一轨道组81上,使得若干个所述第一物料盒的物料腔的开口朝下,将若干个所述第二物料盒按顺序放置在若干所述第二轨道组91上,使得若干个所述第一物料盒的物料腔的开口朝上,并将物料按配方顺序装填入若干所述第二物料盒中,同个所述第二物料盒放置同种物料,所述下推板8推动所述第二物料盒向上运动,所述上推板9推动所述第一物料盒运动,使得所述第一物料盒及所述第二物料盒贴合在一起,此时因为所述多干第一轨道组81与若干第二轨道组91相垂直设置,使得若干个第一物料盒上的第一个第一物料腔分别与第一个所述第二物料盒上的第二物料腔相对应,若干个第一物料盒上的第二个第一物料腔分别与第二个所述第二物料盒上的第二物料腔相对应,依次类推,当第一物料盒与所述第二物料盒相贴合后,所述驱动机构驱动所述架体6翻转,使得所述第一物料盒位于所述第二物料盒下端,使得所述第二物料盒中的物料能够落入所述第一物料盒中,从而实现物料按配方顺序进行填装。

如图10所示,在本发明的一个可选实施例中,所述上推板9及所述下推板8可上下移动地设置在架体6上,所述上推板9连接有上推动力件(图中未示出),所述下推板8连接有下压动力件(图中未示出),所述上推动力件及所述下压动力件为驱动电机,上推动力件的输出轴与上推板9固定连接,下推动力件的输出轴与下推板8固定连接。

具体的,所述上推板9在所述上推动力件的驱动下,会推动所述第二物料盒2向下移动,同时,所述下推板8在所述下推动力件的驱动下会推动所述第一物料盒1向上移动,从而使得所述第一物料盒1与所述第二物料盒2相对移动,使得所述第二物料盒2能够盖住所述第一物料盒,从而在所述驱动机构驱动所述架体6翻转后,使得所述第一物料盒位于所述第二物料盒下端,使所述第二物料盒中的物料能够落入所述第一物料盒中,从而实现物料按配方顺序进行填装。

如图10所示,在本发明的一个可选实施例中,所述下推板8与第一物料盒1相接触的表面设置有吸附第一物料盒1的吸附件82,使得所述下推板8与所述第一物料盒1相接触时,所述下推板8能够通过吸附件82紧紧吸附住所述第一物料盒1,从而在所述驱动机构驱动所述架体6翻转,使得所述第一物料盒1位于所述第二物料盒2下端后,分开第一物料盒1与第二物料盒2时,使第一物料盒1能够紧贴在所述下推板8上,便于取出第一物料盒1,此时第一物料盒1的取出方式,可以是手动的,也可以设置一个自动推出机构将第一物料盒1推出。所述吸附件82为磁铁或吸盘。

如图10所示,在本发明的一个可选实施例中,所述下推板8上设置有振动器(图中未示出),所述驱动机构驱动所述架体6翻转,使得所述第一物料盒1位于所述第二物料盒2下端后,此时所述振动器能够驱动所述下推板8带动所述第一物料盒1振动,从而带动所述第二物料盒2振动,使得所述第二物料盒2内的物料能够更好的落入所述第一物料盒1内。

在本发明的一个可选实施例中,所述驱动机构包括设置在所述架体6相对两端的转盘71、驱动所述转盘71转动的动力组件。

更进一步地,所述动力组件包括动力件及传动单元。

本实施例中,所述动力件启动时,所述传动单元能够将所述动力件的动力传动到所述转盘71上,使得转盘71带动所述架体6翻转,从而实现装有物料的第二物料盒2位于所述第一物料盒1上端,从而使得物料落入所述第一物料盒1内,实现对物料的填装。

在本发明的一个可选实施例中,所述传动单元包括相互啮合的主动齿轮和从动齿轮,所述转盘71上设置有转盘71齿轮,所述主动齿轮套接在动力件的输出轴上,所述从动齿轮与所述转盘71齿轮啮合。本实施例中,所述动力件驱动所述主动齿轮转动,从而带动所述从动齿轮一起转动,进而在从动齿轮的传递下,所述转盘71齿轮转动带动所述转盘71转动,从而实现架体6的翻转。

在本发明的一个可选实施例中,所述传动单元包括相互啮合的主动齿轮和转盘71齿轮,所述转盘71齿轮设置在所述转盘71上,所述主动齿轮套接在动力件的输出轴上。本实施例中,在所述动力件的驱动下,所述主动齿轮带动所述转盘71齿轮转动,从而实现转盘71转动,进而实现所述架体6翻转。

本发明实施例的料盒装填方法,通过将不同的物料分类装填到各个第一物料盒1的第一物料腔11中,使同一个所述第一物料盒1只填充同种物料,再将填有物料的若干个第一物料盒1沿第一方向并行排列,然后将设置有多个第二物料腔21的若干个第二物料盒2沿第二方向并行排列,且使第一方向与第二方向相互垂直,使若干所述第二物料盒2的所述第二物料腔21的开口与若干所述第一物料盒1的所述第一物料腔的11开口按照同一个第二物料盒2的第二物料腔21的开口分别对应若干个第一物料盒1的一格第一物料腔11的开口的方式一一对正;通过该种放置方式,使得若干个第二物料盒2的首个所述第二物料腔21的开口均对准第一个所述第一物料盒1上的所述第一物料腔11上的开口;若干个所述第二物料盒2上的第二个所述第二物料腔21的开口对准第二个所述第一物料盒1上的所述第一物料腔11的开口,依次类推,直至最后一个所述第一物料盒1上的所述第一物料腔11的开口对准所述第二物料盒2上的第二物料腔21的开口;此时通过翻转所述第一物料盒1与所述第二物料盒2排列形成的整体,使所述第一物料盒1反盖在所述第二物料盒2上,使得所述第一物料盒1的所述第一物料腔11内的物料受重力作用落入对应的所述第二物料盒2的所述第二物料腔21内,从而达到同一个所述第二物料盒2的不同第二物料腔21依若干个所述第一物料盒1的排列物料种类顺序装填好所述第一物料盒1内的物料,此种装填方式可进行大批量重复复制,可实现工业自动化装填,大幅度提高了料盒物料分类装填效率,节省了大量的人工成本,并可解决传统手工装填不同物料需要不断更换物料原料的弊端,且不易出现装填错误的情况。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 钎料填加装置及钎料填加方法

- 承载晶圆料盒的治具、晶圆料盒装置及装载晶圆的方法