具有半岛状和岛状突出部的车削刀片以及车削工具

文献发布时间:2023-06-19 10:44:55

技术领域

本申请的主题涉及车削加工工具和刀片。具体地,本发明涉及具有断屑槽或卷屑槽的车削刀片。

背景技术

例如,美国专利第9,630,257号公开了本领域的车削刀片。

发明内容

根据本申请主题的第一方面,提供了一种具有中心轴线的车削刀片,该车削刀片包括:

两个相对的多边形的主表面以及在它们之间延伸的外周表面,外周表面围绕中心轴线在周向上延伸并且具有整数N个侧表面,其中2<N<9;车削刀片相对于被定向为与中心轴线垂直并且在两个主表面之间的中点处穿过外周表面的中间平面具有镜面对称性并且相对于中心轴线具有360/N度的旋转对称性;以及

两条主刃,它们各自被形成在外周表面与两个主表面之间的相应的相交部处,每条主刃都包括:

N条主切削刃和N条拐角切削刃,每条拐角切削刃都在两条相邻的主切削刃之间延伸并将它们相连接,每条主切削刃都包括两个升高刃部以及在它们之间延伸的降低刃部,升高刃部在沿着中心轴线的方向上比降低刃部离中间平面更远,其中:

每个主表面都包括:

N个主前刀面,其各自从相应的主切削刃朝向中心轴线延伸;

N个拐角前刀面,其各自从相应的拐角切削刃朝向中心轴线延伸并且位于两个相邻的主前刀面之间;

N个至少部分地为凸形的半岛状突出部,其各自从主表面突出并且在从中心轴线朝向相关联的拐角切削刃的方向上延伸;以及

至少N个凸形的岛状突出部,其各自从主表面突出并且至少部分地位于相关联的主前刀面上,与指定的主前刀面关联的任何和所有的岛状突出部都位于两个相邻的半岛状突出部之间,每对相邻的半岛状突出部在它们之间具有至少一个岛状突出部。

以下任何特征无论是在单独还是组合的情况下均可适用于本申请主题的任何上述方面:

每条拐角切削刃都可具有两条修光刃,两条修光刃限定了范围在135度和160度之间、优选在135度和145度之间的拐角角度。

每个半岛状突出部都优选地位于相关联的拐角前刀面上。

每个主表面都具有与中间平面平行的主抵接表面,并且每个半岛状突出部都可具有与相应的主抵接表面共面的至少一个平面部分。

每个岛状突出部都可与主抵接表面间隔开。

于任何指定的主切削刃,两个升高刃部和降低刃部中的每一个都可通过相应的过渡刃部连接。

在垂直于中间平面的方向上,岛状突出部不会比降低刃部延伸得离中间平面更远。

在垂直于中间平面的方向上,每个半岛状突出部都比相邻的升高刃部延伸得离中间平面更远。

在车削刀片的与中间平面垂直的平面图中,每个岛状突出部都可具有椭圆形的形状。

在车削刀片的与中间平面垂直的平面图中,每个岛状突出部的最大尺寸都位于与相邻的降低刃部平行地延伸的纵向方向上。

每个主表面都具有平面状的主抵接表面,其平行于中间平面并且比岛状突出部离中间平面更远。

每个前刀面都包括从相应的主切削刃伸出的主前刀面以及从相应的拐角切削刃伸出的拐角前刀面。

N可以等于5。

每个主表面都包括均等地分布在所有成对的相邻的半岛状突出部之间的至少2×N个岛状突出部。

每个主表面都可确定地具有均等地分布在所有成对的相邻的半岛状突出部之间的3×N个岛状突出部。

车削刀片在中心轴线与任何一条拐角切削刃之间不具有岛状突出部。

一种车削工具包括具有槽的车削工具主体或高进给车削工具主体以及固定在槽中的车削刀片。

槽具有槽基部抵接表面以及远离槽基部抵接表面横向地向外延伸的抵接壁;并且其中槽基部抵接表面抵接车削刀片的两个主抵接表面中的一个,并且外周表面与抵接壁接合。

槽具有紧固构件,其使车削刀片压住槽基部抵接表面并且压住抵接壁。

高进给车削工具主体的槽的取向与车削工具主体的槽的取向不同,它们各自被构造为分别用于不同的加工应用。

附图说明

为了更好地理解本申请的主题并示出其在实践中如何实施,现在将参考附图,其中:

图1是具有高进给车削工具主体和固定在其槽中的车削刀片的车削工具的等距视图;

图2是图1的高进给车削工具主体的等距视图;

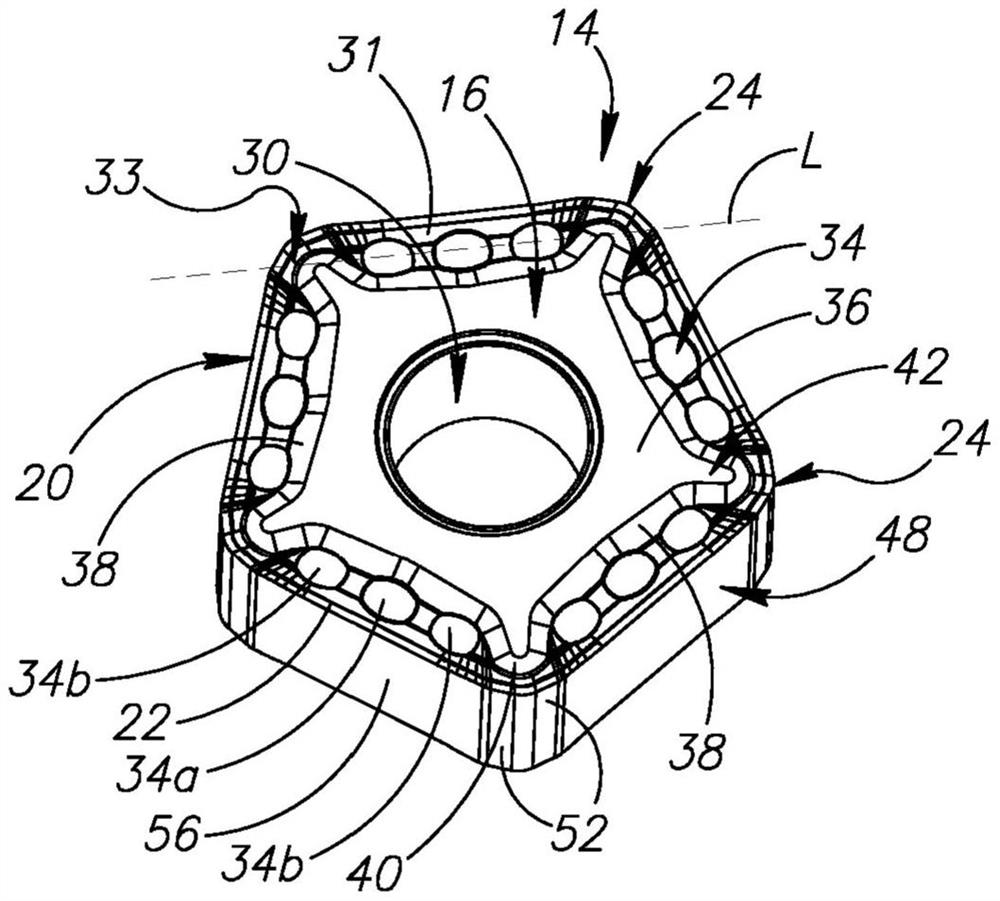

图3是图1的车削刀片的等距视图;

图4是图1的车削刀片的侧视图;

图5是根据图4的线框V的细节图;

图6是图1的车削刀片的其中一个主表面的平面图;

图7是根据图6的线框VII的细节图,其示出了半岛状突出部;

图8是沿着图6的线VIII-VIII截取的剖视图,其示出了从主前刀面伸出的岛状突出部;

图9是沿着图6的线IX-IX截取的两个岛状突出部之间的剖视图;

图10是沿着图6的线X-X截取的剖视图,其示出了从拐角前刀面伸出并与主抵接表面合并的半岛状突出部;

图11是具有图4的车削刀片的图1的高进给车削工具的平面图以及在其上执行高进给加工操作的工件的剖面;并且

图12是具有图4的刀片的标准非高进给车削工具主体的实施方式的平面图以及在其上执行标准车削操作的工件的剖面。

在认为适当的情况下,可以在附图之间重复附图标记来指示对应或相似的元件。

具体实施方式

在以下说明中,将描述本申请的主题的各个方面。出于说明的目的,充分详细地阐述了具体的构造和细节,以提供对本申请的主题的透彻理解。然而,对于本领域的技术人员来说也显而易见的是可以在没有本文所呈现的具体构造和细节的情况下实践本申请的主题。

注意图1。根据一些实施方式,车削工具10包括具有槽12的高进给车削工具主体11a或车削工具主体11b以及固定在槽中的车削刀片14。车削刀片14具有中心轴线H。

车削刀片14包括两个相对的主表面16以及在它们之间延伸的外周表面18。外周表面18围绕中心轴线H在周向上延伸。每个主表面16在其平面图中都具有大体多边形的形状。特别地,每个主表面16都具有大体正多边形的形状。每个主表面16在其平面图中都可以具有五边形的形状。车削刀片14表现出关于中间平面P的镜面对称性,该中间平面被定向为与中心轴线H垂直并且在两个主表面16之间的中点处穿过外周表面18。每个主表面16都限定了平行的最低部分平面LP和最高部分平面HP,它们在沿着中心轴线H的方向上分别离中间平面P最近和最远。当在沿着中心轴线H的方向上测量时,最高部分平面HP和中间平面P之间的距离大于最低部分平面LP和中间平面P之间的距离。最低部分平面LP和最高部分平面HP平行于中间平面P。每个主表面16都仅形成在最低部分平面LP和最高部分平面HP之间。

每个主表面16和外周表面18之间的相交部形成主刃20。因此,车削刀片14具有两条主刃20。每条主刃20都具有2<N<9条平直的主切削刃22和N条拐角切削刃24,其中N是正整数。主切削刃22位于假想多边形上并因此形成假想多边形。每条拐角切削刃24都将两条相邻的主切削刃22相连接并在它们之间延伸。在所提出的实施方式中,每条主刃20都包括五条主切削刃22和五条拐角切削刃24。

每条主切削刃22都包括降低刃部26和两个升高刃部28。每个降低刃部26都位于属于同一条主切削刃22的两个相邻的升高刃部28之间并与它们连接。每个降低刃部26都可以经由过渡刃部29连接至相邻的升高刃部28。每个升高刃部28都与单条拐角切削刃24相邻,其中相邻的升高刃部28属于共享单条拐角切削刃24的相邻的主切削刃22。在许多试验过程中,在各种加工条件下,发现降低刃部26对于降低机器功率要求以及延长刀片和工具寿命是有利的。在与将在下面进一步说明的其他特征结合时最佳地实现降低刃部26的优点。

每条拐角切削刃24都包括两条修光刃23。每条修光刃23在平行于中心轴线H的视图中可以是平直的。每条修光刃23都经由具有第一半径R1的第一拐角刃25连接至主切削刃22。每条修光刃23还都经由具有第二半径R2的第二拐角刃27连接至相邻的修光刃23。在同一视图中,每条修光刃23的切线都与相邻的平直主切削刃22形成修光角度α。根据所提出的例子,修光角度α等于16度。在每两条相邻的主切削刃22之间限定内部多边形角度γ。对于正多边形,γ=(N-2)×180/N。对于所提出的五边形形状,N=5,因此多边形角度γ等于108度。

每个降低刃部26在平行于中间平面P的视图中可以是平直的。此外,每个降低刃部26在垂直于中间平面P的视图中可以是平直的。根据所提出的实施方式,每个降低刃部26都不位于拐角切削刃24中或不与其重叠。换句话说,每个降低刃部26都可以仅位于相应的主切削刃22的边界内。

每个升高刃部28在平行于中间平面P的视图中可以是平直的。升高刃部28在垂直于中间平面P的方向上(即,沿着中心轴线H)比降低刃部26离中间平面P更远。升高刃部28可以位于距中间平面P相同的高度或距离处。在当前的实施方式中,在平行于中间平面P的视图中,所有升高刃部28都位于平行于中间平面P的单个平面中。在此应注意,词语“相同高度”和/或“位于单个平面中”在制造/开发公差范围内应被理解为近似词语。

车削刀片14可以具有在两个主表面16之间延伸并且向它们打开的贯通的夹紧孔30。夹紧孔30具有至少圆形的剖面,并且沿着与中间平面P垂直的中心轴线H延伸。在任何一个主表面16的垂直于中间平面P的平面图中,中心轴线H限定刀片14的中心。在同一视图中,刀片14关于中心轴线H具有360/N度的旋转对称性。

每个主表面16都包括N个主前刀面31和N个拐角前刀面33。每个主前刀面31都从相应的主切削刃22朝向夹紧孔30延伸。每个拐角前刀面33都从相应的拐角切削刃24朝向夹紧孔30延伸。每个拐角前刀面33都位于两个主前刀面31之间。

每个主表面16还包括至少N个不同的岛状突出部34,其每一个都在所有方向上从周围的主表面16突出。使用词语“不同的”指的是岛状突出部34不与另一个岛状突出部34接触(即,相交)。根据本申请的主题的一些实施方式,每个主表面16都可包括至少2×N个岛状突出部34。特别地,每个主表面16都可以确定地包括3×N个不同的岛状突出部34。每个岛状突出部34都至少部分地位于相关联的主前刀面31上。此外,并非所有的岛状突出部34都必须具有完全相同的尺寸。每条主切削刃22都与至少一个岛状突出部34关联或位于其附近。根据本申请的主题的一些实施方式,岛状突出部34可与主切削刃22间隔开。在测试过程中,发现岛状突出部34在使切屑断裂方面是有利的。具体地,岛状突出部34和降低刃部26之间的组合改善了整体加工结果,并产生了更好的切屑流动和断裂。此外,特征的这种组合还改善了刀片的取向通用性,这将在下面说明。

在所提出的实施方式中,每条主切削刃22都与三个岛状突出部34关联。在所提出的实施方式中,中间岛状突出部34a大于更靠近升高刃部28的其他相邻的侧部岛状突出部34b。刀片14在中心轴线H与任何一条拐角切削刃24之间都不具有岛状突出部34。因此,在中心轴线H和指定的拐角切削刃24之间延伸的径向线不与岛状突出部34相交。换言之,在每个主表面16的平面图中,将相应的拐角切削刃24二等分的二等分轴线B不穿过岛状突出部34。在分别与相邻的修光刃23相切的两条直线之间形成拐角角度β。拐角角度β满足以下公式:β=2×α+γ。拐角角度β的范围可以在135度和160度之间。根据所提出的实施方式,拐角角度等于140度。二等分轴线B不与和主切削刃22关联的任何岛状突出部34相交。每个岛状突出部34都可以部分地从最低部分平面LP突出。注意图6。在每个主表面16的平面图中,每个岛状突出部34都具有椭圆形的形状,根据经验发现这种形状至少相对于圆形的突出部来说在使切削工件的切屑成形和断裂方面是有利的。在同一视图中,每个岛状突出部34在可在平行于主切削刃22的方向上延伸纵向方向L上都可具有最大尺寸。根据所提出的实施方式,在垂直于纵向方向L的剖面中(图8),每个岛状突出部34都不包括平面的上表面,因此被认为是“凸形的”岛状突出部。岛状突出部34具有岛状形状指的是其在所有方向上都突出到周围的主表面16上方。如图所示,凸形的岛状突出部34虽然没有平面的上表面,但是可以包括尖峰部35,其被朝向中间平面P倾斜的表面环绕,并且其中尖峰部35是最高的部分或者比岛状突出部34的任何其他部分都离中间平面P更远。

注意图8。在中心轴线H的方向上,每个岛状突出部34都不比主刃20更远离中间平面P突出。换句话说,在平行于刀片的中间平面P的视图中(图4、图5),岛状突出部34是不可见的。具体地,尖峰部35到达但不超过相应的主切削刃22。

每个主表面16都具有主抵接表面36。主抵接表面36可以是平面的,并且平行于中间平面P。在沿着中心轴线H的方向上,主抵接表面36比任何岛状突出部34都离中间平面P更远。在同一方向上,主抵接表面36比最接近的主刃20离中间平面P更远。根据所提出的实施方式,主抵接表面36与最高部分平面HP一致。夹紧孔30可以向主抵接表面36打开。

每个主表面16都包括N个主偏转表面38和N个拐角偏转表面40。每个拐角偏转表面40都在两个相邻的主偏转表面38之间延伸。主偏转表面和拐角偏转表面40中的每一个都从主抵接表面36或最高部分平面HP朝着最低部分平面LP向下倾斜或延伸。每个主偏转表面38都至少部分地与岛状突出部34连接。此外,由于岛状突出部34沿着平行于主切削刃22的方向彼此间隔开,因此每个主偏转表面38都至少部分地穿过两个相邻的岛状突出部34之间并与最低部分平面LP连接(图3、图6)。

每个主表面16都具有从其中突出的N个半岛状突出部42。每个半岛状突出部42都与相应的拐角切削刃24关联。每个半岛状突出部42都可直接位于相关联的拐角前刀面33上。每个半岛状突出部42都在从中心轴线H朝向相关联的拐角切削刃24的方向上延伸。每个半岛状突出部42都位于两个相邻的岛状突出部34之间。与上述岛状突出部34不同,每个半岛状突出部42都可以具有半岛状形状指的是半岛状突出部42并非在所有方向上都从周围的主表面16突出。半岛状突出部42可包括平面的上表面和非平面的上表面。作为前述的例子,每个半岛状突出部42都可以从主抵接表面36伸出并且至少部分地与其合并。如图10的剖面所示,可以看到半岛状突出部42的第一部分44与主抵接表面36是共面的,而半岛状突出部42的第二部分46相对于第一部分44向下倾斜。因此,每个半岛状突出部42都可具有平面部分44和凸形部分46,从而使半岛状突出部“部分为凸形”。然而,在其他实施方式中,半岛状突出部可以仅具有非平面的上表面,即,仅具有凸形部分,在这种情况下它们被认为是“完全凸形的”。沿着指定的主切削刃22定位并与指定的主前刀面31关联的任何和所有的岛状突出部34都位于两个相邻的半岛状突出部42之间(因此,应理解的是,尽管严格地说中间岛状突出部34a位于两个侧部岛状突出部34b之间,但仍然认为它位于两个相邻的半岛状突出部42之间)。岛状突出部34被设置成使得每对相邻的半岛状突出部42都具有位于它们之间的至少一个岛状突出部34。岛状突出部34可以均等地分布在所有成对的相邻的半岛状突出部42之间。根据本申请的主题的一些实施方式,半岛状突出部42可与拐角切削刃24间隔开。和与主表面16的侧边关联并可以被视为“侧部岛状突出部”的岛状突出部34相比,半岛状突出部42与主表面16的拐角关联并且可以被视为“拐角半岛状突出部”。

外周表面18具有N个侧表面48和N个拐角表面50。每个拐角表面50都在每两个相邻的侧表面48之间延伸。每个拐角表面50都具有四个修光后刀面52,其每一个都从相应的修光刃23朝着中间平面P延伸。每个侧表面48都在沿着中心轴线H彼此相对的两条主切削刃22处与两个主表面16中的每一个相交。每个侧表面48都具有两个主后刀面54,其每一个都从相应的主切削刃22伸出。每个侧表面48还具有位于两个主后刀面54之间的侧抵接表面56。

如本领域中已知的那样,车削刀片14是负角刀片。具体地,主后刀面54是平直的,并且垂直于中间平面P。

车削工具主体111a、111b可以具有细长的形状。在加工端部处,车削工具主体11a、11b具有槽12。槽12包括槽基部抵接表面58和抵接壁60。槽12还包括固定装置。根据所提出的实施方式,槽12具有紧固构件13形式的固定装置,其通过螺纹拧入向槽基部抵接表面58打开的紧固孔中。抵接壁60相对于基部抵接表面58横向地延伸。槽12可具有彼此横切地延伸的两个抵接壁60。在固定位置,主抵接表面36抵住槽基部抵接表面58,并且侧抵接表面56抵住抵接壁60。

注意图11和图12。高进给车削工具主体11a的槽12在高进给工具主体11a中根据本领域中已知的高进给应用来定向。在图12中,示出了非高进给车削工具主体11b,其中相同的刀片14安装在槽12中。在非高进给车削工具主体11b中,槽的取向与高进给工具中的槽12不同,并且适合于非高进给的标准的车削操作。这在刀片成本方面是有利的,因为客户仅需购买适用于两种应用的单一类型的刀片。双修光刃设计针对高进给取向和标准取向都确保了高表面光洁度。

- 具有半岛状和岛状突出部的车削刀片以及车削工具

- 包括具有台阶状突出部的鞋外底的鞋类物品