一种在线实时引导的机器人自适应焊接系统及方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及焊接领域,尤其涉及一种在线实时引导的机器人自适应焊接系统及方法。

背景技术

随着近年来制造业的快速发展,焊接需求的不断扩大以及焊接工艺的不断提升,焊接技术得到了广泛的应用。传统的焊接工作主要由人工完成或人工通过移动机器人的位置来控制机器人对焊接工件进行焊接。传统需要人工参与的工件焊接过程对人工的操作经验要求高,人工成本的提升,且需要人工不断做重复性的工作,导致焊接工件的焊接效率较低。

发明内容

为了克服现有技术的不足,本发明的目的之一在于提供一种在线实时引导的机器人自适应焊接系统,其能解决传统需要人工参与的工件焊接过程需要人工不断做重复性的工作,导致焊接工件的焊接效率较低的问题。

本发明的目的之二在于提供一种在线实时引导的机器人自适应焊接方法,其能解决传统需要人工参与的工件焊接过程需要人工不断做重复性的工作,导致焊接工件的焊接效率较低的问题。

本发明的目的之一采用以下技术方案实现:

一种在线实时引导的机器人自适应焊接系统,包括多轴机器人、工控机、视觉传感器,所述多轴机器人一端固定设置有焊枪,所述视觉传感器安装在所述焊枪上,所述视觉传感器和所述多轴机器人分别与所述工控机连接;

所述工控机将位于工作平台上待焊接工件的待焊接工件位置信息发送至多轴机器人,多轴机器人根据所述待焊接工件位置信息控制焊枪移动至与待焊接工件位置信息对应的位置,所述视觉传感器实时采集待焊接工件的当前图像信息,所述视觉传感器将所述当前图像信息发送至所述工控机,所述工控机根据所述当前图像信息计算出待焊接工件的焊缝位置信息和焊缝宽度信息,所述工控机根据所述焊缝位置信息和所述焊缝宽度信息计算待焊接工件的焊缝位置,所述工控机根据所述焊缝位置以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置,所述工控机根据所述多轴机器人发送的位置请求指令发送当前实际焊缝位置至所述多轴机器人,所述多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接。

进一步地,所述视觉传感器包括外壳、相机以及线激光器,所述相机和所述线激光器均放置在所述外壳内。

进一步地,所述外壳包括主壳体和防护壳,所述主壳体一侧设置有第一激光出口和第一相机镜头光口,所述防护壳设置在所述主壳体设有第一激光出口和第一相机镜头光口的侧面上并遮盖第一激光出口和第一相机镜头光口,所述防护壳在与第一激光出口对应位置设置第二激光出口、在与第一相机镜头光口对应位置设置第二相机镜头光口,所述相机一侧与所述第一相机镜头光口同轴对应,所述线激光器一侧分别与第一激光出口同轴对应。

进一步地,所述防护壳一侧围构设置有前端挡片。

进一步地,所述主壳体包括壳体本体和壳体盖子,所述壳体盖子与所述壳体本体卡扣连接,所述主壳体与所述壳体盖子的连接处设置有环形线槽,所述环形线槽内方式有密封圈。

进一步地,还包括交换机,所述交换机分别与所述工控机、所述视觉传感器以及所述多轴机器人连接,所述交换机用于建立所述工控机、所述视觉传感器以及所述多轴机器人之间的局域网络。

本发明的目的之二采用以下技术方案实现:

一种在线实时引导的机器人自适应焊接方法,所述方法应用于本申请的一种在线实时引导的机器人自适应焊接系统,包括以下步骤:

移动焊枪位置,多轴机器人根据工控机发送的所述待焊接工件位置信息控制焊枪移动至与待焊接工件位置信息对应的位置;

采集当前图像信息,视觉传感器实时采集待焊接工件的当前图像信息,视觉传感器将所述当前图像信息发送至所述工控机;

计算当前实际焊缝位置,工控机根据所述当前图像信息以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置;

实时焊接焊缝,工控机根据多轴机器人发送的位置请求指令发送当前实际焊缝位置至所述多轴机器人,多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接。

进一步地,在所述实时焊接焊缝之前还包括判断跟踪模式,工控机判断接收到的跟踪模式信息是否为实时跟踪,若是,则执行步骤实时焊接焊缝,若否,则执行离线跟踪处理,所述离线跟踪处理为工控机汇总预设时间段内所有时刻对应的当前实际焊缝位置,并根据所有当前实际焊缝位置生成焊缝轨迹,并将焊缝轨迹发送至多轴机器人,多轴机器人根据焊缝轨迹对待焊接工件的焊缝进行焊接。

进一步地,所述计算当前实际焊缝位置具体为:工控机根据所述当前图像信息计算出待焊接工件的焊缝位置信息和焊缝宽度信息,工控机根据所述焊缝位置信息和所述焊缝宽度信息计算待焊接工件的焊缝位置,工控机根据所述焊缝位置以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置。

进一步地,在所述计算当前实际焊缝位置之前还包括判断焊缝完成状态,工控机根据当前图像信息判断待焊接工件中焊缝的焊接状态是否为未完成,若是,则执行步骤计算当前实际焊缝位置,若否,则停止操作。

相比现有技术,本发明的有益效果在于:本申请的一种在线实时引导的机器人自适应焊接系统,通过视觉传感器实时采集待焊接工件的当前图像信息,根据当前图像信息以及预存多轴机器人当前位置可以计算出焊接工件中的当前实际焊缝位置,实现了对焊缝位置的实时跟踪,多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接,提高了焊接工件的焊接效率,整个焊接过程完全智能化,节省了人工成本。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

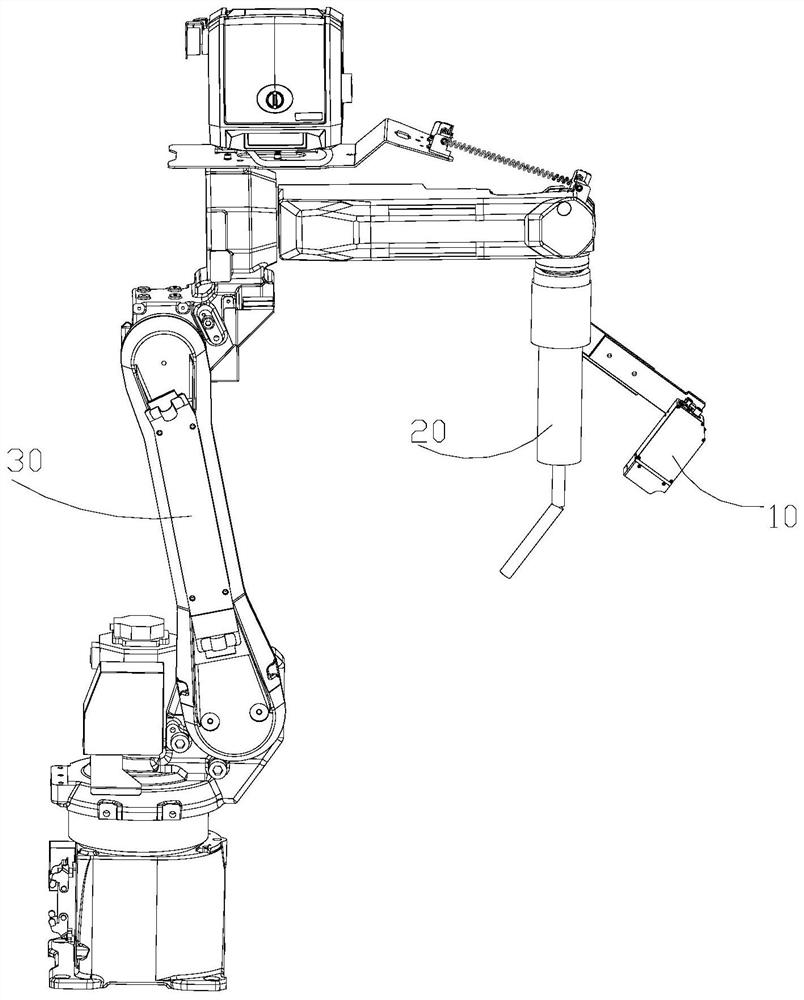

图1为本发明的一种在线实时引导的机器人自适应焊接系统的部分结构示意图;

图2为本发明的一种在线实时引导的机器人自适应焊接系统中外壳的剖面示意图;

图3为本发明的一种在线实时引导的机器人自适应焊接系统中外壳部分分解结构示意图;

图4为本发明的一种在线实时引导的机器人自适应焊接系统中外壳的侧面结构示意图;

图5为本发明的一种在线实时引导的机器人自适应焊接系统中主壳体的结构示意图;

图6为本发明的一种在线实时引导的机器人自适应焊接系统中防护壳的结构示意图;

图7为本发明的一种在线实时引导的机器人自适应焊接系统中固定块的结构示意图;

图8为本发明的一种在线实时引导的机器人自适应焊接方法的流程示意图。

图中:10、视觉传感器;11、主壳体;111、壳体本体;1111、第一相机镜头光口;1112、第一激光出口;1113、散热通道;1114、环形线槽;1115、进气接口;112、壳体盖子;12、防护壳;121、第二相机镜头光口;122、第二激光出口;123、出气通道;1231、第一气流出口;1232、第二气流出口;124、凹槽;125、固定块;1251、第三相机镜头光口;1252、第三激光出口;1253、防护镜片卡槽;126、滤光片凹槽;13、前端挡片;14、密封圈;15、电源接口;16、网络接口;20、焊枪;30、多轴机器人。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

如图1-7所示,本申请中的一种在线实时引导的机器人自适应焊接系统,包括多轴机器人30、工控机、视觉传感器10以及交换机,所述多轴机器人30一端固定设置有焊枪20,所述视觉传感器10安装在所述焊枪20上,所述视觉传感器10和所述多轴机器人30分别与所述工控机连接,所述交换机分别与所述工控机、所述视觉传感器10以及所述多轴机器人30连接,所述交换机用于建立所述工控机、所述视觉传感器10以及所述多轴机器人30之间的局域网络。

本实施例中的所述视觉传感器10包括外壳1、相机以及线激光器,所述相机和所述线激光器均放置在所述外壳内。外壳1包括主壳体11和防护壳12,所述主壳体11一侧设置有第一激光出口1112和第一相机镜头光口1111,所述防护壳12设置在所述主壳体11设有第一激光出口1112和第一相机镜头光口1111的侧面上并遮盖第一激光出口1112和第一相机镜头光口1111,所述防护壳12与所述主壳体11之间设置有防护镜片,所述防护镜片覆盖所述第一激光出口1112和第一相机镜头光口1111,所述防护壳12在与第一激光出口1112对应位置设置第二激光出口122、在与第一相机镜头光口1111对应位置设置第二相机镜头光口121,所述主壳体11底部壁体内部设置有散热通道1113,所述防护壳12设置有出气通道123,所述散热通道1113一端与设置在所述主壳体11外部的进气接口1115连通,所述散热通道1113另一端与所述出气通道123连通,所述出气通道123上设置有第一气流出口1231和第二气流出口1232,所述第一气流出口1231与所述防护壳12上的第二相机镜头光口121连通,所述第二气流出口1232与所述防护壳12上的第二激光出口122连通。在本实施例中,所述防护壳12设置有凹槽124,所述凹槽124中固定有固定块125,所述固定块125设置有第三激光出口1252和第三相机镜头光口1251,所述第三激光出口1252与所述第二激光出口122对应,所述第三相机镜头光口1251与所述第二相机镜头光口121对应,所述第一激光出口1112、第二激光出口122以及第三激光出口1252为同心同轴的椭圆形通孔,所述第一相机镜头光口1111、所述第二相机镜头光口121以及所述第三相机镜头光口1251为同心同轴的圆形通孔。所述固定块125与所述主壳体11固定连接,所述固定块125上设置有用于固定所述防护镜片的防护镜片卡槽1253。本实施例中所述防护壳12位于第二相机镜头光口121的侧壁中设置了滤光片凹槽126,滤光片凹槽126中设置了滤光片。所述防护镜片卡槽1253设置为单一开口卡槽,所述单一开口用于安装或拆卸所述防护镜片。

本实施例中的所述防护壳12一侧围构设置有前端挡片13,前端挡片13为金属挡片,金属挡片围构在壳体前端上靠近焊枪的三个侧面,只有跟踪器和焊枪焊接前进方向的一侧是开口不围构的,这样的设计时为了减少焊接时从焊枪枪口产生的弧光、焊渣飞溅、烟尘等进入壳体前端。所述主壳体11包括壳体本体111和壳体盖子112,所述壳体盖子112与所述壳体本体111卡扣连接,上述的第一激光出口1112、第一相机镜头光口1111、散热通道1113均是设置在壳体本体111上,壳体盖子112只是整个主壳体单侧面的一个盖子。所述主壳体11与所述壳体盖子112的连接处设置有环形线槽1114,所述环形线槽1114内放置有密封圈14,密封圈14增强主壳体11内部空间的气密性,防止粉尘、油水等侵入激光焊缝跟踪器内部污染侵蚀壳体内部的集成电路和光电元件,使跟踪器适应更恶劣的焊接应用环境。所述主壳体11另一侧还设置有电源接口15和网络接口16,所述电源接口15位于所述网络接口16一侧。主壳体11侧边位置有指示灯开孔,用于安放和显示标识相机供电和通讯状态的LED信号灯。

所述工控机将位于工作平台上待焊接工件的待焊接工件位置信息发送至多轴机器人,多轴机器人根据所述待焊接工件位置信息控制焊枪移动至与待焊接工件位置信息对应的位置,所述视觉传感器实时采集待焊接工件的当前图像信息,所述视觉传感器将所述当前图像信息发送至所述工控机,所述工控机根据所述当前图像信息计算出待焊接工件的焊缝位置信息和焊缝宽度信息,所述工控机根据所述焊缝位置信息和所述焊缝宽度信息计算待焊接工件的焊缝位置,所述工控机根据所述焊缝位置以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置,所述工控机根据所述多轴机器人发送的位置请求指令发送当前实际焊缝位置至所述多轴机器人,所述多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接。

如图8所示,本申请还提供一种在线实时引导的机器人自适应焊接方法,该方法应用与上述的一种在线实时引导的机器人自适应焊接系统,包括以下步骤:

移动焊枪位置,多轴机器人根据工控机发送的所述待焊接工件位置信息控制焊枪移动至与待焊接工件位置信息对应的位置。

采集当前图像信息,视觉传感器实时采集待焊接工件的当前图像信息,视觉传感器将所述当前图像信息发送至所述工控机。

判断焊缝完成状态,工控机根据当前图像信息判断待焊接工件中焊缝的焊接状态是否为未完成,若是,则执行步骤计算当前实际焊缝位置,若否,则停止操作。

计算当前实际焊缝位置,工控机根据所述当前图像信息以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置。

判断跟踪模式,工控机判断接收到的跟踪模式信息是否为实时跟踪,若是,则执行步骤实时焊接焊缝,若否,则执行离线跟踪处理,所述离线跟踪处理为工控机汇总预设时间段内所有时刻对应的当前实际焊缝位置,并根据所有当前实际焊缝位置生成焊缝轨迹,并将焊缝轨迹发送至多轴机器人,多轴机器人根据焊缝轨迹对待焊接工件的焊缝进行焊接。

实时焊接焊缝,工控机根据多轴机器人发送的位置请求指令发送当前实际焊缝位置至所述多轴机器人,多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接。具体为:工控机根据所述当前图像信息计算出待焊接工件的焊缝位置信息和焊缝宽度信息,工控机根据所述焊缝位置信息和所述焊缝宽度信息计算待焊接工件的焊缝位置,工控机根据所述焊缝位置以及预存多轴机器人当前位置计算出待焊接工件的当前实际焊缝位置。本申请中的一种在线实时引导的机器人自适应焊接方法,可以实时的当前时刻的当前焊缝位置,实现对焊接过程的实时跟踪,使焊缝的焊接更加精准,且增加焊缝的焊接效率。

本申请的一种在线实时引导的机器人自适应焊接系统,通过视觉传感器实时采集待焊接工件的当前图像信息,根据当前图像信息以及预存多轴机器人当前位置可以计算出焊接工件中的当前实际焊缝位置,实现了对焊缝位置的实时跟踪,多轴机器人根据当前实际焊缝位置对待焊接工件的焊缝进行焊接,提高了焊接工件的焊接效率,整个焊接过程完全智能化,节省了人工成本。

以上,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

- 一种在线实时引导的机器人自适应焊接系统及方法

- 一种在线实时引导的机器人自适应焊接系统