电子雾化装置、雾化器及其雾化芯组件、发热组件和操作方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及电子雾化装置、雾化器及其雾化芯组件、发热组件和操作方法。

背景技术

电子雾化装置包括雾化器和与雾化器连接的主机,雾化器内设置有雾化芯组件对储液仓内的液体进行加热,主机内设置有控制电路及电池对加热雾化进行控制。现有的雾化芯组件采用棉芯发热丝、圆柱状陶瓷发热芯和T型陶瓷发热芯等。然而棉芯发热丝会有发热丝绕在棉上的松紧不均导致烧焦、发热丝绕圈间距不均匀导致烧焦或雾化量小、生产不易操作、炸油及易漏油等问题;圆柱状陶瓷发热芯产生的雾化量小、口感还原度不佳、异味;而T型陶瓷发热芯的口感还原度相对棉芯发热丝不够纯粹、功率高、发热芯在工作时陶瓷会大量吸收发热丝产生的热量,一方面浪费了能量,导致相同电池容量的电子雾化装置的使用次数相对棉芯发热丝偏少,另一方面T型陶瓷发热芯表面积比较少,雾化面积不够大、雾化率不够高,雾化出的气体不够细腻,且容易产生冷凝液。

发明内容

有鉴于此,本发明旨在提供一种可以解决或至少在一定程度上缓解上述问题的发热组件、包括该发热组件的雾化芯组件、包括该雾化芯组件的雾化器、具有所述雾化器的电子雾化装置,以及该雾化器的操作方法。

为此,本发明提供了一种用于电子雾化装置的发热组件,包括用于引导液体的导液件和用于吸附、加热与雾化所述液体的发热件,所述导液件形成容纳空间,所述发热件包括非发热区和发热区,非发热区嵌入所述导液件中,所述发热区将所述容纳空间沿气流方向分隔为以所述发热件为间隔的多个气道,气流流经所述多个气道以及穿过所述发热区。

在一些实施例中,所述发热件是由泡沫金属制成的发热芯片,所述泡沫金属由细小金属丝交织而成且具有导电性和微孔结构。

在一些实施例中,所述发热件处于所述导液件的所述容纳空间的中心位置处,所述多个气道为以所述发热件为对称面的第一气道和第二气道。

在一些实施例中,所述导液件包括大致轴向相对的第一端和第二端、设置在所述第一端和第二端之间的肩部,以及连接所述肩部与所述第二端的周壁,所述肩部和周壁形成于所述第二端开口的所述容纳空间。

在一些实施例中,所述肩部被设置为自所述第一端向所述第二端倾斜的两对称的斜坡。

在一些实施例中,所述导液件的所述第一端的中央凹陷形成用于汇聚来自所述第一气道和第二气道的气流的第三气道,所述发热件正对所述第三气道的底部。

在一些实施例中,在平行于所述第二端且垂直于所述发热件的方向上,所述第三气道的宽度大致等于所述第一气道和第二气道的宽度之和。

在一些实施例中,在平行于所述第二端且平行于所述发热件的方向上,所述第三气道的宽度小于所述第一气道的宽度或所述第二气道的宽度。

本发明还提供了一种雾化芯组件,包括上述任一项所述的发热组件、以及用于安装所述发热组件的支架。

本发明也提供了一种雾化器,包括储液仓和设置在所述储液仓的下端中的上述雾化芯组件。

本发明还提供了一种电子雾化装置,包括电池组件以及与所述电池组件电连接的上述雾化器。

本发明还提供了一种上述雾化器的操作方法,所述方法包括:

在所述雾化器通电使用时,外界的空气通过所述雾化器的支架上的进气道进入;

同时所述导液件将来自所述储液仓的液体引导至所述发热件,所述发热件吸附液体,且所述发热区加热雾化液体形成雾化气体;以及

所述雾化气体在所述容纳空间中与所述空气混合后流经所述多个气道以及穿过所述发热区,然后经由所述储液仓的出气道排出。

本发明提供的发热组件,能够使存储在储液仓中的液体被雾化得更柔和,香气更纯粹,不易炸油,口味还原度更高;降低电池功耗,增加使用次数;改善传统陶瓷发热芯使用中所导致的问题;此外,还增强了用户体验感。

进一步地,由于发热组件的发热件由具有导电性和微孔结构的泡沫金属制成,使得发热件具备导油和发热雾化的特性,由此气道的设计不必绕导液件的两侧通行,而是采用直通式设计。因此,在使用本发明的雾化器时,可以非常直接的将发热件雾化的气体吸走,让整个气道始终保持干净、清爽,大大提高了雾化气体的纯净度,有效抑制了冷凝液产生。

此外,由于由泡沫金属制成的发热件位于导液件的中心位置,抽吸时会改变气流的走向,也就是说发热件使得气流向两边分割,使被抽吸时带起的冷凝液会被两边的导液件挡住并吸收,减小随雾化气体吸入口中的风险。

附图说明

图1是本发明一实施例的用于电子雾化装置的雾化器的立体图。

图2是图1所示的雾化器的分解图。

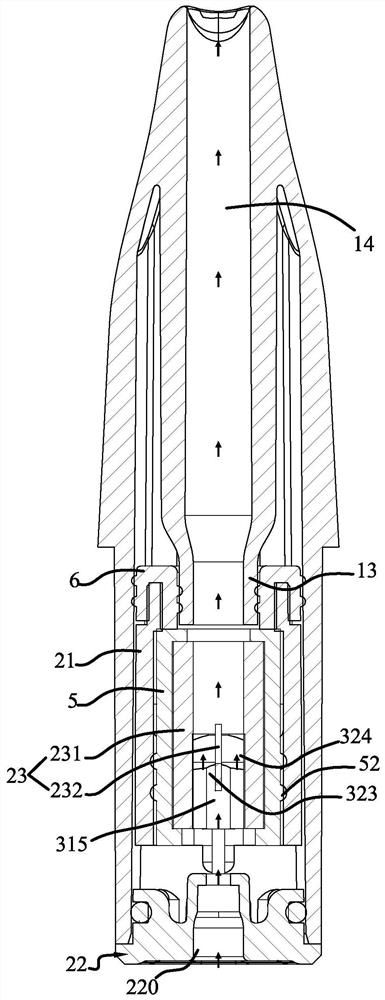

图3是图1所示的雾化器的轴向剖视图。

图4是图1所示的雾化器的另一轴向剖视图,其中省略了部分部件。

图5是图2所示的雾化器的雾化芯组件的分解图。

图6是图5所示的雾化芯组件的发热组件的立体图。

图7是图6所示的发热组件的发热件的局部放大图。

图8是本发明一实施例的电子雾化装置的示意图。

图9是本发明的雾化器的操作方法的示意图。

附图标记:100-雾化器;1-储液仓;11-储液腔;12-外壁;13-导气管;14-出气道;15-吸嘴部;16-密封塞;161-环缘;2-雾化芯组件;21-上支架;22-下支架;220-进气道;221-卡接部;222-底壁;223-侧壁;224-凸柱;225-连接孔;226-凸起;227-基部;228-桥接部;281-安装孔;229-导液腔;23-发热组件;231-导液件;311-第一端;312-第二端;313-肩部;314-周壁;315-容纳空间;232-发热件;322-发热区;323-第一气道;324-第二气道;325-第三气道;326-凸台;327-第一引脚;328-第二引脚;41-第一导电钉;42-第二导电钉;5-第一密封套;51-第一通孔;52-凸环;6-第二密封套;61-外环;62-内环;63-连接部;64-第二通孔;65-第一凸缘;66-第二凸缘;7-壳体;71-突起;81-磁体;9-密封圈;200-电池组件;300-电子雾化装置。

具体实施方式

以下将结合附图以及具体实施方式对本发明进行详细说明,以使得本发明的技术方案及其有益效果更为清晰明了。可以理解,附图仅提供参考与说明用,并非用来对本发明加以限制,附图中显示的尺寸仅仅是为了便于清晰描述,而并不限定比例关系。

同时参考图1至图3,本发明一实施例的用于电子雾化装置的雾化器100包括储液仓1和设置在所述储液仓1的下端中的雾化芯组件2。储液仓1内设置有用于存储液体的储液腔11,储液腔11与雾化芯组件2连通,以使得储液腔11内的液体能进入雾化芯组件2进行加热雾化。

在本实施例中,储液仓1大致呈中空柱状。储液仓1包括外壁12和位于储液仓1中心的导气管13。外壁12的底部开口,且外壁12的顶部和导气管13连接或为一体从而在外壁12和导气管13之间围成用于储存液体的储液腔11的一部分。所述导气管13形成出气道14。外壁12的顶端还设置有吸嘴部15。使用者通过吸嘴部15吸入穿过导气管13的雾化气体。吸嘴部15的顶端设有封堵导气管13的出口的密封塞16,使用者使用该雾化器100时,将所述密封塞16拔出,使用结束后将密封塞16插入导气管13以密封导气管13,从而方式杂质进入导气管13中。在本实施例中,所述密封塞16为胶塞。密封塞16与导气管13接触的外侧设置有沿径向向外延伸的至少一个环缘161,该环缘161可使得密封塞16紧密地贴合导气管13,从而提高所述密封塞16的密封效果。

储液仓1的外壁12的底端形成收容空间,雾化芯组件2设置在该收容空间内。同时参考图3至图5,所述雾化芯组件2包括上支架21、下支架22,以及布置在上支架21和下支架22之间的发热组件23。在本实施例中,下支架22卡设在储液仓1的外壁12的底端处。本实施例中,外壁12在邻近其底端处开设有侧向的开口,下支架22上相应地设有沿径向向外突出的卡接部221,卡接部221能够卡止于该开口中,从而使得下支架22安装在储液仓1上。具体地,下支架22包括底壁222和自底壁222的外周沿轴向向上延伸的侧壁223。底壁222和侧壁223形成用于收容上支架21的收容空间。类似地,上支架21通过卡扣连接的方式连接在下支架22上。

在本实施例中,下支架22还包括自侧壁223的上端沿轴向向上延伸的凸柱224,用于连接固定上支架21。凸柱224中设置有侧向的连接孔225,上支架21相应地设有与该连接孔225接合的凸起226,从而使得上支架21通过所述凸起226和连接孔225的配合而安装在下支架22上。

本实施例中的上支架21包括大体呈环状的基部227以及连接在基部227的上部的桥接部228。所述桥接部228形成有导液腔229,基部227的下部用于固定所述发热组件23。导液腔229的顶端与储液仓1内的储液腔11底端连通,导液腔229的底端与发热组件23连通。

所述发热组件23用于吸附来自储液腔11中的液体并加热雾化液体。所述发热组件23包括用于引导液体的导液件231,以及用于吸附液体并加热雾化所吸附的液体的发热件232。所述导液件231优选由陶瓷等多孔材料制成。所述发热件232优选为金属发热芯片,其由泡沫金属制成。同时参考图6和图7,所述泡沫金属是由细小金属条交织而成为具有导电性能和微孔结构的金属材料。由于发热组件23的发热件232由具有导电性和微孔结构的泡沫金属制成,使得发热件232具备导油和发热雾化的特性,由此气流流经的气道不必采用绕导液件231的两侧通行的设计,而是采用直通式设计。因此,用户在使用该发热组件23时,可以非常直接的将发热件232雾化的气体吸走,让发热组件23整个气道始终保持干净、清爽,大大提高了雾化气体的纯净度,有效抑制了冷凝液产生。所述发热件232采用泡沫金属材质来取代传统的金属片或厚膜印刷浆料,泡沫金属材料可按要求切出需要的形状嵌入到陶瓷内。具体地,可先将发热件232固定在模具型腔内,然后将陶瓷等多孔材料压铸到模具型腔内,再将压铸成型后的发热件232和导液件231烧结从而形成一体结构的发热组件23。

本实施例中,导液件231呈两轴向端开口的中空状,包括大致轴向相对的第一端311和第二端312、设置在第一端311和第二端312之间的肩部313,以及连接所述肩部313与第二端312的周壁314。上支架21的导液腔229的底端与发热组件23的导液件231的肩部313连通。所述肩部313和周壁314形成于第二端312开口的容纳空间315。在本实施例中,所述肩部313被设置为自第一端311向第二端312倾斜的两对称的斜坡,从而增大与储液腔11内的液体的接触面积。来自储液腔11内的液体最先经由所述肩部313被引导至所述导液件231,然后被嵌入导液件231的发热件232吸收、加热和雾化。发热件232部分可见地暴露于导液件231的容纳空间315中,部分不可见地嵌设在导液件231的内部。具体地,发热件232的非发热区(吸液部分)固定在导液件231内,发热区322(发热部分)悬置于导液件231外部(也就是容纳空间315中),在发热件232工作时由陶瓷制成的导液件231几乎不吸收发热件232的热量,提高了发热热量的有效利用率。所述发热件232沿其整体长度方向嵌入至所述导液件231内,以提高发热件232与导液件231的连接紧密性,保证发热件232与导液件231的充分接触,避免干烧甚至糊芯的问题发生。

具体地,本实施例的片状的发热件232以垂直于第二端312的方式设置在容纳空间315中。由泡沫金属制成的发热件232具有的微孔结构,使得气道的设计不需要绕陶瓷导液件231的两侧通行,可以采用直通式设计(见图4),在抽吸的过程中,可直接将发热件232雾化的气体吸走,让整个气道始终保持干净、清爽,大大提高了所雾化的气体的纯净度,有效抑制了冷凝液产生。由泡沫金属制成的发热件232处于导液件231的中心位置。所述发热件232将容纳空间315分隔为两部分,形成以发热件232为对称面的第一气道323和第二气道324。经过容纳空间315的气流被发热件232分流至第一气道323和第二气道324。具体地,所述发热件232会改变雾化气体的走向,使得雾化气体向发热件232的两侧分割,使抽吸时带起的冷凝液会被发热件232周侧的导液件231挡住并吸收,减小随雾化气体吸入口中的风险。此外,由泡沫金属制成的发热件232,因其微孔结构,来自储液腔11的液体能够被雾化得更柔和,香气更纯粹;泡沫金属发热件232又处于陶瓷导液件231的中心位置,即使当发热件232加热有炸油的可能时也会被侧边的陶瓷导液件231吸收并二次雾化,减少产生冷凝液抽吸时有咕噜声等问题。

优选地,发热组件23的导液件231的第一端311的中央凹陷形成第三气道325,用于汇聚来自第一气道323和第二气道324的气流。所述发热组件23的发热件232正对第三气道325的底部。在本实施例中,所述第三气道325大致呈两端开口的中空柱状。在垂直于雾化器100轴向且垂直于发热件232的方向上,第三气道325的宽度大致等于第一气道323和第二气道324的宽度之和。在垂直于雾化器100轴向且平行于发热件232的方向上,第三气道325的宽度小于第一气道323的宽度或第二气道324的宽度。

同时参考图3和图6,发热件232的发热区322收容在容纳空间315中。优选地,所述发热区322在垂直于导液件231的第二端312的方向上的高度不大于容纳空间315在该方向上的高度。此外导液件231的肩部313朝向容纳空间315的内侧设置有两凸台326,以增强发热件232在容纳空间315的稳固性。本实施例中,发热件232还包括分别延伸经由导液件231的周壁314引导的第一引脚327和第二引脚328,用于将发热件232电连接至电池组件。

同时参考图2至图4,下支架22具有与外界连通的进气道220。储液仓1的导气管13形成的出气道14一端与外界连通、另一端与上支架21连接。所述下支架22内布置有分别接通电池组件的正极和负极的第一导电钉41和第二导电钉42。所述发热组件23固定在上支架21内,其发热件232的第一引脚327和第二引脚328分别与所述第一导电钉41和第二导电钉42电连接。

为提高上支架21和发热组件23之间的密封性,还可以在上支架21和发热组件23之间布置大致呈环形的第一密封套5。在本实施例中,所述第一密封套5包覆在导液件231的外侧,且在对应导液件231的肩部313处设有第一通孔51。该第一通孔51的尺寸适配于导液腔229的底端的尺寸。优选地,第一密封套5在对应导液件231的周壁314的径向外侧设有沿其径向向外延伸的至少一个凸环52。该至少一个凸环52使得第一密封套5能够紧密贴合上支架21的基部227的内侧,从而大大提高了该第一密封套5的密封性能。

类似地,为提高上支架21与储液仓1之间的密封性,还可以在上支架21与储液仓1之间布置大致呈环形的第二密封套6。第二密封套6套至在上支架21的桥接部228上。所述第二密封套6包括外环61、内环62,以及连接所述外环61和内环62的连接部63。在本实施例中,所述外环61用于提高储液仓1的外壁12与上支架21之间的密封性,所述内环62用于提高储液仓1的内壁与上支架21之间的密封性。外环61和内环62之间形成安装空间,从而可将第二密封套6安装在桥接部228上。安装在桥接部228上的第二密封套6的内环62抵接在储液仓1的内壁的底端处。所述连接部63上设有对应导液腔229的第二通孔64。该第二通孔64的尺寸适配于导液腔229的顶端的尺寸。优选地,第二密封套6的外环61的径向外侧设有沿其径向向外延伸的至少一个第一凸缘65,内环62在对应储液仓1的导气管13的径向内侧设有沿其径向向内延伸的至少一个第二凸缘66。该至少一个第一凸缘65和至少一个第二凸缘66分别使得外环61和内环62能够紧密贴合储液仓1,从而大大提高了该第二密封套6的密封性能。此外,为提高下支架22与储液仓1之间的密封性,也可以在下支架22与储液仓1之间布置密封圈9。

本实施例中,桥接部228的顶壁形成有贯穿的安装孔281。所述储液仓1的导气管13的下端和导液件231的第一端311设置在该安装孔281中。使用本实施例中的雾化器100时,当用户于储液仓1的吸嘴处吸食时,如图4所示箭头方向,外界的空气经由下支架22上设置的进气道进入下支架22内。与此同时,发热组件23吸附来自导液腔229的液体(如图3所示箭头方向)并进行加热雾化液体形成雾化气体,雾化气体在容纳空间315中与空气混合,通过第一气道323和第二气道324以及穿过发热件232的发热区322进入导液件231的第三气道325,然后经由储液仓1的内壁所形成的出气道14排出,以供用户吸食。

图8所示为具有本发明的雾化器100的电子雾化装置300,该电子雾化装置300包括雾化器100和与所述雾化器100连接的电池组件200。同时参考图3,本实施例的雾化器100通过设置在其下支架22上的两磁体81以及对应设置在电池组件200上的两磁体而与电池组件200连接,具体的磁体布置和构造可采用现有技术,在此不作说明。此外,所述雾化器100还包括扣合在其储液仓1上的一端开口的壳体7,用于保护雾化器100内部的部件。在本实施例中,所述壳体7的外侧设有至少一个突起71,便于用户拆卸该壳体7。

图9示出了本发明的雾化器的操作方法。同时参考图3和图4,在使用所述电子雾化装置时,外界的空气通过所述雾化器的下支架22上设置的进气道220进入所述下支架22;同时所述发热组件23吸附来自储液仓1的液体并进行加热雾化液体形成雾化气体,雾化气体在所述容纳空间315中与所述空气混合后通过所述容纳空间315以及穿过所述发热件232的发热区进入所述导液件231的气道;以及然后混合的雾化气体与空气经由所述储液仓1的出气道14排出。

以上所述仅为本发明较佳的具体实施方式,本发明的保护范围不限于以上列举的实施例,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

- 电子雾化装置、雾化器及其雾化芯组件、发热组件和操作方法

- 一种陶瓷棒雾化发热组件、雾化芯、雾化器及电子烟