一种含能盛具装药能量控制系统

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及火工品的装药领域,具体涉及一种含能盛具装药能量控制系统。

背景技术

在火工品生产领域,向含能药筒内加注含能药粒这一工序中,含能药筒和含能药粒总能量精度不易控制,自动化程度低。目前,含能药筒装药工艺大多采用人工装药方式,先由工人对含能药筒进行称量,然后对称量后的含能药筒标记称量结果,再人工转运至下一工位,在下一工位中,操作人员根据需装药的含能药筒重量,换算能量当量,称量相应重量的药粒,搅拌均匀后将药粒装入含能药筒中,从而达到控制含能药筒和药粒总能量的效果。但是,含能药筒装药工艺危险性高,采用人工装药方式存在很大的安全隐患;且该工艺作业环境恶劣,长时间作业会影响工人的身体健康;此外,人工操作效率低而且出错率高。

在中国专利申请公开说明书,CN107388906A中公开了一种装药机及其使用方法,解决在火药或炸药装药过程中,人工称量装药存在的劳动强度大、工作效率低、称量精度低,并且难以实现装药过程全自动化作业的问题。其工作原理和过程为:自动装药输送线将周转箱输送至自动称量装药机上方,火药进入盛料斗内;抽板推拉装置推动周转箱在自动装药输送线朝自动称量装药机反向移动返回至初始位置,准备下次装药;将圆筒体穿过托板的中心孔后,固定板对圆筒体定位;根据成卷药品长度和直径的要求选择套筒,并将套筒置于圆筒体内,套筒外表面与圆筒体内表面接触,套筒的底面与圆筒体底部接触;将内置有套筒和圆筒体的托板置入装药装配输送线的导轨上,通过装药装配输送线到达自动称量装药机下方,将药芯置于套筒内;盛料斗内盛满火药,控制系统控制粗称装置打开闸门打开放药到装药斗,电子天平称量,当重量到达预定比例时关闭闸门,等待重量稳定后,控制系统计算还需要放下火药的重量;控制系统控制细称装置打开闸门放药到装药斗,直到满足预定重量;启动震动机,升降驱动装置驱动所述升降机架上升,所述震动平台顶起圆筒体,所述震动平台与所述圆筒体的接触面设置有用于定位所述圆筒体的定位凹槽;电机启动,带动偏心轮机构旋转运动,偏心轮机构旋转一个周期,推动所述震动平台一次,完成震动,震动过程中,火药依次经过导药装置和装药工装后进入所述套筒内表面和所述药芯外表面之间;导药装置旋转机构旋转,带动所述导药装置移出,取工装放出机构旋转,带动装药工装移出后将装药工装放到工装滑道里。

由于装药过程中需要根据含能药筒的重量来换算能量当量,从而称量相应重量的药品,而上述装药机未设置相应的称重机构以及能量当量换算系统。

发明内容

本发明所要解决的技术问题是提供一种含能盛具装药能量控制系统,进一步实现在整个装药工艺过程中含能药筒称量自动化。

本发明通过下述技术方案实现:

一种含能盛具装药能量控制系统,包括传送机构、药品称量装置和控制模块,沿所述传送机构的传送路径上依次设置有药筒称量装置和药品混合加注装置,所述控制模块对所述药筒称量装置发送的称量结果进行判定,并将判定结果发送至所述药品称量装置,所述药品称量装置将称量好的药品倒入所述药品混合加注装置中,由药品混合加注装置将称量好的药品装入药筒。

作为对本发明的进一步描述,传送机构具有多个托板。

作为对本发明的进一步描述,药筒称量装置为安装有升降机构的防爆秤,防爆秤设置在传送机构工装托板的下。当系统不工作时,防爆秤的最高点低于传送机构工装托板的最低点;称量药筒时,防爆秤的升降机构带动的防爆秤的最高点上升,顶起工装托板上的药筒进行称量。

作为对本发明的进一步描述,药品称量装置包括粗加称量装置和精加称量装置,粗加称量装置确保加药效率,精加称量装置确保加药精度,粗加称量装置和精加称量装置的位置可互换。

作为对本发明的进一步描述,传送机构水平设置,为方便称量好的药品进入药品混合加注装置,将所述药品称量装置位于所述药品混合加注装置的上方。

作为对本发明的进一步改进,在所述药筒称量装置和药品混合加注装置之间,且靠近所述传送机构的位置设置有药筒移出机构,该药筒移出机构包括药筒转移装置和药筒暂存装置。所述移出机构接收所述控制模块发送的判定结果,当经过防爆秤称量的药筒的称量结果不在判定的合格值区间之内时,由药筒移出机构将药筒移送至药筒暂存机构。

作为对本发明的进一步改进,在所述药品混合加注装置的下方设置有药筒转移机构。该药筒转移机构将称量结果符合要求的药筒转移至药粒混合加注机构;药筒完成加药后,药筒转移机构将加完药的药筒转移至传送机构上。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明能够实现含能药筒装药工艺整个工作流程完全自动化,从而保证工人的安全和健康;

2、本发明能够明显提高含能药筒装药工艺的工作效率和装药的准确率;

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

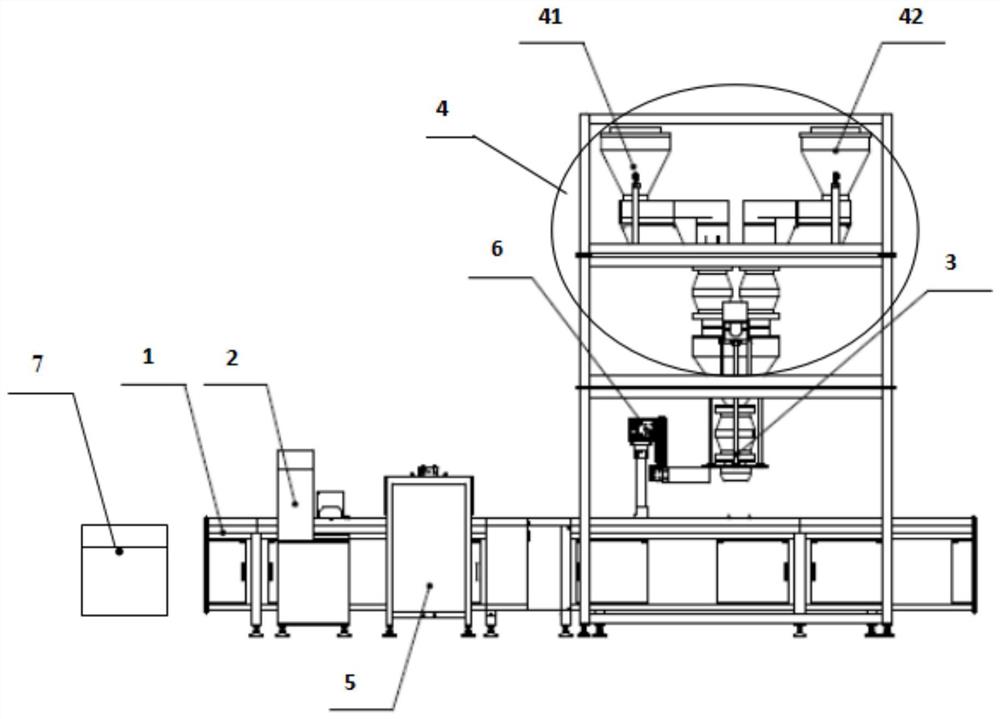

图1为含能药筒装药系统结构主视图。

图2为含能药筒装药系统结构俯视图。

图3为含能药筒装药系统工作流程示意图。

附图标记及对应的零部件名称:

1-传送机构,2-药筒称量装置,3-药品混合加注装置,4-药品称量装置,41-粗加称量装置,42-精加称量装置,5-药筒移出机构,51-药筒移出装置,52-药筒暂存机构,6-药筒转移机构,7-控制模块。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例:

图1和图2示出了本发明一种含能盛具装药能量控制系统的具体实施方式。如图所示,为解决含能药筒装药工艺危险性高,采用人工装药方式存在很大的安全隐患,且该工艺作业环境恶劣,长时间作业会影响工人的身体健康等问题,本发明提供了一种含能盛具装药能量控制系统,包括具有多个托板的传送机构1,在沿传送机构1的传送路径上依次设置有可升降的防爆秤2、药筒移除机构5和药品混合加注装置3。该药筒移除机构5由药筒移出装置51、药筒暂存机构52组成。在药品混合加注装置3的上方设置有药品称量装置4,该药品称量装置4由确保加药效率的粗加称量装置41和确保加药精度的精加称量装置42组成,将称量完成的药品倒入药品混合加注装置;在药品混合加注装置3的下方还设置有药筒转移机构6,一方面负责将合格的药筒转移至药品混合加注装置3处等待加药,另一方面将加药完成的药筒转移至传送机构1上,由传送机构1继续传送。

该药筒装药系统的整个装药工艺流程如图3所示。启动含能药筒装药系统,将含能药筒放置在传送机构1的工装托板上,随工装托板沿传送路径行进。当含能药筒到达2的位置时,防爆秤2顶起含能药筒,对含能药筒进行称量,并将称量结果传送至预先设置好含能药筒重量合格区间值的控制系统,控制系统对称量结果进行判定。如果称量结果不在判定的合格值区间之内,由药筒移出装置51将不合格的药筒转移至药筒暂存机构52;如果称量结果在判定的合格值区间之内,工装托板将含能药筒传送至药筒转移机构6处。药品粗加称量装置41和药品精加称量装置42根据防爆秤2对要加注的的含能药筒称量值进行能量换算,根据换算结果确定药品粗加称量装置41和药品精加称量装置42的加注药量。药品粗加称量装置41和药品精加称装置42同时往药品混合加注装置3内加注当量的药品,在药粒混合加注装置3内混合均匀后再将药品装入含能药筒中。装药完成后,由药筒转移机构6将含能药筒转移至传送机构1上,即完成整个含能药筒装药过程。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种含能盛具装药能量控制系统

- 一种盛具或盛具盖的分离装置和售卖机