一种电子挂锁

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于挂锁技术领域,特别是涉及一种电子挂锁。

背景技术

挂锁是一种传统锁具,通常,挂锁的锁体上装有可以扣接的环状或“一”字形状的金属梗,即“锁梁”,可以使挂锁通过锁梁直接与锁体扣接成为封闭形锁具。

随着科学技术的发展和进步,日常使用的挂锁由传统的全机械式结构向电子结构快速地转化。现有的一种电子挂锁,通过控制驱动电机而驱动驳轴进行旋转,并对驳轴进行结构限位,以使得驳轴在限位结构的作用下只能旋转到预定的角度,从而控制驱动电机的转动;在此过程中,发明人发现,驱动电机的齿轮容易受到机限位结构的反作用力,从而可能出现驱动电机受到损坏,以影响电子挂锁的稳定性。

发明内容

本发明所要解决的技术问题是:针对现有的电子挂锁设置限位结构控制驱动电机容易出现电机损坏的问题,提供一种电子挂锁,以提高电子挂锁的稳定性。本发明提供一种电子挂锁,其中,所述电子挂锁包括锁梁、锁体外壳、以及设于所述锁体外壳内的内锁体;所述锁体外壳上设有锁杆孔;所述锁梁上的锁杆插设于所述锁杆孔中,所述锁杆上设有锁槽;所述锁体外壳和所述内锁体之间形成空腔;所述内锁体内包括驱动电机,所述驱动电机的输出轴伸出于所述空腔内;所述空腔内包括开关机构、设于所述输出轴上的连接机构、设于所述连接机构上的驳轴,以及设于所述锁槽和所述驳轴之间的滚珠,所述开关机构设于所述连接机构旁,其中:

所述连接机构上设有第一凸块和第二凸块,所述开关机构的拨片设于所述第一凸块和所述第二凸块之间,以使当所述电子挂锁接收到开锁指令驱动所述驱动电机正方向转动,所述驱动电机带动所述第一凸块触碰所述拨片至第一预定位置时,所述电子挂锁控制所述驱动电机停止转动,以及在预设时段后,所述电子挂锁驱动所述驱动电机反方向转动,所述驱动电机带动所述第二凸块触碰所述拨片至第二预定位置时,所述电子挂锁控制所述驱动电机停止转动。

可选地,

所述锁杆孔包括第一锁杆孔和第二锁杆孔;所述锁梁包括第一锁杆和第二锁杆,所述第一锁杆设于所述第一锁杆孔内,所述第二锁杆设于所述第二锁杆孔内;

所述第一锁杆上设有第一锁槽,所述第二锁杆上设有第二锁槽;所述驳轴上设有第一凹槽和第二凹槽;

所述滚珠包括第一滚珠和第二滚珠,所述第一滚珠设于所述第一锁槽和所述第一凹槽之间,所述第二滚珠设于所述第二锁槽和所述第二凹槽之间。

可选地,所述电子挂锁还包括设于所述连接机构上,且设于所述驳轴底部的限位机构,其中:

所述限位机构上设有第一环槽和第二环槽;所述驳轴的底部设有第一外引脚和第二外引脚,所述第一外引脚设于所述第一环槽内,所述第二外引脚设于所述第二环槽内。

可选地,所述限位机构的底部设有预定角度的凸环结构,其中:

所述第一凸块和所述第二凸块设于所述凸环结构的第一侧壁和所述凸环结构的第二侧壁之间。

可选地,所述连接机构包括连接底座和连接件;所述连接底座上设有连接柱,所述限位机构的中部设有通孔,所述限位机构通过所述通孔套设于所述连接柱上;所述连接柱上设有凸点结构,所述连接件的底部设有凹槽结构,所述凹槽结构与所述凸点结构匹配连接,且所述连接件设于所述连接柱上;

所述驳轴的底部还设有第一内引脚和第二内引脚,所述第一内引脚的一端和所述第二内引脚的一端形成第一限位区间,所述第一内引脚的另一端和所述第二内引脚的另一端形成第二限位区间;

所述连接件的一端设于所述第一限位区间内,所述连接件的另一端设于所述第二限位区间内。

可选地,所述电子挂锁还包括设有扁平形状的驳轴弹簧,其中:

所述驳轴弹簧设于所述限位机构上;

所述第二内引脚与所述驳轴弹簧的活动端进行勾接,且所述驳轴设于所述驳轴弹簧上。

可选地,所述内锁体内还设有电池仓;所述内锁体还包括电池盖,其中:

所述电池仓内设有第一电极连接端,所述电池盖上设有第二电极连接端,且所述电池盖设于所述内锁体的底部。

可选地,所述锁体外壳还包括底盖和胶圈,所述锁体外壳的底部还设有凹槽结构以及底盖安装孔,其中:

所述底盖的一端设有与所述凹槽结构相匹配的凸起结构,所述凸起结构嵌设于所述凹槽结构中;

所述底盖的另一端设有开孔,所述胶圈设于所述安装孔上,通过连接件穿设于所述开孔、所述胶圈和所述底盖安装孔上。

可选地,所述内锁体还包括集成指纹模块和所述开关机构的控制主板,其中:

所述锁体外壳设有指纹孔,所述控制主板嵌设于所述内锁体上,所述指纹模块的指纹感应区露出于所述指纹孔。

本发明的电子挂锁,包括锁梁、锁体外壳、以及设于锁体外壳内的内锁体;锁体外壳上设有锁杆孔;锁梁上的锁杆插设于锁杆孔中,锁杆上设有锁槽;锁体外壳和内锁体之间形成空腔;内锁体内包括驱动电机,驱动电机的输出轴伸出于空腔内;空腔内包括开关机构、设于输出轴上的连接机构、设于连接机构上的驳轴,以及设于锁槽和驳轴之间的滚珠,开关机构设于连接机构旁,其中:

连接机构上设有第一凸块和第二凸块,开关机构的拨片设于第一凸块和第二凸块之间,以使当电子挂锁接收到开锁指令驱动驱动电机正方向转动,驱动电机带动第一凸块触碰拨片至第一预定位置时,电子挂锁控制驱动电机停止转动,以及在预设时段后,电子挂锁驱动驱动电机反方向转动,驱动电机带动第二凸块触碰拨片至第二预定位置时,电子挂锁控制驱动电机停止转动。

本发明提供的电子挂锁,通过设置了与驱动电机同步旋转的连接机构,以及用于判断驱动电机转动行程的开关机构,以通过判断连接机构的凸块结构是否触碰开关机构的拨片至预定位置时,从而使得电子挂锁确认连接机构转动的行程,以通过连接机构转动的行程确认驱动电机旋转的角度,从而实现通过连接机构即可判断驱动电机旋转的角度,如此无需单独设计限位结构,以降低限位机构对驱动电机的影响,从而提高电子挂锁的稳定性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

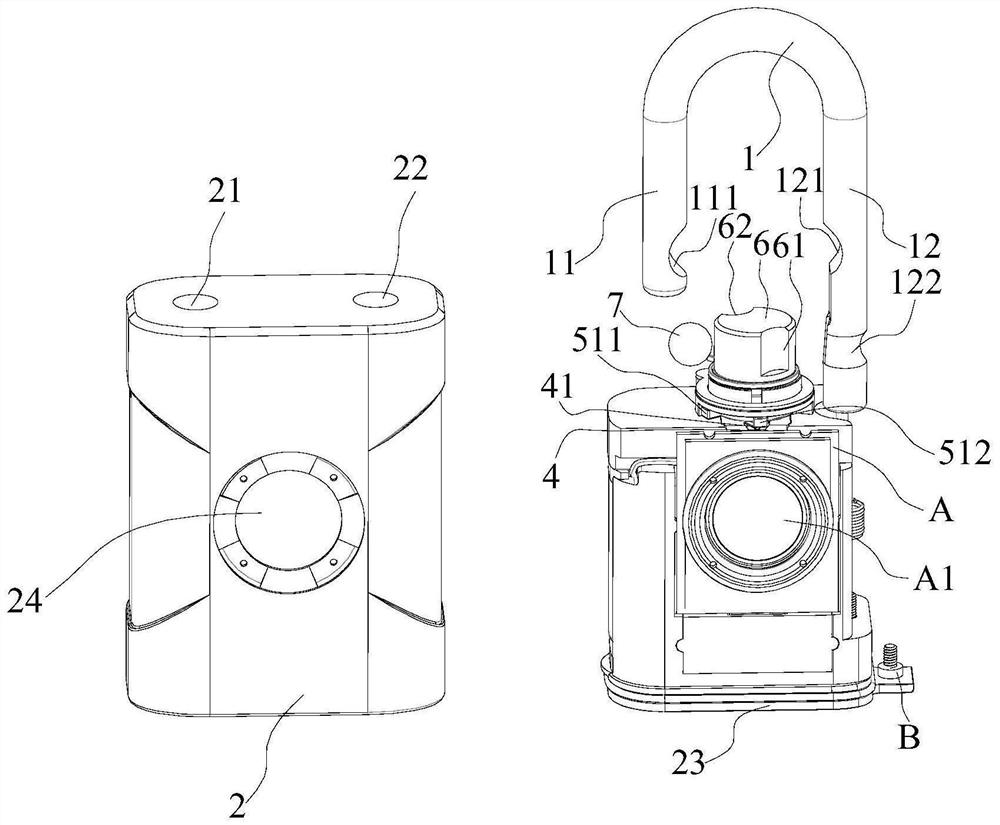

图1是本发明一实施例电子挂锁提供的一爆炸视图;

图2是本发明一实施例电子挂锁提供的另一爆炸视图;

图3是本发明一实施例电子挂锁提供的另一爆炸视图;

图4是本发明一实施例电子挂锁提供的另一爆炸视图;

图5是本发明一实施例电子挂锁提供的图4爆炸视图的局部放大图;

图6是本发明一实施例电子挂锁提供的驳轴的一立体视图;

图7是本发明一实施例电子挂锁提供的驳轴的仰视图;

图8是本发明一实施例电子挂锁提供的连接机构的一俯视图;

图9是本发明一实施例电子挂锁提供的连接机构的一立体图;

图10是本发明一实施例电子挂锁提供的限位机构的一立体图;

图11是本发明一实施例电子挂锁提供的限位机构的一俯视图;

图12是本发明一实施例电子挂锁提供的锁体外壳的一剖视图;

图13是本发明一实施例电子挂锁提供的锁体外壳的另一剖视图。

说明书中的附图标记如下:

1-锁梁;11-第一锁杆;12-第二锁杆;

111-第一锁槽;121-第二锁槽;122-环形锁槽;

2-锁体外壳;21-第一锁杆孔;22-第二锁杆孔;23-底盖;24-指纹孔;

3-内锁体;33-电池盖;

4-开关机构;41-拨片;

5-连接机构;51-连接底座;511-第一凸块;512-第二凸块;513-连接柱;52-连接件;

6-驳轴;61-第一凹槽;62-第二凹槽;631-第一外引脚;632-第二外引脚;641-第一内引脚;642-第二内引脚;643a-第一限位区间;643b-第二限位区间;

7-滚珠;7a-第一滚珠;7b-第二滚珠;

8-限位机构;81-第一环槽;82-第二环槽;83-凸环结构;

841-第一侧壁;841a-第一减震件;842-第二侧壁;842a-第二减震件;

9-驳轴弹簧;91-活动端;92-固定端;

A-控制主板;A1-指纹模块;B-胶圈。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明提供一种电子挂锁,在一个实施例中,如图1-图4所示,该电子挂锁包括锁梁1、锁体外壳2,以及设于锁体外壳2内的内锁体3,具体地,内锁体3外形的体积小于锁体外壳2内腔的体积,以使得内锁体3与锁体外壳2的内腔相匹配;其中,锁体外壳2和/或内锁体3可以选择合金材料,并可以通过采用例如压铸成型或者浇铸等工艺制成,并不限定。

具体地,锁体外壳2上设有锁杆孔;锁梁1上的锁杆插设于锁杆孔中,锁杆上设有锁槽;锁体外壳2和内锁体3之间形成空腔;内锁体3内包括驱动电机(图中未示出),驱动电机的输出轴伸出于空腔内;空腔内包括开关机构4、设于输出轴上的连接机构5、设于连接机构5上的驳轴6,以及设于锁槽和驳轴6之间的滚珠7,上述实施例中,具体地,可以通过驱动电机带动连接结构进行转动,以使得连接机构5带动驳轴6进行转动,从而实现将驳轴6旋转到预定位置时,滚珠7可以往驳轴6上的凹槽进行活动,则滚珠7可以与锁槽保持分离,也即可以将锁梁1进行抽出,以实现对该电子挂锁的开锁。

现有技术中,通常设置限位结构对驳轴6进行限制,以使得通过限制驳轴6的转动,从而限制驱动电机的转动。实际应用中,频繁的开锁需要不断转动驱动电机,在此过程中,由于驱动电机的齿轮受到限位结构的反作用力,从而可能出现驱动电机受到损坏,以影响电子挂锁的稳定性,为了解决这个问题,在一个实施例中,如图1、图3-图5所示,具体地,连接机构5上设有第一凸块511和第二凸块512,开关机构4设于连接机构5旁,且开关机构4的拨片41设于第一凸块511和第二凸块512之间,以使当电子挂锁接收到开锁指令控制驱动电机正方向转动,驱动电机带动第一凸块511触碰拨片41至第一预定位置时,电子挂锁则控制驱动电机停止转动,以及在预设时段后,电子挂锁控制驱动电机反方向转动,驱动电机带动第二凸块512触碰拨片41至第二预定位置时,电子挂锁则控制驱动电机停止转动。

下面结合实际使用的过程进行说明,在一个应用场景中,如图5所示,当前的电子挂锁处于关锁状态,可以预先将拨片41设置在第二凸块512的左侧,以使驱动连接机构5往正方向活动时通过第一凸块511触碰拨片41。具体地,当电子挂锁接收到开锁指令,该开锁指令可以为例如接收到密码开锁指令、或者接收到指纹触压开锁指令或者其他方式的开锁,电子挂锁则根据开锁指令控制驱动电机进行正方向转动,该正方向转动可理解为往顺时针方向进行转动,以使得驱动电机带动连接机构5往顺时针方向进行转动,当连接机构5旋转到预定位置时,第一凸块511可以触碰拨片41至第一预定位置,该第一预定位置可以为右边,具体地,可以根据需要转动的开锁距离进行预先设置,以使得当将拨片41转动至右边时,电子挂锁可以控制驱动电机停止转动。

此外,在预设时段后,例如在0.2S后,还可以控制驱动电机进行复位,具体地,电子挂锁控制驱动电机反方向转动,该反方向转动可以理解为往逆时针方向进行转动,也即驱动电机带动第二凸块512往逆方向转动时,第二凸块512触碰拨片41至第二预定位置时,该第二预定位置可以为左边,电子挂锁可以控制驱动电机停止转动,可以理解,也即当将连接机构5旋转到原始位置时,通过判断是否触碰拨片41至左边时,以使得当将拨片41转动至左边时,电子挂锁则控制驱动电机停止转动。

上述实施例中的电子挂锁,通过设置了与驱动电机同步旋转的连接机构5,以及用于判断驱动电机转动行程的开关机构4,以通过判断连接机构5的凸块结构是否触碰开关机构4的拨片41至预定位置,从而使得电子挂锁确认连接机构5转动的行程,以通过连接机构5转动的行程确认驱动电机旋转的角度,从而实现通过连接机构5即可判断驱动电机旋转的角度,如此无需单独设计限位结构,以降低限位机构8对驱动电机的影响,从而提高电子挂锁的稳定性。此外,上述实施例中由于还设置了预设时段内的复位过程,还可以使得关锁时,无需驱动电机的参与,从而减少驱动电机的能源消耗,并提高驱动电机的使用寿命。下面将结合具体的实施例进行说明。

为了增加电子挂锁的稳定性,在一个实施例中,电子挂锁可以设置双滚珠结构,具体地,如图2-图4所示,锁杆孔包括第一锁杆孔21和第二锁杆孔22;锁梁1包括第一锁杆11和第二锁杆12,当将锁梁1进行安装时,第一锁杆11设于第一锁杆孔21内,第二锁杆12设于第二锁杆孔22内;第一锁杆11上设有第一锁槽111,第二锁杆12上设有第二锁槽121;驳轴6上设有第一凹槽61和第二凹槽62;滚珠包括第一滚珠7a和第二滚珠7b;第一滚珠7a设于第一锁槽111和第一凹槽61之间,第二滚珠7b设于第二锁槽121和第二凹槽62之间。

上述实施例中,可以理解,通过设置双滚珠和双锁槽的结构,可实现电子挂锁的抗拉力更强,以提升电子挂锁的安全性能。

需要说明的是,上述描述的第一锁杆11、第二锁杆12、第一锁槽111和第二锁槽121等,其中所述的第一、第二只是为了对锁杆与锁槽相对位置的描述,仅用于举例,此处并不限定。

为了进一步提高驱动电机的稳定性,在一个实施例中,具体地,如图3-图7,以及图10-图11所示,电子挂锁还包括设于连接机构5上,且设于驳轴6底部的限位机构8,也即,限位机构8设于连接结构上,驳轴6设于限位机构8上,具体地:

限位机构8上设有第一环槽81和第二环槽82;驳轴6的底部设有第一外引脚631和第二外引脚632,第一外引脚631设于第一环槽81内,第二外引脚632设于第二环槽82内。上述实施例中,通过限位机构8上的环槽结构,可以使得限制驳轴6转动的行程,以避免开关机构4失效时,驱动电机控制驳轴6进行过度的转动,以提高电子挂锁的稳定性。

在一个实施例中,具体地,如图10和图11所示,限位机构8的底部设有预定角度的凸块结构83,该凸块结构83为非封闭的结构;示例性地,预定角度可以为例如240°,也即凸块结构83外侧设有120°的开放环槽内,具体地,第一凸块511和第二凸块512设于凸块结构83的第一侧壁841和凸块结构83的第二侧壁842之间,也即第一凸块511和第二凸块512设于该120°的开放环槽内。其中,初始状态时,可以将连接机构5的第一凸块511设于第一侧壁841旁,并将开关机构4的拨片41设于第二凸块512的左侧,如此可以使得当驱动电机往正方向转动时,第二凸块512离开拨片41,且第二凸块512靠近第二侧壁842的同时,驱动电机带动第一凸块511触碰拨片41至第一预设位置,此时第一凸块511位于拨片41的左侧,在控制驱动电机进行反方向转动,实现将驱动电机进行复位时,驱动电机带动第一凸块511离开拨片41,且第一凸块511靠近第一侧壁841的同时,驱动电机带动第二凸块512触碰拨片41至第二预设位置,此时的限位结构可以实现对连接机构5进行限位。上述实施例中,通过在连接机构5上设置限位机构8,以使得当开关机构4失效时,还可以通过限位机构8对连接机构5进行限位,以实现对驱动电机的限位,从而提高电子挂锁的稳定性。

在一个实施例中,具体地,如图2、图3,以及图6-图9所示,具体地,连接机构5包括连接底座51和连接件52;其中,连接底座51上设有连接柱513,限位机构的中部设有通孔,限位机构通过该通孔套设于连接柱513上;连接柱513上还设有凸点结构,连接件的底部设有凹槽结构,凹槽结构与凸点结构匹配连接,以使将连接件52设于连接柱513上。

具体地,驳轴6的底部还设有第一内引脚641和第二内引脚642,第一内引脚641的一端和第二内引脚642的一端形成第一限位区间643a,第一内引脚641的另一端和第二内引脚642的另一端形成第二限位区间643b;连接件的一端设于第一限位区间643a内,连接件的另一端设于第二限位区间643b内。实际工作时,通过驱动电机带动设于连接机构上的连接件进行转动,以使得连接件带动驳轴进行转动。上述实施例中,通过将连接件52设于驳轴6底部的第一内引脚641和第二内引脚642之间,可以实现通过连接件52将驳轴6进行同步转动,并方便于对驳轴6和连接件52进行安装以及拆卸。

在一个实施例中,具体地,如图4和图5所示,限位机构8还包括第一减震件841a和第二减震件841b,其中:第一减震件841a设于第一侧壁841旁;第二减震件841b设于第二侧壁842旁。具体地,减振件可以采用例如硅胶材料制成,以使得当第一凸块511往第一侧壁841方向运动时,第一减震件841a可以对第一凸块511有一定的缓冲作用,以及使得第二凸块512往第二侧壁842方向运动时,第二减震件841b可以对第二凸块512有一定的缓冲作用,进一步提高驱动电机的稳定性。

在一个实施例中,具体地,如图2-图4所示,电子挂锁还包括设有扁平形状的驳轴弹簧9,其中:驳轴弹簧9设于限位机构8上,驳轴6设于驳轴弹簧9上。

第二锁杆12上还设有环形锁槽122,其中,该扁平形状的驳轴弹簧9可以为平面涡卷弹簧,平面涡卷弹簧又名发条弹簧,可以理解,平面涡卷弹簧是一种一端固定而另一端作用有扭矩的弹簧;在扭矩作用下弹簧材料产生弯曲弹性变形,使弹簧在平面内产生扭转,具体地,可以将驳轴弹簧9的一端进行固定,并将驳轴的其中一个引脚与该驳轴弹簧的另一端进行勾接,以使得转动驳轴弹簧9时,驳轴弹簧9的另一端产生弯曲弹性变形。下面结合具体的场景进行举例说明,如图12和图13所示,基于驳轴6底部设有的第一内引脚641和第二外内脚642,驳轴弹簧9上可以引出活动端91和固定端92,其中,可以将驳轴弹簧9的固定端92固定设于锁体主壳内,并将驳轴6的第二内引脚642设于该活动端92上,以使得开锁时,通过驱动电机驱动连接机构5的转动,以通过连接机构5带动驳轴6进行转动,从而使得驳轴6带动活动端91进行转动时,驳轴弹簧9产生回弹力,此时可以通过设置在第二锁杆孔22底部的弹性件将锁梁1进行顶出时,则第二滚珠7b设于第二凹槽62和环形锁槽122之间。并基于上述实施例中设置了预设时段内的复位过程,当需要上锁时,可以按压锁梁1,以使得锁梁1往下压时,第一滚珠7a往第一锁槽111上活动,第二滚珠7b往第二锁槽121上活动,此时则可以通过驳轴弹簧9积蓄的弯曲弹性变形,而产生回弹力驱动驳轴6复位到关锁状态,可以理解,此过程中通过驳轴弹簧驱动驳轴回转到上锁的状态,并无需驱动电机的参与。上述实施例中,通过设置驳轴弹簧9,可以使得上锁时通过驳轴弹簧9即可实现驱动驳轴6回到原始位置,从而减少驱动电机的能源消耗,并提高驱动电机的使用寿命。

在一个实施例中,内锁体3内还设有电池仓(图中未示出),该电池仓用于装配电池,电池仓内可以设有第一电极连接端,该第一电极连接端可以为负极端,电池盖上设有第二电极连接端,第二电极连接端可以为负极端,且电池盖设于内锁体的底部。具体地,可以通过设置螺纹孔以及螺纹连接件的方式实现将电池盖设于内锁体的底部。

在一个实施例中,如图1-图4所示,锁体外壳2还包括底盖23和胶圈B,锁体外壳2的底部还设有凹槽结构以及底盖安装孔(图中未示出),其中:底盖的一端设有与凹槽结构相匹配的凸起结构,凸起结构嵌设于凹槽结构中;底盖的另一端设有开孔,胶圈设于底盖安装孔上,通过连接件穿设于开孔、胶圈B和底盖安装孔上,该连接件可以为螺丝或者螺钉等,并不限定,以使将底盖安装于锁体外壳上。

上述实施例中,通过设置在内锁体3设置电池盖33,以及在锁体外壳2的底部设置底盖23,可以使得进一步加固电子锁体的结构。此外,通过在安装孔上设有胶圈B,可以使得将底盖安装于锁体外壳上有一定的缓冲作用,且当使用者扭开螺丝后,螺丝还可以留挂在胶圈上。

在一个实施例中,具体地,如图1、图3和图4所示,内锁体3还包括集成指纹模块A1和开关机构4的控制主板A,其中:锁体外壳2设有指纹孔24,控制主板A嵌设于内锁体3上,指纹模块A1的指纹感应区露出于指纹孔24。

具体地,指纹模块A1可以用于验证用户的指纹以实现对用户身份的验证,指纹模块A1可以将验证的结果发给控制主板A,以使控制主板A可以根据当前指纹信息是否匹配而控制是否开锁,其中,锁体外壳2设有指纹孔24,并将指纹模块A1设于内锁体3上,则通过指纹孔24可以将指纹模块A1的指纹感应区露出,以便于用户手握锁体并将指纹按压在指纹孔24为目标的指纹感应区上。

在一个实施例中,基于挂锁安全的考量,还可以在指纹区域、锁体外壳2的上周圈和下周圈均设有倒角,具体地,该倒角可以通过例如CNC数控加工等方式实现,此处并不限定。锁体的中间设有握手区,该实施例中,可以理解,通过设置倒角,不仅可以避免例如直角边容易出现对人体刮伤的问题,并且还可以使该电子挂锁更加美观。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 锁具用电子标签及装有该电子标签的挂锁

- 一种电子挂锁