考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及电力电缆运行检测技术领域,尤其是涉及一种考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法。

背景技术

目前电缆进出变电站多采用沟槽方式,沟槽内部对流传热与辐射传热存在非线性,特别是对流散热缺乏明确的定量规律,因此沟槽电缆的发热问题相对复杂。

由于电力电缆运行的特殊性,一般不可能通过直接测量获得电缆线芯温度,特别是电缆群线芯实时的暂态温度,一般采用基于试验结果的工程公式法、数值算法或间接测量方法来掌握线芯温度,其中,经验公式法主要用于计算典型敷设的稳态温升,适用范围不足,沟槽内部散热涉及热力学与流体力学,其数值计算法在模拟实际多工况电缆温升时计算量大,计算时间长,无法及时获得温升变化,间接测量法首先要加装光纤测温或其他装置获取电缆表皮温度,进而推算线芯温度,可靠性与经济性较差。

因此,需要一种便捷快速的方法来获取沟槽电缆群的暂态温升,对现有电缆资源的充分利用、及电网规划建设等方面均具有重要意义。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法。

本发明的目的可以通过以下技术方案来实现:

一种考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法,包括以下步骤:

1)根据热场叠加原理分别构建反应自身发热的自身发热暂态温升子模型以及其他电缆对当前电缆发热影响的两电缆间温度响应暂态子模型,所述的自身发热暂态温升子模型数量与沟槽内的电缆总数N相同且与每根电缆一一对应,所述的两电缆间温度响应暂态子模型的数量具体为由两根电缆组成的电缆对的数量,即N(N-1);

2)采用有限元方法分别对自身发热暂态温升子模型和两电缆间温度响应暂态子模型的固定参数进行辨识;

3)根据实际的电缆电流以及参数辨识后的自身发热暂态温升子模型和两电缆间温度响应暂态子模型通过迭代计算获得每条电缆的暂态温升。

所述的自身发热暂态温升子模型的热路由线芯-外皮间热阻、电缆自身发热量所在第一支路、电缆线芯等效热容所在第二支路、电缆外皮等效热容所在第三支路、断面等效热容及其平衡热阻所在第四支路以及电缆外皮对沟槽环境的等效热阻所在第五支路构成,所述的线芯-外皮间热阻位于第二支路与第三支路之间,所述的第一支路和第二支路相互并联,其两端分别为电缆自身的线芯温度以及作为温度参考点的沟槽环境温度,所述的第三支路、第四支路和第五支路相互并联,其两端分别为外皮温度和沟槽环境温度。

在自身发热暂态温升子模型中,固定参数包括线芯-外皮间热阻、电缆线芯等效热容、电缆外皮等效热容、断面等效热容及其平衡热阻,变参数为电缆外皮对沟槽环境的等效热阻。

在自身发热暂态温升子模型的参数辨识中,线芯-外皮间热阻R

R

其中,T

所述的两热缆间温度响应暂态子模型的热路由第四热阻、第一热感、第二电缆的热载荷所在第一支路、第四热容所在的第二支路、第五热阻与其串联的第六热容所在的第三支路以及第一电缆线芯对沟槽环境的综合传热热阻所在的第四支路构成,所述的第四热阻一端分别与第二电缆的热载荷和第四热容连接,另一端通过第一热容后分别与第五热阻和第一电缆外皮对沟槽环境的综合传热热阻连接,所述的第一支路、第二支路、第三支路和第四支路的公共端均为沟槽环境温度,所述的第三支路和第四支路的另一端为第二电缆热载荷对第一电缆影响的外皮温度,所述的第五热阻与第六热容之间为第二电缆热载荷对第一电缆影响的线芯温度。

在两热缆间温度响应暂态子模型中,固定参数包括第四热阻、第四热容、第五热阻、第六热容以及第一热感,变参数为第一电缆外皮对沟槽环境的综合传热热阻。

所述的步骤3)中,对于沟槽内由N根结构材质相同且排布方式固定的电缆构成的电缆群,通过每两根电缆间的相互热场的叠加采用迭代的方式获取每根电缆的暂态温升。

所述的步骤3)中,对于第一根电缆和其余N-1根电缆,通过迭代的方式获取暂态温升的步骤包括:

31)设定模型中全部变参数的初始值,根据N根电缆的电流以及设定的初始线芯温度分别获得全部N根电缆的电缆自身发热量,分别代入参数辨识后的自身发热暂态温升子模型和两电缆间温度响应暂态子模型中,分别通过热路计算并叠加后得到每根电缆的初始线芯温度和初始热流;

32)在迭代的第k步中,根据当前步骤中每根电缆的电流以及第k-1步得到的每根电缆的线芯温度更新每根电缆的电缆自身发热量,并且根据第k-1步得到的热流更新模型中的变参数;

33)在迭代的k+1步中,根据第k步更新的电缆自身发热量以及更新后的变参数继续通过热路计算并叠加后得到第k+1步的线芯温度和热流,重复步骤32)-33),即可求得全部电缆的线芯和表皮的暂态温升。

所述的步骤32)中,对于第一根电缆,通过热路计算并叠加获得热流的表达式为:

t

其中,t

所述的步骤32)中,对于第一根电缆,模型中变参数的更新式为:

与现有技术相比,本发明具有以下优点:

一、本发明建立了考虑非线性对流散热、且不依赖表皮温度测量的沟槽电缆群暂态温升快速计算模型,克服了数值计算方法时效性差、实时监测方法可靠性差的缺点,为电缆设备实际运行控制提供直接依据。

二、与现有的有限元方法相比较,本发明的计算模型具备可靠的准确度和精简的结构,具有良好的可扩展性。

三、计算模型本身基本与损耗无关,只反映截面的热学特性,物理意义清晰,为后续的分析与改进提供了直接依据。

附图说明

图1为单根电缆的暂态温升计算模型。

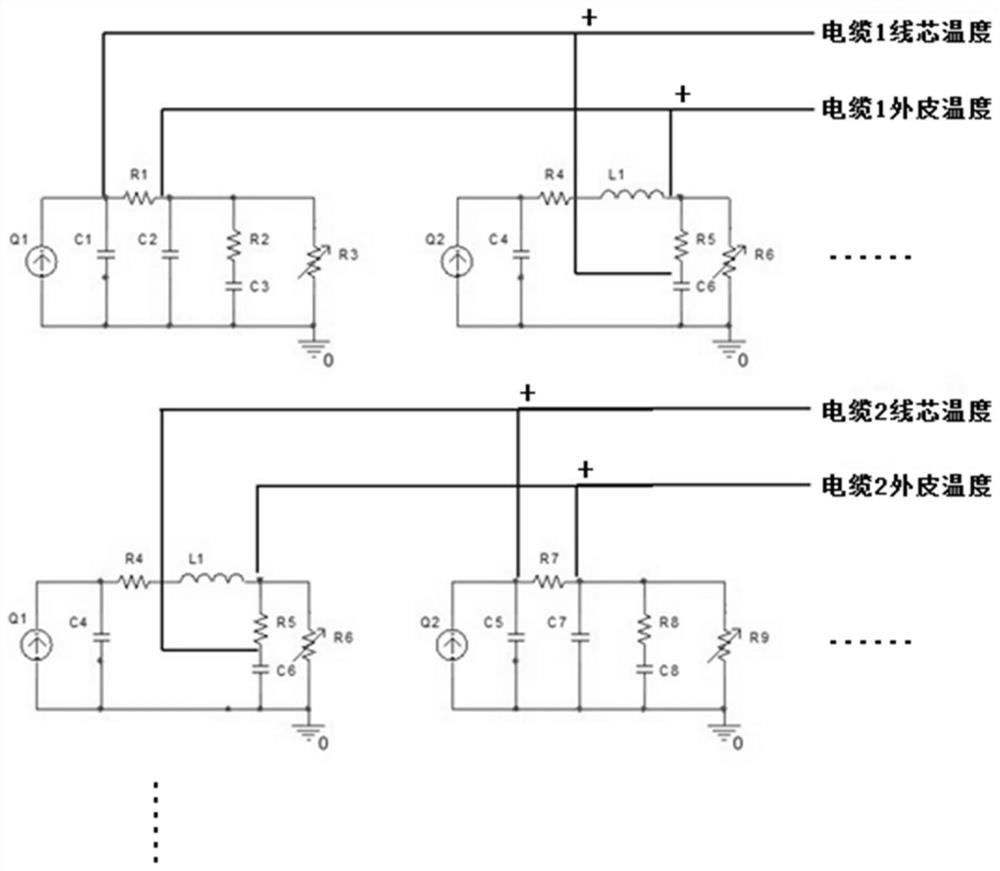

图2为“电缆2-电缆1”间暂态温升计算模型。

图3为考虑非线性对流散热影响的沟槽电缆群暂态温升快速计算模型。

图4为沟槽两根电缆温升有限元计算模型示意图。

图5为电缆线芯、外皮温升过程。

图6为电缆线芯、外皮温升过程比较。

图7为电缆2线芯、外皮温升过程。

图8为电缆2线芯、外皮温升过程比较。

图9为验算工况1下电缆1线芯、外皮温升过程比较。

图10为验算工况1下电缆2线芯、外皮温升过程比较.

图11为验算工况2下电缆1线芯、外皮温升过程比较。

图12为验算工况2下电缆2线芯、外皮温升过程比较。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例:

本发明提供一种考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法,其原理如下:

电缆的发热主要取决于电缆损耗与所处断面的热学特征,前者与运行电流及运行温度有明确的对应关系,可直接应用;而后者主要取决于断面的几何参数、各部分的物理参数,根据传热学分析可知,电缆本体热阻与电缆具体结构相关,计算中可视为不变;辐射散热量、辐射散热热阻、对流散热热阻与环温、发热量等因素相关,其中前两者规律已知,可通过确定公式获得;对于后者,将寻求通过数学建模将其以某种数学形式表示,从而为快速计算提供可能。

针对沟槽单根电缆自身发热影响,已有发明申请所提模型的温度参考点为沟槽环境温度,对应的热路模型如图1所示。

图1中,Q

针对沟槽设置两根电缆的情况,考虑两根电缆间传热影响,热路模型的温度参考点为沟槽环境温度,如图2所示。

图2中,Q

本发明根据热场叠加的原理,考虑采用“分散”求解各电缆自身及相互影响,在结果上(而不是统一的热路模型上)进行“组合”来反映整体的温升过程,模型如图3所示(以两根电缆为例)。

关于图3所示热路模型的几点说明如下:

1)左上模型为电缆1自身发热暂态温升子模型,右上为“电缆2-电缆1”温度响应暂态子模型,对应节点数值相加为“电缆1芯线暂态温升”与“电缆1外皮暂态温升”;左下为“电缆1-电缆2”温度响应暂态子模型,右下模型为电缆2自身发热暂态温升子模型,对应节点数值相加为“电缆2芯线暂态温升”与“电缆2外皮暂态温升”。

2)各参数意义参见图1、2所述。

3)由于对偶关系,除热负荷外,电缆间温度响应暂态子模型参数一致。

4)上述模型的确定不依赖于电缆本身发热量或电流大小,只与电缆周围材料的热特性相关,而一般运行温度范围内该类特性可认为基本不变,这样在变换电缆热负荷(电流)时就无需重复有限元等数值计算或试验验证,直接通过模型计算即可获得满意的结果。

本发明主要包括以下步骤:

1.1有限元计算模型

本例中采用有限元计算,实际应用中也可采用其他数值计算或试验方法,本例采用的有限元计算模型如图4所示。

计算采用有限元方法,沟槽选取为1m*0.5m,空气选用理想气体信息,电缆1、2选取非均匀导热系数,铜导体导热系数选为380W/(m

1.2热路模型的建立

热路模型中R

计算工况随机选择环温0~30℃,体热流随机变化。稳态计算:迭代步数为500步,松弛因子为0.5。不同环温T

表1沟槽电缆1、2温升有限元计算结果

(1)“线芯-外皮”间热阻R

根据表1数据,计算平均后可得:R

(2)“外皮温度-发热量”规律拟合

本发明提出沟槽两根电缆外皮温升计算模型,如式(1)所示。

其中,R

利用麦夸特法(Levenberg-Marquardt)及通用全局优化法进行参数估计,估计结果如表2所示。

表2电缆1、2对流热阻参数估计

将表2参数代入式(1),即可获得表征该沟槽内两根电缆的外皮温度、沟槽环境温度与发热量间关系的定量规律,利用此公式,可计算表1各工况下的电缆1、2外皮温升,并与有限元直接计算比较,误差统计如表3所示。

表3电缆1、2外皮温度误差统计表

误差统计可见,误差整体满足正态分布,最大偏差不大于4K,方差为1.18K与1.14K,能够满足运行的实际需要。

(3)自热模型:电缆线芯等效热容C

由于本例中电缆规格一致,且为对称布置方式,因此表征自身发热影响的模型中参数应一致,即C

计算工况选择环温15℃,“电缆阶跃激励”,发热量为75W/m;步长1000s,计算时长为300*1000s,单步迭代步数为250步,松弛因子为0.5,计算结果如图5所示。

根据图3所示沟槽电缆自身发热暂态模型,通过遗传算法求解暂态参数。

1)设置参数范围

取C

2)设置适应度函数

根据图3所示模型的线芯自身暂态温升响应m

3)设置收敛判据

达到最大遗传代数时的适应度函数小于300*0.3*0.3*2=54,即认为收敛。

4)R

a.设置R

b.利用图4所示模型与设定热流,计算R

c.利用式(1),可得到外皮温升t

d.修正R

e.重复至暂态过程结束。

5)计算结果

计算结果为:C

根据求取参数,计算电缆线芯与外皮温升,并与ansys直接计算结果(如图5所示)相比较,如图6所示,误差统计如表4所示。

(4)互热模型:C

计算工况选择:环温15℃,“电缆1阶跃激励,电缆2为0输入”,体热流为75W/m;步长1000s,计算时长为300*1000s,单步迭代步数为250步,松弛因子为0.5,计算结果如图7所示。

根据图3所示沟槽两根电缆间暂态模型,通过遗传算法求解暂态参数。

1)设置参数范围

取C

2)设置适应度函数

根据图3所示模型的线芯暂态温升响应m

3)设置收敛判据

达到最大遗传代数时的适应度函数小于300*0.1*0.1*2=6,即认为收敛。

4)“外皮温度-发热量”规律的应用

a.设置R

b.利用图3所示模型与设定热流,计算R

c.利用式(1),即式(1)中的R

d.修正R

e.重复步骤b~d至暂态过程结束。

5)计算结果

计算结果为:C

根据求取参数,计算电缆2线芯与外皮温升,并与ansys直接计算结果(如图7所示)相比较,如图8所示。误差统计如表5所示。

1.3模型的应用步骤与验证

1.3.1模型的应用步骤

1)按2.2节所求参数建立模型,并设置R

2)利用图3所示电缆模型与设定热流,得到电缆1、2的外皮温升与线芯温升,并得到

电缆1模型中:R

电缆2模型中:R

3)根据2)所得各支路热流,通过隐函数求解利用式(1),分别求取电缆1、2的外皮温升;

4)利用式(1),分别获得式(1)中的R

5)根据温度、实时电流修正图3中的电缆热载荷Q

6)重复步骤2)~5)至暂态过程结束。

1.3.2验算工况1

将上述模型应用于表6所示工况,沟槽环境温度20℃,并与有限元计算相比较,电缆1、2线芯与外皮温升对比如图9~10所示,误差统计如表7所示。

表6电缆工况表

表7电缆1、2线芯、外皮温升过程误差统计表

1.3.3验算工况2

将上述模型应用于表8所示工况,沟槽环境温度20℃,并与有限元计算相比较,电缆1、2线芯与外皮温升对比如图11~12所示,误差统计如表9所示。

表8电缆工况表

表9电缆1、2线芯、外皮温升过程误差统计表

上述工况的比较表明,本发明所提的非线性对流散热、且不依赖表皮温度测量的沟槽电缆群暂态温升快速计算模型是合理有效的,可以为电缆设备实际运行控制提供直接依据。

- 考虑非线性对流散热的沟槽电缆群暂态温升快速获取方法

- 考虑非线性对流散热的沟槽两电缆间暂态温升获取方法