特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于制动鼓生产领域,具体特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺。

背景技术

由于工程自卸车一般用于山区、矿区及建设工地,不仅路况差,且超载严重,是商用车使用工况最为恶劣的一种车型,其制动鼓采用加强型双金属复合鼓后,虽使用寿命大大提高,但仍会出现制动面开裂、或变形等问题,无法达到用户日益增长的心理需求。

现行生产工艺和结构形式存在以下问题:

1、设备投资大,生产工序长。现行生产工艺一般是:

钢板圆饼下料→冲中心孔→粗旋→精旋→车端面→滚型→冲法兰孔→粗车法兰孔→钢壳加热→铁水浇注→保温、冷却→抛丸、清理→机加工等十余道工序,每道工序均需大量的设备投入;更换不同品种时,各工序需重新投入不同的模具和工装,生产成本居高;

2、现行双金属复合制动鼓由于生产工艺的限制,外层钢壳所用材料必须具有足够的延展性,即良好的韧性,与此相对应的强度不可能过高,而工程自卸车主要的失效模式是制动面开裂,使用工况需更高强度材料替代,而现行双金属复合制动鼓的局限性无法满足使用要求;

3、现行双金属复合制动鼓的关键工序是两种金属的复合,即将灰铁铁水浇注在外层钢壳内表面,这种工艺复合的两种金属,结合强度偏低。制动鼓使用过程中受冷热交变应力时,由于钢与铁的收缩和膨胀系数相差一倍以上,易造成结合面应力过大,导致过早产生裂纹。

发明内容

为解决上述问题,本发明公开本发明纳米材料复合制动鼓分两体制造,包含法兰和复合制动面,两者焊接后制成复合制动鼓毛坯。毛坯机加工后对制动面进行金属表面纳米化处理,制成特殊钢、耐热疲劳纳米材料复合制动鼓成品。

为达到上述目的,本发明采用如下技术方案:

特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺,包括以下步骤:

①法兰部分的加工:采用旋压工艺制作制动面以上的法兰部分,并将旋压后的法兰端面加工焊接坡口;

②复合制动面毛坯的加工:

Ⅰ.浇注外层:根据型筒长度,计算浇注外层所需钢水的质量,准确称量后,将钢水一次浇入高速旋转的型筒内,钢水浇注温度为1560-1610℃;

Ⅱ.浇注中间摩擦层得到复合制动面毛坯:对钢水的内表面进行防氧化保护,待钢水降温至1350-1450℃时,浇注中间摩擦层的金属液,浇注后完成外层和中间摩擦层的复合,得到复合制动面毛坯;

Ⅲ.粗加工复合制动面毛坯,同时其一端面加工收口斜面和焊接坡口;

③焊接成型:将步骤①的法兰部分和步骤②的复合制动面毛坯焊接得到复合毛坯;

④将步骤③的复合毛坯进行成品加工制成复合制动鼓。

进一步地,步骤②中浇注中间摩擦层后还需要对中间摩擦层的表面进行纳米化处理。

进一步地,步骤②中浇注中间摩擦层后还需要浇注内层,具体包括以下步骤:待中间摩擦层浇注完成后对型筒内的金属液内表面进行防氧化处理,同时对内层的铁水进行孕育处理,之后浇注内层的铁水,浇注后完成中间摩擦层和内层的复合,得到复合制动面毛坯。

进一步地,在步骤②复合制动面毛坯的加工之前需要选定材料:

外层为强度高、焊接性能较好的特殊钢;强度要求σb≥500MPa;

中间摩擦层为合金自纳米化材料,按质量百分比计,其成分为:

C:2.50-3.10%;Si:1.20-1.90%;Mn:0.50-1.10%;P≤0.08%;S≤0.12%;Cr:0.00-0.40%;Cu:0.00-0.60%%;Mo:0.00-0.50%和Ni0.00-0.80%。

进一步地,在步骤②复合制动面毛坯的加工之前需要选定材料:

外层为强度高、焊接性能较好的特殊钢;强度要求σb≥500MPa;

中间摩擦层为低合金灰铁,按质量百分比计,其成分为:

C:3.45-3.80%;Si:1.30-2.10%;Mn:0.50-1.10%;P≤0.10%;S≤0.12%;Cr:0.20-0.60%;Cu:0.20-0.40%。

进一步地,内层为易切削层,该层金属用于制动面的加工。

进一步地,在选定材料后需要确定复合制动面毛坯的尺寸:

外层的外径D为复合制动鼓的最大外径;

外层与中间摩擦层两金属结合面D1,该直径的确定一方面根据产品所需结构强度,确定铸钢层厚度;另一方面根据耐磨层灰铁所需厚度,综合确定;

中间摩擦层的内径d=制动面成品直径-1mm。

进一步地,在选定材料后需要确定复合制动面毛坯的尺寸:

外层的外径D为复合制动鼓的最大外径;

外层与中间摩擦层两金属结合面的直径D1,该直径的确定一方面根据产品所需结构强度,确定铸钢层厚度;另一方面根据耐磨层灰铁所需厚度,综合确定;

中间摩擦层的内径d=制动面成品直径-1mm;

内层的内径d1=制动面成品直径-2*单边所需加工量;

复合制动面毛坯的长度H=复合制动面成品的长度+4mm。

与现有技术相比本发明的有益效果在于:

本发明公开本发明纳米材料复合制动鼓分两体制造,包含法兰和复合制动面,两者焊接后制成复合制动鼓毛坯。毛坯机加工后对制动面进行金属表面纳米化处理,制成特殊钢、耐热疲劳纳米材料复合制动鼓成品。这种特殊钢、耐热疲劳纳米材料复合制动鼓具有生产工序少、产品强度高、内层材料抗热疲劳性能优、耐磨等优点,可以完全满足国内工程自卸车不同使用工况及寿命问题需求。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

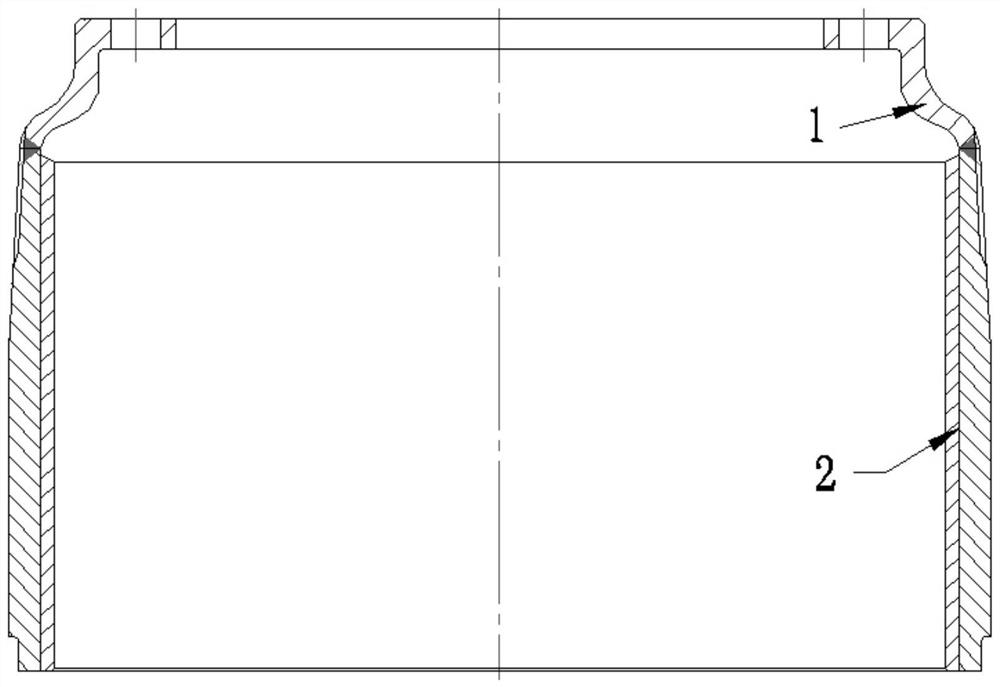

图1为本发明法兰部分结构示意图;

图2为本发明实施例1中复合制动面毛坯结构示意图;

图3为本发明复合制动鼓结构示意图;

图4为本发明实施例2中复合制动面毛坯结构示意图。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

实施例1

如图1-3所示,特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺,其特征在于,包括以下步骤:

①法兰部分1的加工:采用旋压工艺制作制动面以上的法兰部分1,并将旋压后的法兰端面加工焊接坡口;

②复合制动面毛坯2的加工:

Ⅰ.浇注外层21:根据型筒长度,计算浇注外层21所需钢水的质量,准确称量后,将钢水一次浇入高速旋转的型筒内,钢水浇注温度为1560-1610℃;

Ⅱ.浇注中间摩擦层22得到复合制动面毛坯2:对钢水的内表面进行防氧化保护,待钢水降温至1350-1450℃时,浇注中间摩擦层22的金属液,浇注后完成外层21和中间摩擦层22的复合,得到复合制动面毛坯2;

Ⅲ.粗加工复合制动面毛坯2,同时其一端面加工收口斜面和焊接坡口;

③焊接成型:将步骤①的法兰部分1和步骤②的复合制动面毛坯2焊接得到复合毛坯;

④将步骤③的复合毛坯进行成品加工制成复合制动鼓。

在步骤②复合制动面毛坯2的加工之前需要选定材料:

外层21为强度高、焊接性能较好的特殊钢;强度要求σb≥500MPa;

中间摩擦层22为合金自纳米化材料,按质量百分比计,其成分为:

C:2.50-3.10;Si:1.20-1.90;Mn:0.50-1.10;P≤0.08;S≤0.12;Cr:0.00-0.40;Cu:0.00-0.60%;Mo:0.00-0.50和Ni0.00-0.80。

采用合金自纳米化材料先选择合适的碳含量,添加适合金属表面自纳米化的合金材料,使其不仅具有耐热、抗热疲劳、耐磨性能,且加工后该层金属表面利于自纳米化、易获得纳米晶组织。

在选定材料后需要确定复合制动面毛坯2的尺寸:

外层21的外径D为复合制动鼓的最大外径;

外层21与中间摩擦层22两金属结合面D1,该直径的确定一方面根据产品所需结构强度,确定铸钢层厚度;另一方面根据耐磨层灰铁所需厚度,综合确定;

中间摩擦层22的内径d=制动面成品直径-1mm。

中间摩擦层22的材料为合金自纳米化材料,需对成品制动面表面进行自纳米化处理,使表层金属形成纳米晶组织,完成特殊钢、耐热疲劳纳米材料复合制动鼓成品的制作。该实施例产品用于工况非常恶劣、产品质量要求高的车型。

实施例2

如图1、图3和图4特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺,包括以下步骤:

①法兰部分1的加工:采用旋压工艺制作制动面以上的法兰部分1,并将旋压后的法兰端面加工焊接坡口;

②复合制动面毛坯2的加工:

Ⅰ.浇注外层21:根据型筒长度,计算浇注外层21所需钢水的质量,准确称量后,将钢水一次浇入高速旋转的型筒内,钢水浇注温度为1560-1610℃;

Ⅱ.浇注中间摩擦层22得到复合制动面毛坯2:对钢水的内表面进行防氧化保护,待钢水降温至1350-1450℃时,浇注中间摩擦层22的金属液,浇注后完成外层21和中间摩擦层22的复合,得到复合制动面毛坯2;

Ⅲ.粗加工复合制动面毛坯2,同时其一端面加工收口斜面和焊接坡口;

③焊接成型:将步骤①的法兰部分1和步骤②的复合制动面毛坯2焊接得到复合毛坯;

④将步骤③的复合毛坯进行成品加工制成复合制动鼓。

步骤②中浇注中间摩擦层22后还需要浇注内层23,具体包括以下步骤:待中间摩擦层22浇注完成后对型筒内的金属液内表面进行防氧化处理,同时对内层23的铁水进行孕育处理,之后浇注内层23的铁水,浇注后完成中间摩擦层22和内层23的复合,得到复合制动面毛坯2。

在步骤②复合制动面毛坯2的加工之前需要选定材料:

外层21为强度高、焊接性能较好的特殊钢;强度要求σb≥500MPa;

中间摩擦层22为高碳、耐热、耐磨低合金灰铁,按质量百分比计,其成分为:

C:3.45-3.80;Si:1.30-2.10;Mn:0.50-1.10;P≤0.10;S≤0.12;Cr:0.20-0.60;Cu:0.20-0.40。

采用低合金灰铁做为成品制动鼓的工作表面,不进行后序纳米化处理。该方案产品适用于工况略好,产品质量要求相对较低的车型。

内层23为易切削层,该层金属用于制动面的加工。

在选定材料后需要确定复合制动面毛坯2的尺寸:

外层21的外径D为复合制动鼓的最大外径;

外层21与中间摩擦层22两金属结合面的直径D1,该直径的确定一方面根据产品所需结构强度,确定铸钢层厚度;另一方面根据耐磨层灰铁所需厚度,综合确定;

中间摩擦层22的内径d=制动面成品直径-1mm;

内层23的内径d1=制动面成品直径-2*单边所需加工量;

复合制动面毛坯2的长度H=复合制动面成品的长度+4mm。

中间摩擦层22材料的材料为高碳、耐热、耐磨低合金灰铁,加工完成后,即为成品。该实施例工艺产品适用于工况略好,产品质量要求相对较低的车型。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进、部件拆分或组合等,均应包含在本发明的保护范围之内。

- 特殊钢、耐热疲劳纳米材料复合制动鼓的生产工艺

- 耐热疲劳纳米材料复合制动鼓