一种干气回收装置高压气相流体压力能回收系统

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种压力能回收系统,更具体一点说,涉及一种干气回收装置高压气相流体压力能回收系统,属于石油化工领域。

背景技术

目前来自催化裂化装置的催化干气经过压缩、浅冷油吸收后,无法高效得到富乙烯气送入乙烯装置裂解气压缩单元;来自焦化装置的焦化干气经压缩机升压,与来自混合干气压缩机出口分液罐的气相无法汇合,因此无法一同经提浓气压缩机升压,送往乙烷塔,来自异构化气体和歧化燃料气经过压缩、冷凝分相后,液相送入乙烷塔,气相无法与来自焦化装置的焦化干气一起经过浅冷油吸收得到的碳二提浓气,而且经过催化干气单元、焦化干气单元、混合干气单元处理后的高压流体降压后使用的工序,造成流体机械能的大量浪费和经济效益的巨大损失,不利于节约高效的新型能源,经过高压气相通过调节阀减压后吸热引起管道结霜,严重时可导致管道冻堵,造成膜分离装置停工甚至膜组件损坏。

发明内容

为了解决上述现有技术问题,本发明提供具有结构简单、操作方便、提高能源利用率、能够高效生产原料气等技术特点的一种干气回收装置高压气相流体压力能回收系统。

为了实现上述目的,本发明是通过以下技术方案实现的:

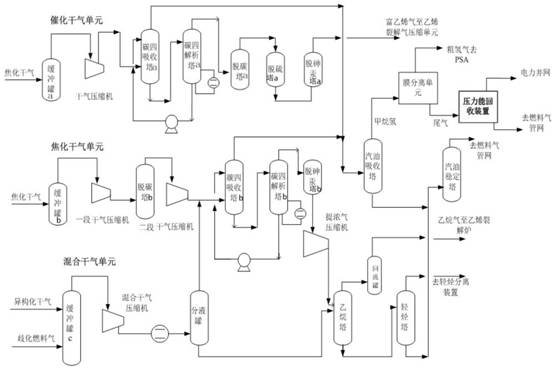

一种干气回收装置高压气相流体压力能回收系统,包括催化干气单元、焦化干气单元、混合干气单元,所述催化干气单元包括依次序通过管线连通的缓冲罐a、干气压缩机、碳四吸收塔a、碳四解析塔a、脱碳塔a、脱硫塔a、脱砷汞塔a,所述脱砷汞塔a上端通过管线去富乙烯至乙烯裂解气压缩单元,所述碳四吸收塔a上端通过管线连通有汽油吸收塔,所述汽油吸收塔上端、下端分别连接有膜分离单元、汽油稳定塔,所述膜分离单元的尾气连通入压力能回收装置,所述压力能回收装置分别接入电力并网、去燃料气管网,所述汽油稳定塔上端通过管线去燃料气管网;

所述焦化干气单元包括依次序通过管线连通的缓冲罐b、一段干气压缩机、脱碳塔b、二段干气压缩机、碳四吸收塔b、碳四解析塔b、脱砷汞塔b、提浓压缩机,所述碳四吸收塔b上端通过管线与汽油吸收塔连通;

所述混合干气单元包括依次序通过管线连通的缓冲罐c、混合干气压缩机、分液罐、乙烷塔,所述乙烷塔上端、下端分别连接有回流罐、轻烃塔,所述回流罐通过管线去乙烷气至乙烯裂解炉,所述轻烃塔上端通过管线连接去轻烃分离装置,所述轻烃塔下端通过管线与汽油稳定塔连通,所述分液罐通过管线连接在二段干气压缩机、碳四吸收塔b之间的管线上,所述提浓压缩机通过管线与乙烷塔连通。

优选的,所述碳四解析塔a下端通过一号管线与碳四吸收塔a连通,所述碳四解析塔b下端通过二号管线与碳四吸收塔b连通,所述一号管线、二号管线上均连接有压缩泵。

优选的,所述压力能回收装置包括透平膨胀机,所述透平膨胀机与膜分离单元的尾气通过三号管线连通,自膜分离单元至透平膨胀机的方向上所述三号管线上依次连接有PI(压力传感器)、一号阀、过滤器、XV阀,所述过滤器连接有PDI(压差变送器),所述透平膨胀机通过四号管线去燃料气管网,自透平膨胀机至燃料气管网方向上的所述四号管线上依次连接有通断阀、二号阀,所述一号阀进口端与二号阀出口端间连接有五号管线,所述五号管线上连接有截止阀,所述截止阀与PI通信连接,所述透平膨胀机连接有发电机以发电机发电接入电力并网。

优选的,所述透平膨胀机还连接有排凝线,所述排凝线上连接有两个NC阀。

优选的,所述膜分离单元通过管线去粗氢气去PSA。

优选的,所述透平膨胀机型号为TG220。

优选的,通过滑动型连轴节将所述发电机连接到透平膨胀机的变速器上,所述滑动型连轴节滑动力矩为发电机的2.5倍额定力矩。

有益效果:解决了高压气相通过调节阀减压产生的能量损失,及管道结霜的问题;有效回收了高压气相流体压力能,减少了能量损失;通过压力能回收发电,提高装置整体经济效益(发电1037kW×8400hrs/年=871.1万度电/年,0.57元/kwh,电费收益497万/年);能够高效输出乙烯、乙烷、轻烃便于实现后段的工艺步骤。

附图说明

图1是本发明整体原理框图。

图2是本发明压力能回收装置结构示意图。

具体实施方式

以下结合说明书附图,对本发明作进一步说明,但本发明并不局限于以下实施例。

如图1-2所示为一种干气回收装置高压气相流体压力能回收系统的具体实施例,该实施例一种干气回收装置高压气相流体压力能回收系统,包括催化干气单元、焦化干气单元、混合干气单元,所述催化干气单元包括依次序通过管线连通的缓冲罐a、干气压缩机、碳四吸收塔a、碳四解析塔a、脱碳塔a、脱硫塔a、脱砷汞塔a,所述脱砷汞塔a上端通过管线去富乙烯至乙烯裂解气压缩单元,所述碳四吸收塔a上端通过管线连通有汽油吸收塔,所述汽油吸收塔上端、下端分别连接有膜分离单元、汽油稳定塔,所述膜分离单元的尾气连通入压力能回收装置,所述压力能回收装置分别接入电力并网、去燃料气管网,所述汽油稳定塔上端通过管线去燃料气管网;

所述焦化干气单元包括依次序通过管线连通的缓冲罐b、一段干气压缩机、脱碳塔b、二段干气压缩机、碳四吸收塔b、碳四解析塔b、脱砷汞塔b、提浓压缩机,所述碳四吸收塔b上端通过管线与汽油吸收塔连通;

所述混合干气单元包括依次序通过管线连通的缓冲罐c、混合干气压缩机、分液罐、乙烷塔,所述乙烷塔上端、下端分别连接有回流罐、轻烃塔,所述回流罐通过管线去乙烷气至乙烯裂解炉,所述轻烃塔上端通过管线连接去轻烃分离装置,所述轻烃塔下端通过管线与汽油稳定塔连通,所述分液罐通过管线连接在二段干气压缩机、碳四吸收塔b之间的管线上,所述提浓压缩机通过管线与乙烷塔连通。

工艺流程:来自催化裂化装置的催化干气经过压缩、浅冷油吸收后,得到的粗乙烯气进入精制部分,脱除砷、汞、硫、O

来自焦化装置的焦化干气经压缩机升压,与来自混合干气压缩机出口分液罐的气相汇合,经过浅冷油吸收后得到提浓气,提浓气经过脱除砷汞后,经提浓气压缩机升压,送往乙烷塔;

来自异构化干气和歧化燃料气经过压缩、冷凝分相后,液相送入乙烷塔,气相与来自焦化干气单元并经过压缩的焦化干气一起,经过浅冷油吸收得到的碳二提浓气,经升压后送入乙烷塔,在乙烷塔顶得到富乙烷气,经过回流罐,送入乙烯裂解炉,乙烷塔的釜物流与抽出碳四一起送入轻烃塔,在轻烃塔顶得到轻烃产品,送往轻烃分离装置,轻烃塔釜物流送往汽油稳定塔循环使用;

两个浅冷油吸收部分的甲烷氢夹带部分碳四吸收剂进入汽油吸收塔,采用重石脑油作为汽油吸收剂吸收碳四,吸收了碳四的富汽油与轻烃塔釜物流一起送入汽油稳定塔,分离碳四和汽油组分,汽油稳定塔顶回收的碳四吸收剂返回浅冷油吸收单元循环使用,汽油稳定塔釜的贫汽油一部分循环使用,另一部分作为汽油产品送往下游装置,未被吸收下来的甲烷氢尾气送往膜分离单元,甲烷氢经膜分离单元,得到粗氢气送往PSA装置,膜分离尾气送至压力能回收装置,压力能回收装置分别接入电力并网、去燃料气管网,经过压力能回收装置实现了发电和燃料气回收,传统技术中经过膜分离吸收后有21t/h的尾气(温度100℃、压力3.4MPa),尾气需要并至压力0.7MPa的燃料气管网,压降高达2.7MPa,压力损失造成流体机械能的大量浪费和经济效益的巨大损失。

所述碳四解析塔a下端通过一号管线与碳四吸收塔a连通,所述碳四解析塔b下端通过二号管线与碳四吸收塔b连通,所述一号管线、二号管线上均连接有压缩泵,便于循环操作。

优选的一种实施例方式,所述压力能回收装置包括透平膨胀机,所述透平膨胀机与膜分离单元的尾气通过三号管线连通,自膜分离单元至透平膨胀机的方向上所述三号管线上依次连接有PI、一号阀、过滤器、XV阀,所述过滤器连接有PDI,各个阀门为电磁阀,通过PI、PDI传感信息进形调节通断,所述透平膨胀机通过四号管线去燃料气管网,自透平膨胀机至燃料气管网方向上的所述四号管线上依次连接有通断阀、二号阀,所述一号阀进口端与二号阀出口端间连接有五号管线,所述五号管线上连接有截止阀,所述截止阀与PI通信连接,所述透平膨胀机连接有发电机,发电机发电接入电力并网,使膜分离尾气通过膨胀机组在膨胀端降压膨胀,输出的机械能带动发电机将机械能转换成电能,发出的电能并入装置内部电网,供装置内部用电设备使用,降压膨胀后的尾气进入系统燃料气管网,尾气膨胀机能适应上游来气的不同工况引起的尾气流量和压力的变化情况,当发电装置自身发生故障时,紧急关闭膨胀机入口切断阀,同时快速开启旁路调节阀,使尾气从旁路通过;优选采用先进空气动力学设计的径流式膨胀机,能够最大限度提高等熵效率,透平膨胀机是一体式齿轮连接的,壳体直接安装在变速箱上,透平膨胀机及变速箱共用一个高速轴,透平膨胀机叶轮周围设有叶片系统(可调节喷嘴),用于通过改变通流面积来调节工艺气体流量,喷嘴叶片的结构简单,能够实现无冲击减速,同时提供尽可能宽的流动范围,叶片围绕其一个安装螺栓沿顺时针和逆时针方向枢转。

优选的一种实施例方式,所述透平膨胀机还连接有排凝线,所述排凝线上连接有两个NC阀,提供了操作安全性。

优选的一种实施例方式,所述膜分离单元通过管线去粗氢气去PSA装置,本申请中乙烯裂解气压缩单元、乙烯裂解炉、轻烃分离装置、PSA装置均并非本申请方案的技术要点,其均属于下端工艺步骤,不作详细介绍。

优选的一种实施例方式,所述透平膨胀机型号为TG220,回收膨胀机的机械能,采用滑动型联轴节将发电机连接到膨胀机的变速器,通过滑动型连轴节将所述发电机连接到透平膨胀机的变速器上,发电机设计成以3017rpm的转速,沿逆时针方向转动,是自通风、全封闭的紧凑型三相异步电机。发电机轴本身用轴承支撑,轴承采用来自油系统的油进行润滑,滑动式联轴节设计滑动力矩为发电机的2.5额定力矩,这样能够在发电机上发生电网短路时保护透平,膨胀机技术参数如下表:

对于透平膨胀机操作步骤:

1.膨胀机入口工艺管道检查:确认膨胀机机体内无压力,拆除入口管道过滤器、拆除过滤器到机体之间的管道。清洗合格后回装过滤器、管道。

2.机组对中找正:拆除联轴器,断开膨胀机进出口管道连接法兰,利用激光对中仪对机组进行对中检查。对中合格后连接进出口管道,进行管道无应力检查,进行机组精对中。

3.膨胀机内部检查:拆除膨胀机蜗壳,拆除喷嘴上部连杆。检查机体内部情况,防止有异物进入机体,在开机时造成机组损伤,检查合格后恢复机体。

4.润滑油系统检查、投用:检查润滑油系统管线连接处已安装好,各仪表齐全好用。油箱加入润滑油,且油箱液位正常。投用一组润滑油过滤器,一组润滑油冷却器,投用蓄能器,确认蓄能器压力0.15MPa。投用润滑油、控制油自力式调节阀和泵出口自力式调节阀。确认润滑油流程正确,启动油泵。打开去高位油箱的阀门,确认溢流管线上的回油视镜有油通过,打开蓄能器充油,投用油箱油雾分离器,投用油箱底部电加热器。

5.密封系统检查、投用:打开低压氮气至系统来阀门,引入氮气,调节系统氮气压力至正常0.6-0.8MPa。投用密封系统现场压力表、气动薄膜调节阀、压力变送器、差压变送器。投用隔离气、二级密封气、一级密封气。待膨胀机开机前,引膨胀机入口工艺气替代开机前用氮气的一级密封氮气,实现一级密封气气源由工艺气和氮气之间的自动切换。

6.冷却水系统检查、投用:打开冷却水进、出口自系统来阀门,打开出口管道上的高点放空进行排气,待见水后关闭排空阀,确认冷却水系统运行正常。

7.发电机空负荷试运:确认所有电气信号已满足开机条件,发电机相关的联锁、报警、指示等已完成并具备开机条件。启动发电机,确认电机转向正确、振动、温度正常,运行2小时且各项参数平稳,停发电机。

8.开机运行:确认机组仪表各个参数正常、联锁调试完毕,所有就地、远传仪表已投用。对过滤器、进出口管道进行气密性检查、确认无泄漏。发电机送电,缓慢打开膨胀机入口开车快闭阀门,按照膨胀机开机曲线逐步达到机组正常运行状态。

最后,需要注意的是,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

- 一种干气回收装置高压气相流体压力能回收系统

- 一种氢燃料电池汽车高压储氢罐压力能回收装置及回收方法