一种改善纯净度、可靠性的风电齿轮用钢及其冶炼方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于金属冶炼技术领域,具体涉及一种改善纯净度、可靠性的风电齿轮用钢及其冶炼方法。

背景技术

目前国内风电行业发展越来越迅速,风电机组安装之处往往处于戈壁、荒漠、海洋等自然条件较为恶劣的区域,若齿轮箱发生故障,维护极为困难,所以其可靠性要求比一般机械高很多。齿轮箱的造价通常占风电设备总造价的15%-20%,它的研究和开发是风电技术的核心。

行业内对风电齿轮材料的纯净度、使用寿命以及变速齿轮箱的维护、更换周期提出了更高的要求,齿轮作为齿轮箱中的核心材料,纯净度、致密性等因素决定了齿轮的使用寿命,齿轮的使用寿命往往决定了一台风电齿轮箱的总体寿命。

现有风电齿轮箱齿轮材料都来自于电炉模铸锭,工艺路线为“电炉冶炼-炉外精炼-真空脱气-浇铸钢锭”,该工艺经过多年的发展,已趋于成熟,但目前电炉钢锭的炼钢工艺,一直存在两个问题未能得到有效解决:炼钢过程中耐火材料容易被侵蚀落入钢水中形成外生夹杂物;冶炼过程无法全程处于气体保护中,容易形成内生夹杂物;因而其纯净度无法得到有效的保障,导致钢中大颗粒夹杂物很难完全避免。除此之外,目前风电齿轮箱齿轮的生产和使用过程中依然存在各种各样的问题未能有效解决,如探伤不合格率高、齿轮疲劳寿命短导致容易断裂等问题。

因此,需要提供一种针对上述现有技术不足的改进技术方案,寻找一种高纯净度、高可靠性的齿轮材料,成为未来风电行业发展的一种趋势。

发明内容

本发明的目的是提供一种改善纯净度、可靠性的风电齿轮用钢及其冶炼方法,用以克服上述现有技术中在炼钢过程中形成夹杂物使得钢的纯净度无法得到保障的问题,将所冶炼的钢用于风电齿轮大大提高了风电齿轮的探伤合格率和齿轮的疲劳寿命。

为了实现上述目的,本发明提供如下技术方案:

一种改善纯净度、可靠性的风电齿轮用钢,所述风电齿轮用钢的化学成分按照质量百分比计,包括,C:0.15~0.19%,Si≤0.4%,Mn:0.5~0.7%,P≤0.012%,S≤0.006%,Cr:1.5~1.8%,Mo:0.28~0.35%,Ni:1.4~1.7%,Al:0.02~0.04%,余量为Fe和不可避免的杂质。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,所述冶炼方法包括以下步骤:

步骤S1、初炼;

将原料铁水和废钢按照配比加入转炉中进行初炼,得到初炼钢液;

步骤S2、精炼;

将步骤S1中得到的装有所述初炼钢液的钢水包吊至精炼炉中,然后加入预熔型精炼渣进行精炼,调控钢液中的成分,得到精炼钢液;

步骤S3、真空脱气;

将步骤S2中得到的精炼钢液进行真空脱气处理,脱除钢液中的氢和氧;

步骤S4、连铸;

将步骤S3中真空脱气后的钢水包吊至连铸大包中进行下渣检测,长水口惰性气体保护和浸入式水口进行保护,中间包惰性气体保护、中间包覆盖渣、连续测温,采用结晶器预熔渣保护浇铸、液面自动控制、结晶器电磁搅拌,二冷区水动态控制、末段电磁搅拌,在恒温恒拉速下,得到连铸坯;

步骤S5、气体保护炉电渣重熔

将步骤S4中得到的所述连铸坯放入电渣炉中,电渣炉上设置有气体保护装置,从气体保护装置中充入保护气体,然后加入渣料,化渣后引燃、熔炼、补缩,得到改善纯净度、可靠性的风电齿轮用钢。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S1中所述铁水在加入转炉前需要采用KR脱硫设备进行脱硫,经过脱硫后的铁水中S所占的质量百分比≤0.003%。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S1中所述铁水占原料的质量百分比为80~90%,余量为废钢;

优选地,所述废钢为优质废钢,所述废钢中的杂质按照质量百分比计,包括As≤0.04%,Sn≤0.03%,Pb≤0.002%,Sb≤0.005%,Cu≤0.20%,Ti≤0.0005%;所述废钢满足辐射≤0.15μSv/h或放射性≤0.1Bq/g。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S1中得到的所述初炼钢液中Ti所占的质量百分比≤0.002%,Ca所占的质量百分比≤0.001%。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S2中的预熔型精炼渣的主要成分包括Al

优选地,步骤S2中得到的所述精炼钢液中夹杂物的级别达到A细≤1.5级,A粗≤0.5级,B细≤1.0级,B粗≤0.5级,C细为0级,C粗为0级,D细≤1.0级,D粗≤1.0级,DS≤1.0级。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S3中的所述真空脱气处理是采用RH真空循环脱气,达到真空度≤67Pa;

经过所述真空脱气处理后,钢液中的氢所占的质量百分比<1.0ppm,钢液中的氧所占的质量百分比≤5.0ppm。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S4中所述恒温横拉速具体为:温度为1500~1600℃,拉速为0.20~0.28m/min;

优选地,步骤S4中得到的所述连铸坯中心缩孔不大于1.0级;

更优选地,所述连铸坯的内部夹杂物的级别为:A类夹杂物≤1.5级,B类夹杂物≤1.0级,C类夹杂物≤0.5级,D类夹杂物≤1.0级。

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S5中电渣重熔时加入的渣料为二元渣系,所述二元渣系由Ca类化合物和Al类化合物组成;

优选地,所述二元渣系为CaF

如上所述的改善纯净度、可靠性的风电齿轮用钢的冶炼方法,作为优选方案,步骤S5中所述熔炼的熔速为12~15kg/min;

优选地,步骤S5中充入的所述保护气体为氩气或氮气;

优选地,步骤S5中充入的所述保护气体为氩气。

与最接近的现有技术相比,本发明提供的技术方案具有如下优异效果:

本发明中的冶炼方法是在现有工序的基础上由“电炉冶炼+模铸”改为“转炉冶炼+连铸”,同时增加了“气体保护炉电渣重熔”工序;采用连铸工艺得到纯净的电渣母料,连铸后增加了电渣重熔工序,使得材料的纯净度进一步提升;电渣重熔过程中,液态金属在渣池覆盖下,避免了再氧化,同时在水冷结晶器内熔化、精炼、凝固,杜绝了耐火材料对钢的污染;钢锭凝固前,在它上端有金属熔池和渣池,起到保温和补缩作用,保证钢锭的致密性;在惰性气体保护气氛中进行电渣重熔,同时在现有设备的基础上增加了相应的辅助设备(气体保护电渣炉双层烟罩),增强了气体保护的效果,有效的避免了易烧损合金元素的过度烧损,使其控制在比较窄的范围内,同时避免了内生夹杂物的产生。

本发明中的冶炼方法所制备的钢材料用于风电齿轮,使用后探伤检测表现优越,较工艺变更之前的现有技术中“电炉冶炼+模铸”的冶炼工艺,探伤合格率有了显著提升,也提高了生产效率;通过ASPEX扫描,与现有技术中“电炉冶炼+模铸”的冶炼工艺相比,本发明中的冶炼方法所制备的钢材料中大颗粒夹杂物明显减少;在高倍显微镜下观察,与现有技术中“电炉冶炼+模铸”的冶炼工艺相比,本发明中所制备的钢材料中夹杂物更加细小且弥散;经过酸洗低倍组织对比,与现有技术中“电炉冶炼+模铸”的冶炼工艺,本发明中所制备的钢材料低倍组织更加致密。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

图1为本发明具体实施例1和对照例1中冶炼出的风电齿轮用钢的钢中最大夹杂物的尺寸ASPEX扫描测试结果对比图;

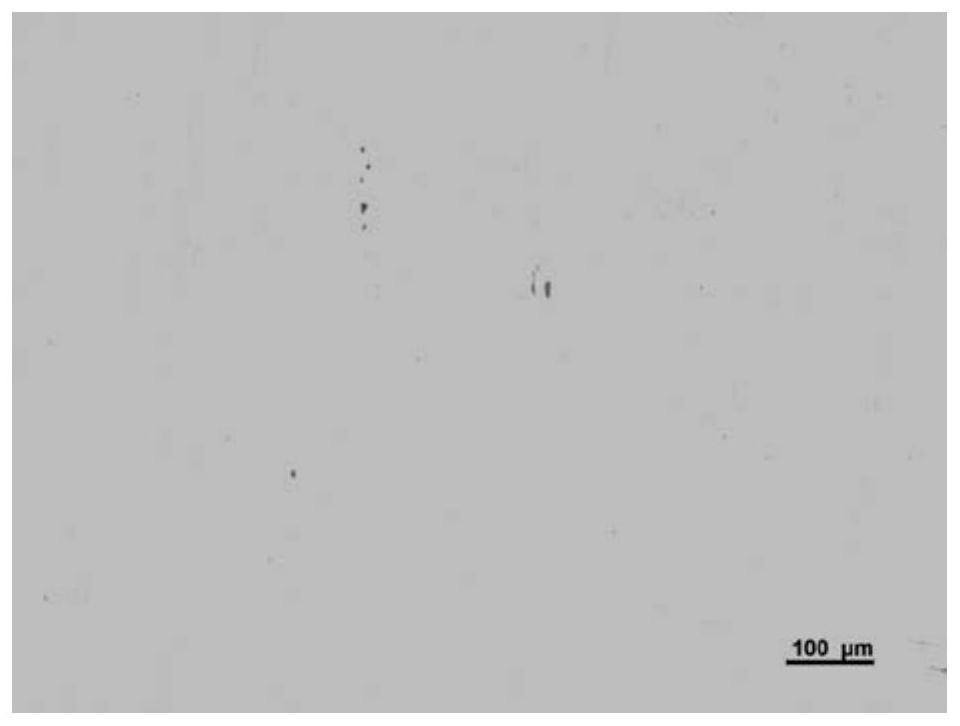

图2为本发明具体实施例1中风电齿轮用钢材料在高倍显微镜下的形貌;

图3为本发明具体对照例1中风电齿轮用钢材料在高倍显微镜下的形貌;

图4为本发明具体实施例1中风电齿轮用钢材料经过酸洗低倍组织图;

图5为本发明具体对照例1中风电齿轮用钢材料经过酸洗低倍组织图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

本发明中的改善纯净度、可靠性的风电齿轮用钢的冶炼方法是在现有工序的基础上由“电炉冶炼+模铸”改为“转炉冶炼+连铸”,同时增加了“气体保护炉电渣重熔”工序;电渣重熔过程中,液态金属在渣池覆盖下,避免了再氧化,同时在水冷结晶器内熔化、精炼、凝固,杜绝了耐火材料对钢的污染;钢锭凝固前,在它上端有金属熔池和渣池,起到保温和补缩作用,保证钢锭的致密性;在惰性气体保护气氛中进行电渣重熔,同时在现有设备的基础上增加了相应的辅助设备(气体保护电渣炉双层烟罩),增强了气体保护的效果,有效的避免了易烧损合金元素的过度烧损,使其控制在比较窄的范围内,同时避免了内生夹杂物的产生。

本发明提供一种改善纯净度、可靠性的风电齿轮用钢,该风电齿轮用钢的化学成分按照质量百分比计,C:0.15~0.19%(比如0.15%、0.155%、0.16%、0.165%、0.17%、0.175%、0.18%、0.185%、0.19%),Si≤0.4%(比如0%、0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%),Mn:0.5~0.7%(比如0.5%、0.55%、0.6%、0.65%、0.7%),P≤0.012%(比如0、0.002%、0.004%、0.006%、0.008%、0.01%、0.012%),S≤0.006%(比如0、0.001%、0.002、0.003、0.004、0.005、0.006),Cr:1.5~1.8%(比如1.5%、1.55%、1.6%、1.65%、1.7%、1.75%、1.8%),Mo:0.28~0.35%(比如0.28%、0.29%、0.30%、0.31%、0.32%、0.33%、0.34%、0.35%),Ni:1.4~1.7%(比如1.4%、1.45%、1.5%、1.55%、1.6%、1.65%、1.7%),Al:0.02~0.04%(比如0.02%、0.025%、0.03%、0.035%、0.04%),余量为Fe和不可避免的杂质。

为了更好的理解本发明中改善纯净度、可靠性的风电齿轮用钢,本发明还提供一种改善纯净度、可靠性的风电齿轮用钢的冶炼方法,该冶炼方法包括以下步骤:

步骤S1、初炼;

将原料铁水和优质废钢按照配比加入转炉中进行初炼,得到初炼钢液。其中,转炉炼钢是以铁水、废钢等为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程。

在本发明具体实施例中,步骤S1中铁水在加入转炉前需要采用KR脱硫设备进行脱硫,经过脱硫后的铁水中S所占的质量百分比≤0.003%(比如0.0005%、0.001%、0.0015%、0.002%、0.0025%、0.003%)。其中KR脱硫设备是采用一种带有通气搅拌功能的搅拌桨,将搅拌桨进入铁水包熔池一定深度,借其旋转产生的漩涡,经过称量的脱硫剂由给料器加入到铁水表面,并被漩涡卷入铁水中使氧化钙基脱硫粉剂与铁水充分接触反应,达到脱硫目的。

优选地,铁水采用1780m

在本发明具体实施例中,步骤S1中铁水占原料的质量百分比为80~90%(比如80%、82%、84%、86%、88%、90%),余量为废钢。

优选地,废钢为优质废钢,废钢中的杂质按照质量百分比计,包括As≤0.04%(比如0.005%、0.01%、0.015%、0.02%、0.025%、0.03%、0.035%、0.04%),Sn≤0.03%(比如0.005%、0.01%、0.015%、0.02%、0.025%、0.03%),Pb≤0.002%(比如0.0005%、0.001%、0.0015%、0.002%),Sb≤0.005%(比如0.0005%、0.001%、0.0015%、0.002%、0.0025%、0.003%、0.0035%、0.004%、0.0045%),Cu≤0.20%(比如0.01%、0.03%、0.05%、0.1%、0.15%、0.17%、0.2%),Ti≤0.0005%(比如0.0001%、0.0002%、0.0003%、0.0004%、0.0005%);废钢还满足辐射≤0.15μSv/h(比如0.02μSv/h、0.04μSv/h、0.06μSv/h、0.08μSv/h、0.1μSv/h、0.12μSv/h、0.14μSv/h、0.15μSv/h)或放射性≤0.1Bq/g(比如0.01Bq/g、0.02Bq/g、0.03Bq/g、0.04Bq/g、0.05Bq/g、0.06Bq/g、0.07Bq/g、0.08Bq/g、0.09Bq/g)。

在本发明具体实施例中,步骤S1中得到的初炼钢液中Ti所占的质量百分比≤0.002%(比如0.005%、0.01%、0.015%、0.02%),Ca所占的质量百分比≤0.001%(比如0.0002%、0.0004%、0.0006%、0.0008%、0.001%)。

步骤S2、精炼;

将步骤S1中得到的装有所述初炼钢液的钢水包吊至精炼炉中,然后加入预熔型精炼渣进行精炼,调控钢液中的成分,得到精炼钢液。其中,调控钢液中的成分是通过精确计算需要添加的合金料的量,对钢液中的成分进行微调。

在本发明具体实施例中,步骤S2中的预熔型精炼渣的主要成分包括Al

预熔型精炼渣的熔点很低,能够以最快的速度熔化,缩短了钢水在精炼包中的停留时间,强化了冶炼的进行。预熔型精炼渣精选各种原料烧结或熔融,生成以12CaO·7Al2O3为主的矿物,其含量大于85%,大量的钙化成份能与钢水中的氧、硫反应生成低熔点易于上浮的产物,降低钢种的有害元素及杂质的含量,达到净化钢液的目的。在钢水包精炼中,加入预熔型精炼渣可以有效缩短炼钢时间,具有较强吸收钢中非金属夹杂物的能力,对净化钢液有显著作用。

更优选地,步骤S2中得到的精炼钢液中夹杂物的级别达到A细≤1.5级,A粗≤0.5级,B细≤1.0级,B粗≤0.5级,C细为0级,C粗为0级,D细≤1.0级,D粗≤1.0级,DS≤1.0级。

钢中非金属夹杂物的评定方法可以参照GB/T10561-2005标准。本发明中采用JK标准评级,将夹杂物分为A、B、C和D四个基本类型,它们分别是硫化物、氧化铝、硅酸盐和球状氧化物,每类夹杂物按照厚度和直径的不同分为细系和粗系两个系列,每个夹杂物由标识夹杂物数量递增的五级(1~5)组成。其中,评定夹杂物级别时,允许评半级,结果是用每个试样每类夹杂物最恶劣视场的级别数表示。

步骤S3、真空脱气;

将步骤S2中得到的精炼钢液进行真空脱气处理,脱除钢液中的氢和氧。

在本发明具体实施例中,步骤S3中的真空脱气处理是采用RH真空循环脱气,达到真空度≤67Pa;通常情况下,步骤S3中的真空脱气处理时间需要超过20min(比如20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min)。

经过真空脱气处理后,钢液中的氢所占的质量百分比<1.0ppm(比如0.1ppm、0.2ppm、0.3ppm、0.4ppm、0.5ppm、0.6ppm、0.7ppm、0.8ppm、0.9ppm),钢液中的氧所占的质量百分比≤5.0ppm(比如0.5ppm、1ppm、1.5ppm、2ppm、2.5ppm、3ppm、3.5ppm、4ppm、4.5ppm、4.8ppm)。

步骤S4、连铸;

将步骤S3中真空脱气后的钢水包吊至连铸大包中进行下渣检测,长水口惰性气体保护和浸入式水口进行保护(浸入式防止钢液与空气接触),中间包惰性气体保护、中间包覆盖渣、连续测温,采用结晶器预熔渣保护浇铸、液面自动控制、结晶器电磁搅拌,二冷区水动态控制、末段电磁搅拌,在恒温恒拉速下,得到连铸坯。其中,惰性气体优选为氩气。

步骤S4中的连铸是利用中间包感应加热措施,整个连铸过程实现恒温恒拉速。

在本发明具体实施例中,步骤S4中间包惰性气体保护是采用氩气进行气体保护;

中间包覆盖渣为中间包覆盖剂,主要成分包括氧化镁、二氧化硅和氧化硅,中间包覆盖剂是主要用于绝热保温、吸附钢中上浮的夹杂物以及隔绝空气防止钢液二次氧化。

在本发明具体实施例中,步骤S4中恒温横拉速具体为,温度为1500~1600℃(比如1510℃、1520℃、1530℃、1540℃、1550℃、1560℃、1570℃、1580℃、1590℃),拉速为0.20~0.28m/min(比如0.21m/min、0.22m/min、0.23m/min、0.24m/min、0.25m/min、0.26m/min、0.27m/min)。

在本发明具体实施例中,步骤S4中得到的连铸坯中心缩孔不大于1.0级;

连铸坯的表面不允许有横裂、渣坑、重皮等缺陷;连铸坯的内部夹杂物的级别为:A类夹杂物≤1.5级,B类夹杂物≤1.0级,C类夹杂物≤0.5级,D类夹杂物≤1.0级。

步骤S5、气体保护炉电渣重熔;

将步骤S4中得到的所述连铸坯放入电渣炉中,电渣炉上设置有气体保护装置,从气体保护装置中充入保护气体,然后加入渣料,化渣后引燃、熔炼、补缩,得到改善纯净度、可靠性的风电齿轮用钢。

电渣重熔是一种二次精炼技术,集钢水二次精炼与定向凝固相结合的综合冶金铸造过程。其原理是电流通过液态渣池渣阻热,将金属电极熔化,熔化的金属汇集成熔滴,滴落时穿过渣层进入金属熔池,然后于水冷结晶器中结晶凝固成钢锭。

本发明具体实施例中,电渣重熔过程中,液态金属在渣池覆盖下,避免了再氧化,同时在水冷结晶器内熔化、精炼、凝固,杜绝了耐火材料对钢的污染;钢锭凝固前,在它的上端有金属熔池和渣池,起到保温和补缩作用,保证钢锭的致密性。

另外,本发明中选择氩气作为保护性气体,同时在设备上增加了相应的辅助设备,采用申请号为201320698946.0的“气体保护电渣炉双层烟罩”,增强了气体保护的效果,有效的避免了易烧损合金元素的过度烧损,使其控制在比较窄的范围内,同时避免了内生夹杂物的产生。

在本发明具体实施例中,步骤S5中电渣重熔时加入的渣料为二元渣系,二元渣系由Ca类化合物和Al类化合物组成。

优选地,二元渣系为CaF

更优选地,步骤S5中电渣重熔中电源的频率为10~12Hz(比如10Hz、10.5Hz、11Hz、11.5Hz、12Hz)。由于电源频率对铸锭的结晶质量有影响,低频对于铸锭的结晶阻止是有好处的,但是会提高铸锭中的氧含量,所以,在电渣重熔过程中需要严格控制电源的频率。

在本发明具体实施例中,步骤S5中熔炼的熔速为12~15kg/min(比如12.5kg/min、13kg/min、13.5kg/min、14kg/min、14.5kg/min)。其中,在熔炼过程中为了维持熔速的稳定,需要根据实际使用情况,自动逐级调压。在本发明具体实施例中,步骤S5中充入的保护气体为氩气或氮气。

优选地,保护气体为氩气。

以下实施例和对照例中所用到的废钢中的杂质按照质量百分比计,包括As≤0.04%,Sn≤0.03%,Pb≤0.002%,Sb≤0.005%,Cu≤0.20%,Ti≤0.0005%;同时废钢还满足辐射≤0.15μSv/h或放射性≤0.1Bq/g。

实施例1

本实施例提供一种改善纯净度、可靠性的风电齿轮用钢,该风电齿轮用钢的化学成分按照质量百分比计,C:0.17%,Si≤0.3%,Mn:0.6%,P≤0.01%,S≤0.006%,Cr:1.6%,Mo:0.30%,Ni:1.5%,Al:0.03%,余量为Fe和不可避免的杂质。

本实施例为某A锻造厂采用改善纯净度、可靠性的风电齿轮用钢的冶炼方法来制造风电齿轮用钢,具体冶炼方法包括以下步骤:

步骤S1、初炼;

铁水采用1780m

步骤S2、精炼;

将步骤S1中得到的装有所述初炼钢液的钢水包吊至精炼炉中,然后加入预熔型精炼渣进行精炼,通过钢包精炼微调控制钢液中的成分,得到精炼钢液,使得精炼钢液中夹杂物的级别达到A细≤1.5级,A粗≤0.5级,B细≤1.0级,B粗≤0.5级,C细为0级,C粗为0级,D细≤1.0级,D粗≤1.0级,DS≤1.0级;

步骤S3、真空脱气;

将步骤S2中得到的精炼钢液采用RH真空循环脱气处理,使得钢液中的氢所占的质量百分比<1.0ppm,钢液中的氧所占的质量百分比≤5.0ppm;

步骤S4、连铸;

将步骤S3中真空脱气后的钢水包吊至连铸大包中进行下渣检测,长水口氩气保护和浸入式水口进行保护,中间包气体保护、中间包覆盖渣、连续测温,采用结晶器预熔渣保护浇铸、液面自动控制、结晶器电磁搅拌,二冷区水动态控制、末段电磁搅拌,在温度为1550℃,拉速为0.24m/min的恒温恒速下,得到中心缩孔不大于1.0级的连铸坯;

步骤S5、气体保护炉电渣重熔;

将步骤S4中得到的连铸坯放入电渣炉中,该电渣炉上设置有申请号为201320698946.0的“气体保护电渣炉双层烟罩”,充入氩气,然后以10Hz的频率加入二元渣系(CaF

性能测试:

某A锻造厂将采用本实施例中的冶炼方法制造的钢用于风电齿轮箱的生产,并对其进行探伤测试,结果表明,检测量为1000件时,满足探伤平底孔0.8FBH数量为997件,即满足探伤平底孔0.8FBH合格率为99.7%。

将本实施例中所制造的钢的圆截面,沿直径方向分别取8个点,分别标记为1#、2#、3#、4#、5#、6#、7#、8#,然后进行ASPEX扫描,结果如图1所示,本实施例中所制造的钢中最大夹杂物的尺寸较小,且远小于对照例1中的。

将本实施例中所制造的钢在1000倍显微镜下观察,结果如图2所示,本实施例中所制备的钢中的夹杂物更加细小且弥散。

将本实施例中所制造的钢进行酸洗低倍组织对比,结果如图4所示,本实施例中所制备的钢的低倍组织更加致密。

实施例2

本实施例提供一种改善纯净度、可靠性的风电齿轮用钢,该风电齿轮用钢的化学成分按照质量百分比计,C:0.15%,Si≤0.4%,Mn:0.5%,P≤0.012%,S≤0.006%,Cr:1.5%,Mo:0.28%,Ni:1.4%,Al:0.02%,余量为Fe和不可避免的杂质。

本实施例为某B锻造厂采用改善纯净度、可靠性的风电齿轮用钢的冶炼方法来制造风电齿轮用钢,本实施例的冶炼方法中步骤S1中加入的原料为脱硫处理后的铁水和优质废钢按照9:1的质量比(铁水占原料的质量百分比为90%,余量为优质废钢)加入转炉中进行初炼,得到初炼钢液;其他步骤与实施例1中相同,在此不再赘述。

性能测试:

某B锻造厂将采用本实施例中的冶炼方法制造的钢用于风电齿轮箱的生产,并对其进行探伤测试,结果表明,检测量为1000件时,满足探伤平底孔0.8FBH数量为1000件,即满足探伤平底孔0.8FBH合格率为100%。

对照例1

本对照例提供一种风电齿轮用钢,该风电齿轮用钢为某A锻造厂采用同实施例1中相同的原料,采用现有技术中“电炉冶炼+模铸”的冶炼工艺制造而成,具体冶炼工艺在此不再赘述。

本对照例中所制造的风电齿轮用钢的化学成分按照质量百分比计,包括C:0.16%,Si≤0.25%,Mn:0.7%,P≤0.015%,S≤0.010%,Cr:1.5%,Mo:0.27%,Ni:1.52%,Al:0.035%,余量为Fe和不可避免的杂质。

性能测试:

某A锻造厂将采用本对照例中的冶炼方法制造的钢用于风电齿轮箱的生产,并对其进行探伤测试,结果表明,检测量为1000件时,满足探伤平底孔0.8FBH数量为876件,即满足探伤平底孔0.8FBH合格率为87.6%。

将本对照例中所制造的钢的圆截面,沿直径方向分别取8个点,分别标记为1#、2#、3#、4#、5#、6#、7#、8#,然后进行ASPEX扫描,结果如图1所示,本对照例中所制造的钢中最大夹杂物的尺寸较大。

将本对照例中所制造的钢在1000倍显微镜下观察,结果如图3所示,本对照例中所制备的钢中的夹杂物相比与实施例1中所制备的钢中的夹杂物大很多。

将本对照例中所制造的钢进行酸洗低倍组织对比,结果如图5所示,本对照例中所制备的钢的低倍组织相比与实施例1中所制备的钢的低倍组织较粗疏。

对照例2

本对照例提供一种风电齿轮用钢,该风电齿轮用钢为某B锻造厂采用同实施例2中相同的原料,采用现有技术中“电炉冶炼+模铸”的冶炼工艺制造而成,具体冶炼工艺在此不再赘述。

本对照例中所制造的风电齿轮用钢的化学成分按照质量百分比计,包括C:0.16%,Si≤0.25%,Mn:0.65%,P≤0.015%,S≤0.010%,Cr:1.5%,Mo:0.29%,Ni:1.50%,Al:0.035%,余量为Fe和不可避免的杂质。

性能测试:

某B锻造厂将采用本对照例中的冶炼方法制造的钢用于风电齿轮箱的生产,并对其进行探伤测试,结果表明,检测量为1000件时,满足探伤平底孔0.8FBH数量为883件,即满足探伤平底孔0.8FBH合格率为88.3%。

综上所述,本发明中的冶炼方法所制备的钢材料用于风电齿轮,使用后探伤检测表现优越,较工艺变更之前的现有技术中“电炉冶炼+模铸”的冶炼工艺,探伤合格率有了显著提升,也提高了生产效率;通过ASPEX扫描,与现有技术中“电炉冶炼+模铸”的冶炼工艺相比,本发明中的冶炼方法所制备的钢材料中大颗粒夹杂物明显减少;在高倍显微镜下观察,与现有技术中“电炉冶炼+模铸”的冶炼工艺相比,本发明中所制备的钢材料中夹杂物更加细小且弥散;经过酸洗低倍组织对比,与现有技术中“电炉冶炼+模铸”的冶炼工艺,本发明中所制备的钢材料低倍组织更加致密。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

- 一种改善纯净度、可靠性的风电齿轮用钢及其冶炼方法

- 一种改善纯净度、可靠性的风电齿轮用钢及其冶炼方法