镍基中间层合金材料及其制备方法、焊件及焊接方法以及应用

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及焊接材料技术领域,具体而言,涉及镍基中间层合金材料及其制备方法、焊件及焊接方法以及应用。

背景技术

随着航空发动机性能不断提升,涡轮前温度越来越高,在其他条件不变的情况下,涡扇发动机涡轮前温度每提升100℃(摄氏度),该发动机的最大推力就可以提升近20%。因此各个国家都在竞相提高涡轮前工作温度,从图1可以看出,我国的涡轮前温度与世界先进国家相比还存在一定的差距。

想要提升发动机涡轮前温度也就需要涡轮叶片有着更强的耐高温能力,其最重要的措施是提升涡轮叶片材料的耐高温能力和其冷却技术,从图2可以看出,金属间化合物拥有更高的耐高温能力,具有熔点高、密度小、抗氧化性好、耐腐蚀性能好、高温强度高等特性,可作为航空发动机的关键部件材料,具有广阔应用前景。本申请就是针对具有广阔应用前景的 Ni

发动机高温端涡轮叶片(如图3),是一个复杂腔体结构,腔体是用来叶片的冷却。其制造工艺是铸造后精加工,制造及加工难度非常大,在加工及榫头与叶身装配过程中,极易造成不等间隙,最大间隙可以达到 0.08mm,给焊接带来重大难题。

瞬间液相扩散焊是扩散焊接的一种,其焊接示意图如图4,通常采用比母材熔点低的材料作中间夹层,在加热到连接温度时,中间层熔化,在结合面上形成瞬间液膜,在保温过程中,随着低熔点组元向母材的扩散,液膜厚度随之减小直至消失,再经一定时间的保温而使成分均匀化,最后形成组织均匀的焊缝接头。根据图4我们可以看出,焊缝越宽,中间层材料的元素扩散就越难,因此大间隙大大增加了航空发动机叶片焊接的难度。

目前Ni

但在实际生产应用中,由于其结构的复杂性,在加工及装配过程中,一个工件的装配间隙不是等间隙的,往往有些地方存在大于0.03mm的情况,甚至达到了0.08mm。若要严格控制间隙,其加工难度非常大,加工周期非常长,废品率非常高,成本高的无法想象。因此解决Ni

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供镍基中间层合金材料及其制备方法、焊件及焊接方法以及应用。

本发明是这样实现的:

第一方面,本发明实施例提供一种镍基中间层合金材料,按重量百分比计,其化学组成为:Cr 11.9~13.2%、Co 6.5~7.8%、Mo 0.5~1.7%、W 4.1~5.2%、Al 2.4~3.6%、Ti 4.1~5.3%、Ta 3.0~4.2%、Re 0~3.1%、Ru 1.5-3.1%、 B 0.5-1.1%、Si0.3-0.8%以及余量为镍。

在可选的实施方式中,镍基中间层合金材料的形态为粉状或带状;

在可选的实施方式中,镍基中间层合金材料为粉状时,其粒径为-200 目~+800目;

在可选的实施方式中,镍基中间层合金材料为带状时,其厚度为 10um-100um。

第二方面,本发明实施例提供一种镍基中间层合金材料的制备方法,用于制备本发明实施提供的镍基中间层合金材料,包括:

按合金材料的化学成分将对应的金属和/或合金混合熔炼为合金。

在可选的实施方式中,还包括:将熔炼后得到的合金筛分得到粒径为 -200目~+800目的合金粉末;

在可选的实施方式中,筛分方式为超声波筛分。

在可选的实施方式中,熔炼过程在真空惰性气体气氛下进行。

在可选的实施方式中,将熔炼后得到的合金制成厚度为10um-100um的带材;

在可选的实施方式中,采用快淬工艺将熔炼后得到的合金制成带材。

第三方面,本发明实施例提供一种焊接方法,包括:以本发明实施例提供的镍基中间层合金材料作为中间夹层,采用瞬间液相扩散焊焊接Ni

在可选的实施方式中,焊接参数为:温度1190~1210℃,压力0.3-6MPa,保温时间5-7h。

第四方面,本发明实施例提供一种焊件,采用本发明实施例提供的焊接方法焊接得到。

第五方面,本发明实施例提供上述焊件在发动机中的应用。

本发明具有以下有益效果:

将硼和硅一起添加至合金中,使硅取代一部分硼,降低合金中硼的含量,起到提高接头的持久塑性和持久时间的作用;合金中添加元素钌(Ru),提高接头的高温持久性能;增加合金中Ti元素含量,可达到提高接头的高温强度的效果。控制添加的各元素在合理含量范围内,各元素相互配合作用,使得该合金材料在不等间隙(装配间隙大于或等于0.03mm)条件下,焊接Ni

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本申请所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为涡轮前工作温度对比图;

图2为高温合金耐高温图;

图3为航空发动机涡轮叶片结构示意图;

图4为瞬间液相扩散焊接(TLP bonding)示意图;

图5为实施例1制得的粉状镍基中间层材料的微观结构图;

图6为实施例1制得的带状镍基中间层材料的示意图;

图7为焊接对接试验装配图和高温拉伸试样模型示意图;

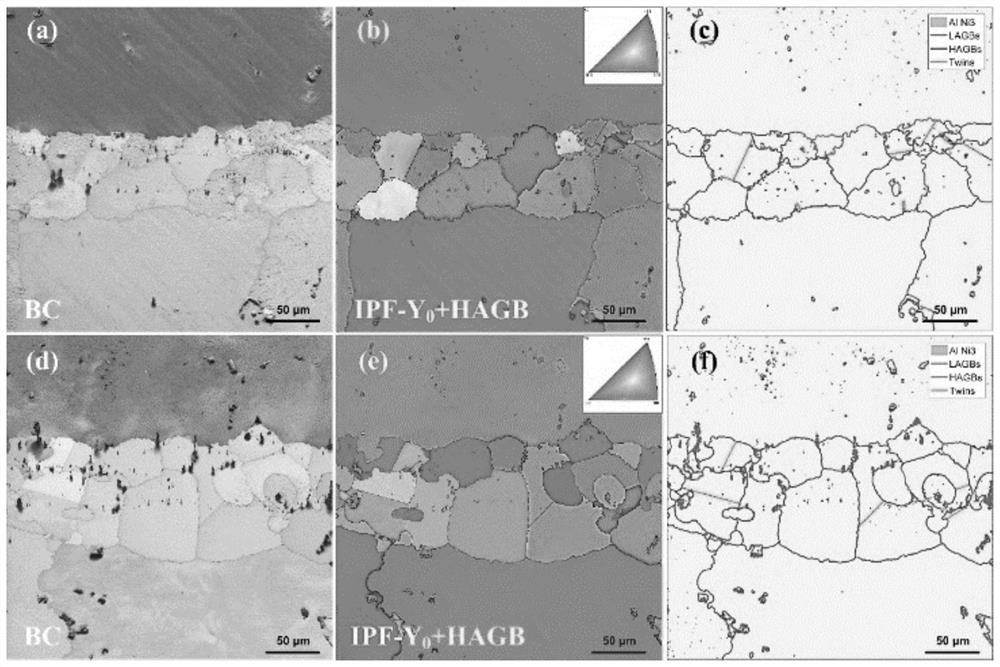

图8为实施例1的焊接件的接头显微组织;

图9为实施例1的焊接件的接头显微组织。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明实施例提供的镍基中间层合金材料及其制备方法、焊件及焊接方法以及应用进行具体说明。

本发明实施例提供的镍基中间层合金材料,按重量百分比计,其化学组成为:Cr11.9~13.2%、Co 6.5~7.8%、Mo 0.5~1.7%、W 4.1~5.2%、Al 2.4~3.6%、Ti 4.1~5.3%、Ta 3.0~4.2%、Re 0~3.1%、Ru 1.5-3.1%、B 0.5-1.1%、 Si 0.3-0.8%以及余量为镍。

本发明实施例提供的镍基中间层合金材料,其具体有以下特点:

1.B、Si两个元素共同作用,起到降熔强化效果,从而提高接头的持久性能。

B是典型的降熔元素,在中间层材料中,形成低熔点镍硼化合物,达到降熔的目的,同时B是小原子半径元素,容易向母材扩散,达到等温凝固的作用。当B质量分数增至约3.92%时,达到共晶点,此时熔点为1093℃,组织由Ni和Ni

Si也是典型的降熔元素,根据表1可以看出,Si在Ni

本申请中用可扩散并能起到降熔作用的Si元素替代部分B元素,既能降低中间层材料熔化温度,又能提高接头的持久性能。

表1 B、Si原子在Ni

2.添加溶质元素钌(Ru),提高接头的高温持久性能

钌是铂族金属,性质稳定,耐腐蚀性强。在中间层中加入Ru,各元素在γ/γ′两相中的分配比值降低,有利于改善合金元素的均匀化程度,降低合金形成有害TCP相的趋势。Ru是很弱的正偏析元素,它在γ/γ′的分配比约为0.7,由于Ru主要分布于γ相中且原子半径比Ni大,因而使γ/γ′的错配度向副方向增大,有利于在合金中更易得到筏排组织,而筏排化倾向高的合金通常在1100℃高温下具有高的持久寿命。因此Ru的加入可以显著提高焊缝的高温持久性能。

3.增加Ti元素含量,提高接头的高温强度

Ti在中间层材料中形成有序得面心立方金属间化合物-Ni

4.在优选实施方案中,添加溶质元素铼(Re),提高接头高温强度。

Re主要分布于γ基体中,形成短程有序的原子团,这种原子团能够有效阻止位错运动,抑制γ′相的粗化,起到好的固溶强化效果,显著提高中间层材料的蠕变性能,从而提高焊缝的高温强度和抗氧化性能。但Re偏析于枝晶干又难于扩散,在高温固溶处理时均匀化困难,长时使用中会析出有害TCP相,损伤焊缝的高温持久性能,因此要控制Re的添加含量。

5.采用元素平均浓度计算液相线温度和电子空位数

计算本发明专利中间层材料液相线温度为1138℃,电子空位数NV为 2.371,合金液相线适合,电子空位数小于2.45,合金组织稳定,不析出TCP 相。

因此,本发明实施例提供镍基中间层合金材料,由于添加的各元素具有合理的配比,各元素相互配合作用,使得该合金材料在不等间隙(装配间隙大于或等于0.03mm)条件下,焊接Ni3Al高温合金,接头高温持久 (1100℃,100h),强度得达到母材的90%以上,与小间隙(装配间隙小于 0.03mm)焊接接头性能相当或更优。

优选地,为方便焊接,镍基中间层合金材料的形态为粉状或带状。

更优选地,所述镍基中间层合金材料为粉状时,其粒径为-200目~+800 目;所述镍基中间层合金材料为带状时,起厚度为10um-100um。

本发明实施例提供一种镍基中间层合金材料的制备方法,用于制备本发明实施例提供的镍基中间层合金材料,包括:

按合金材料的化学成分将对应的金属和/或合金混合熔炼为合金。

具体是:

S1、按照所要制备的合金材料的化学成分将对应的金属单质或者一部分金属单质和一部分中间合金或者多种中间合金投入熔炼炉熔炼制锭。

优选地,为保证制得的合金材料的纯度,熔炼过程在真空惰性气体气氛下进行。

S2、将熔炼后得到的合金锭进行超声筛分得到-200目~+800目的合金粉末;或者将熔炼后的合金锭采用快淬工艺制成厚度为10um-100um的带材。

本发明实施例提供的焊接方法,包括:以本发明实施例提供的镍基中间层合金材料作为中间夹层,采用瞬间液相扩散焊焊接Ni

本发明实施例提供的焊接方法由于采用本发明提供的合金材料作为中间夹层进行焊接,因此,在不等间隙(装配间隙大于或等于0.03mm)条件下,焊接Ni

优选地,为保证能得到性能更好的焊件,焊接时的焊接参数为:温度 1190~1210℃,压力0.3-6Mpa,保温时间5-7h。

优选地,为了进一步保证能得到性能更好的焊件,焊接后还包括热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

本发明实施例提供的一种焊件,采用本发明提供的焊接方法焊接得到,因此,其品质较佳;可应用于发动机中。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、 Co7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Re 1.6%、Ru 2.3%、 B 0.8%、Si 0.6%、Ni 57.9%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ti、Ta、Re、Ru、NiB合金、Si按上述的质量百分比混合,采用真空熔炼惰性气体,采用超声筛分,得到粒度为-200~+800目的球形粉末。

计算中间层材料液相线温度为1138℃,电子空位数NV为2.371,电子空位数小于2.45,合金组织稳定,不析出TCP相。

一种焊接方法,具体为:

用制备的粉状镍基中间层材料,焊接Ni

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

实施例2

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、 Co7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Ru 3.1%、B 0.5%、 Si 0.8%、Ni 58.8%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ti、Ta、Re、Ru、NiB合金、Si按比例混合,采用真空熔炼惰性气体,采用超声筛分,得到粒度为-200+800目的球形粉末。

计算中间层材料液相线温度为1152℃,电子空位数NV为2.251,电子空位数小于2.45,合金组织稳定,不析出TCP相。

一种焊接方法,具体为:

用制备的粉状镍基中间层材料,焊接Ni

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

实施例3

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、Co 7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Re3.1%、Ru 3.1%、 B 1.1%、Si0.3%、Ni 55.6%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ti、Ta、Re、Ru、B、Si按比例混合,采用真空熔炼制锭后,再采用快淬工艺,将中间层材料制成厚度为40um的带材。

计算中间层材料液相线温度为1140℃,电子空位数NV为2.437,电子空位数小于2.45,合金组织稳定,不析出TCP相。

一种焊接方法,具体为:

用制备的带状镍基中间层材料,焊接Ni3Al高温合金IC10,焊接工艺参数为:焊接温度参数设置为1190℃,压力参数设置为5MPa,保温时间参数为6小时,焊接初始间隙约为0.03~0.08mm,焊接完成后随炉冷却。

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

对比例1

本对比例与实施例1基本相同,不同之处仅在于,硅完全替换为等量的硼。

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、 Co7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Re 1.6%、Ru 2.3%、 Si1.4%、Ni 57.9%。

计算中间层材料液相线温度为1211℃,该液相线超出了Ni3Al高温合金IC10的焊接温度1200℃,说明单独用Si作为降熔元素,降低的温度不够。

对比例2

本对比例与实施例1基本相同,不同之处仅在于,硼完全替换为等量的硅。

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、 Co7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Re 1.6%、Ru 2.3%、 B1.4%、Ni 57.9%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ti、Ta、Re、Ru、NiB合金按上述的质量百分比混合,采用真空熔炼惰性气体,采用超声筛分,得到粒度为-200~+800目的球形粉末。

计算中间层材料液相线温度为1103℃,电子空位数NV为2.370,电子空位数小于2.45,合金组织稳定,不析出TCP相。

一种焊接方法,具体为:

用制备的粉状镍基中间层材料,焊接Ni

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

对比例3

本对比例与实施例1基本相同,不同之处仅在于,未添加元素钌(Ru)。

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、 Co7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ti 4.7%、Ta 3.6%、Re 1.6%、B 0.8%、 Si 0.6%、Ni 60.2%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ti、Ta、Re、NiB合金、Si按上述的质量百分比混合,采用真空熔炼惰性气体,采用超声筛分,得到粒度为-200~+800目的球形粉末。

计算中间层材料液相线温度为1138℃,电子空位数NV为2.512,电子空位数大于2.45,合金组织会析出TCP相。

一种焊接方法,具体为:

用制备的粉状镍基中间层材料,焊接Ni

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

对比例4

本对比例与实施例1基本相同,不同之处仅在于,未添加元素钛(Ti)。

一种镍基中间层合金材料,由下列重量百分比的组分组成:Cr 12.5%、Co 7.2%、Mo 1.1%、W 4.7%、Al 3.0%、Ta 3.6%、Re 1.6%、Ru 2.3%、B 0.8%、 Si 0.6%、Ni62.6%。

该合金材料的制备方法,包括如下步骤:将Ni、Cr、Co、Mo、W、 Al、Ta、Re、Ru、NiB合金、Si按上述的质量百分比混合,采用真空熔炼惰性气体,采用超声筛分,得到粒度为-200~+800目的球形粉末。

计算中间层材料液相线温度为1139℃,电子空位数NV为2.372,电子空位数小于2.45,合金组织稳定,不析出TCP相。

一种焊接方法,具体为:

用制备的粉状镍基中间层材料,焊接Ni

随后对焊接接头进行焊后热处理,热处理工艺为:①预处理1180℃×2h,②固溶处理1265℃×2h/AC,③时效处理1050℃×4h/AC。

实验例1

如图7所示,将实施例1-3和对比例1-4焊接得到的试样在1100℃、 36MPa条件下进行高温持久实验,在1100℃条件下进行高温拉伸实验,以母材Ni3Al高温合金IC10制成的相同试样作为对照组。将各实验组的持久时间及高温抗拉强度记录至表1。

表1各实验组焊接接头高温性能

通过上表能够看出通过本发明各实施例提供的合金材料焊接得到的焊件焊接接头高温强度高,达母材80%以上,接头持久时间能达到母材90%以上。将实施例1与对比例2进行对比发现对比例2的高温持久性能较实施例1差,说明以硅代替一部分硼可提高焊接接头持久性能;将对比例3 与实施例1进行对比发现,对比例3的高温持久性能明显低于实施例1,说明当合金材料中添加钌时能明显提高高温持久性;将对比例4与实施例1 对比能够发现,对比例4的高温强度明显低于实施例1,持久性能也有所下降,说明当合金材料中添加钛时能明显提高接头高温强度。

实验例2

观察实施例1焊接得到的焊接件接头处的显微组织。如图8和图9所示,从图中能够看出,焊缝和母材没有明显的分界线,焊缝形成了与母材基本一致的γ和γ′,在枝晶间分布有“葵花”状(γ+γ′)共晶相,且有部分块状富Hf、Ta的碳化物以及硼化物在焊缝中部析出,而且无TCP相析出。说明实施例1焊接效果良好,得到了很好的焊缝组织。

综上所述,本发明提供的镍基中间层合金材料及其制备方法,由于个元素组成含量合理配置,各元素相互配合作用,使得该合金材料在不等间隙(装配间隙大于或等于0.03mm)条件下,焊接Ni

本发明提供的焊接方法,由于以本发明实施例提供的镍基中间层合金材料作为中间层,采用瞬间液相扩散焊焊接Ni

本发明提供的焊件,采用本发明提供的焊接方法焊接得到,因此,其品质较佳;可应用于发动机中。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 镍基中间层合金材料及其制备方法、焊件及焊接方法以及应用

- 镍基中间层合金、其制备方法及应用以及焊接方法